La disposition des composants doit répondre aux exigences des propriétés électriques et de la structure mécanique de l’ensemble de la machine ainsi qu’aux exigences deProduction SMTartisanat. Comme il est difficile de surmonter les problèmes de qualité du produit causés par la conception, les concepteurs de PCB doivent comprendre les attributs de base de l’artisanat SMT et réaliser la conception de l’implantation des composants en fonction des différentes exigences de l’artisanat. Une conception excellente peut réduire les défauts de soudure au minimum.

Conception générale de la disposition des composants

•Disposition des composants sur le PCBdoit être plat et uniforme. Les composants de grande masse subiront une forte capacité thermique lors du processus de refusion, de sorte qu’une température localement basse sera provoquée par une implantation trop compacte, entraînant des soudures défectueuses.

• Un espace de maintenance doit être laissé autour des gros composants (la taille à gauche doit être compatible avec l’embout chauffant de l’appareil de retouche CMS).

• Les composants à haute fréquence doivent être disposés de manière uniforme au bord du PCB ou à la position de ventilation à l’intérieur de la machine.

• En cours deassemblage simple-mixteLes composants montés et enfichables doivent être positionnés sur le côté A.

• Dans le processus d’assemblage mixte par refusion double face, les composants montés de grande taille et les composants traversants doivent être placés sur la face A, et les composants des faces A et B doivent être disposés de manière décalée.

• Dans le processus d’assemblage mixte comprenant le brasage par refusion de la face A et le brasage à la vague de la face B, les composants montés de grande taille et les composants traversants doivent être placés sur la face A (côté brasage par refusion), tandis que les composants chip rectangulaires et cylindriques adaptés au brasage à la vague, les SOT et les SOP de taille relativement petite (nombre de broches inférieur à 28 et espacement entre broches d’au moins 1 mm) doivent être placés sur la face B. Les composants avec des broches tout autour ne doivent pas être placés du côté brasage à la vague, tels que les QFP, PLCC, etc.

• Le boîtier du composant du côté soudure à la vague doit supporter une température supérieure à 260 °C et être hermétique.

• Les composants de valeur ne doivent être placés ni aux quatre coins ni au bord du PCB, ni à proximité d’un connecteur, d’un trou de montage, d’une fente, d’une rainure de découpe, d’une encoche ou d’un angle. Les emplacements mentionnés ci-dessus appartiennent à des zones à fortes contraintes, ce qui peut entraîner la fissuration des points de soudure et des composants.

Direction de disposition des composants

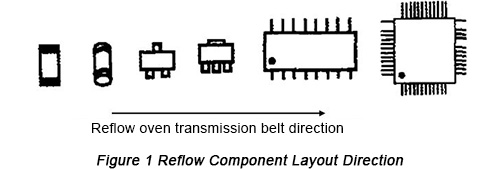

• Direction de disposition des composants avec procédé de soudure par refusion

Pour les PCB de grande taille, le bord long du PCB doit être parallèle à la direction du tapis de transport du four de refusion afin de rendre la température des deux côtés du PCB compatible l’une avec l’autre. Par conséquent, pour les PCB dont la taille est supérieure à 200 mm, l’exigence suivante doit être respectée :

a. L’axe longitudinal du composant à puce avec deux extrémités est perpendiculaire au bord long du PCB et l’axe longitudinal deComposant CMSparallèle au bord long du PCB.

b. Les orientations des PCB à double couche assemblés doivent être identiques.

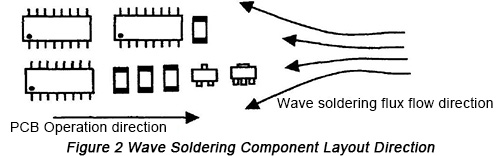

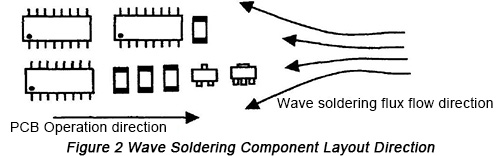

• Orientation des composants avec la technique de soudure à la vague

a. Afin de permettre aux deux extrémités correspondantes des composants d’être simultanément en contact avec le flux de brasage à la vague, l’axe longitudinal du composant à puce doit être perpendiculaire à la direction du tapis de transport de la machine de brasage à la vague et l’axe longitudinal du composant CMS doit être parallèle à la direction du tapis de transport de la machine de brasage à la vague.

b. Afin d’éviter l’effet d’ombre, les extrémités des composants de même taille doivent être alignées sur une même ligne parallèle au tapis de transport de la machine de soudure à la vague. Les composants de tailles différentes doivent être orientés dans des directions différentes. Les composants de petite taille doivent être placés avant les gros composants. Il faut éviter que des composants puissent bloquer les extrémités à souder et les broches de soudure. Lorsque les exigences relatives à l’implantation des composants ne peuvent pas être satisfaites, un espacement de 3 mm à 5 mm doit être laissé entre les composants.

c. Compatibilité de la direction caractéristique du composant

Il doit inclure la polarité du condensateur électrolytique, l’anode de la diode, l’extrémité à broche unique du triode et la broche I du circuit intégré.

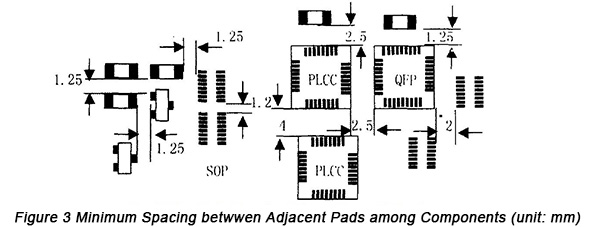

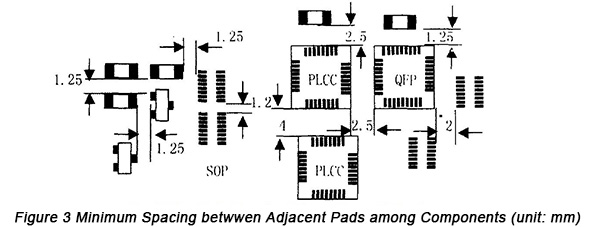

L’espacement minimal entre pastilles adjacentes parmi les composants

Outre le fait que l’espacement de sécurité entre les pastilles ne doit pas être relié sur une courte distance, la maintenabilité des composants vulnérables doit également être prise en compte. D’une manière générale, la densité d’assemblage doit répondre aux exigences suivantes :

• L’espacement entre les composants CMS, les boîtiers SOT, SOIC et les composants CMS est de 1,25 mm.

• L’espacement entre les SOIC, et entre les SOIC et le QFP, est de 2 mm.

• L’espacement entre les composants PLCC et à puce, SOIC, QFP est de 2,5 mm.

• L’espacement entre les PLCC est de 4 mm.

• Pour l’assemblage mixte, la distance entre les composants à insertion et le plot du composant à puce est de 1,5 mm.

• Lors de la conception du support PLCC, il convient de prévoir à l’avance un espace suffisant pour le support PLCC.

L’espacement spécifique entre les pastilles adjacentes des composants est présenté dans la Figure 3 ci-dessous.

Service de fabrication de PCB SMT de haute qualité à moindre coût