Le HDI, abréviation de High Density Interconnection, est un type de technologie de circuits imprimés qui a commencé à se développer à la fin du XXᵉ siècle. Pour les cartes PCB traditionnelles, on utilise le perçage mécanique, qui présente certains inconvénients, notamment un coût élevé lorsque le diamètre de perçage est de 0,15 mm et une difficulté d’amélioration en raison de l’influence de l’outil de perçage. Cependant, pour les PCB HDI, on utilise le perçage laser et, dès son introduction, il a rencontré un immense succès. Les cartes HDI sont également appelées cartes laser, dont le diamètre de perçage se situe généralement entre 3,0 et 6,0 mil (0,076–0,152 mm) et la largeur de piste entre 3,0 et 4,0 mil (0,076–0,10 mm), ce qui permet de réduire considérablement la taille des pastilles afin que davantage de routage puisse être disposé dans chaque unité de surface. La technologie HDI s’adapte au développement de l’industrie des PCB et le stimule, et aujourd’huiCircuits imprimés HDIont été massivement appliqués dans toutes sortes d’appareils.

En termes de conception de carte, par rapport aux PCB ordinaires, la différence essentielle est que les PCB HDI obtiennent les interconnexions au moyen de trous borgnes et de trous enterrés au lieu de trous traversants. En outre, une largeur de piste plus fine et un espacement plus réduit sont utilisés dans la conception des PCB HDI afin que l’espace pour le placement et le routage puisse être pleinement exploité. Par conséquent, les débutants en conception HDI doivent savoir comment organiser l’espace des composants, comment alterner l’utilisation des trous borgnes, des trous enterrés et des trous traversants, et comment répartir l’espace pour les lignes de signal. Néanmoins, la première tâche, et la plus importante, est de comprendre les paramètres de procédé correspondants dans le HDIProcessus de fabrication des PCB.

Processus de fabrication

• Ouverture

Le rapport d’ouverture doit être pris en compte dans la conception des trous traversants et des trous borgnes/enterrés. Pour le perçage mécanique traditionnel utilisé pour les circuits imprimés ordinaires, le diamètre des trous traversants doit être supérieur à 0,15 mm et le rapport épaisseur de la carte/diamètre du trou supérieur à 8:1 (dans certaines circonstances particulières, ce paramètre peut atteindre 12:1 ou plus). Cependant, pour le perçage laser, le diamètre des trous laser doit se situer entre 3 et 6 mil, parmi lesquels 4 mil sont recommandés, et le rapport profondeur de remplissage métallisé/diamètre du trou ne doit pas dépasser 1:1.

Plus le circuit imprimé est épais, plus le trou est petit. Lors du procédé de placage, il est difficile pour la solution chimique de pénétrer en profondeur dans les trous de perçage. Bien que les équipements de placage de circuits poussent la solution vers le centre des trous de perçage par oscillation ou pression, le gradient de concentration rend le placage central relativement mince, ce qui entraîne une légère ouverture du circuit au niveau des couches de trous de perçage. Pire encore, lorsque la tension augmente ou que les circuits imprimés subissent des chocs dans un environnement sévère, les défauts deviennent plus évidents, ce qui finit par provoquer une rupture du circuit et une défaillance de la carte. Par conséquent, les concepteurs de PCB doivent parfaitement connaître lecapacités techniques des fabricants de PCBau préalable, sinon des difficultés de fabrication de circuits imprimés seront ajoutées, le taux de rebut augmentera ou cela pourra même entraîner un échec de la fabrication.

• Pile

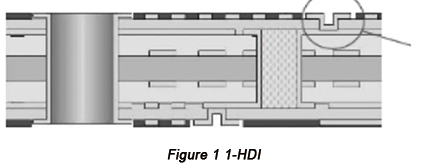

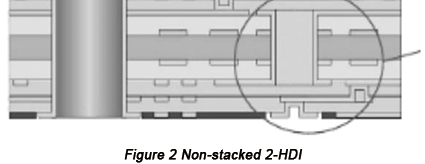

La structure d’empilage des couches des circuits imprimés HDI peut être classée en fonction de l’ordre des couches comportant des trous borgnes. Voici quelques catégories typiques :

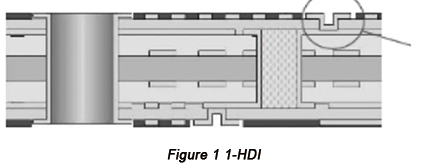

a.1-HDI (avec trous enterrés). La figure ci-dessous montre la structure d’un HDI à une couche avec des trous enterrés : trou borgne 1-2, trou borgne 6-5, trou enterré 2-5, trou traversant 1-6.

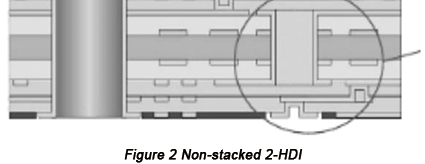

b.2-HDI non empilé (avec trous enterrés). La figure suivante montre la structure d’un 2-HDI non empilé avec des trous enterrés : trou borgne 1-2 (non empilé), trou borgne 2-3 (non empilé), trou borgne 8-7 (non empilé), trou borgne 7-6 (non empilé), trou enterré 3-6, trou traversant 1-8.

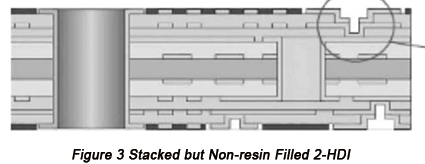

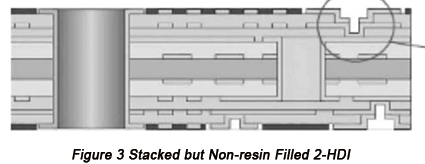

c.2-HDI empilé mais non rempli de résine. La figure 3 montre la structure d’un 2-HDI empilé mais non rempli de résine : trou borgne 1-2 (empilé), trou borgne 2-3 (empilé), trou borgne 8-7 (empilé), trou borgne 7-6 (empilé), trou enterré 3-6, trou traversant 1-8.

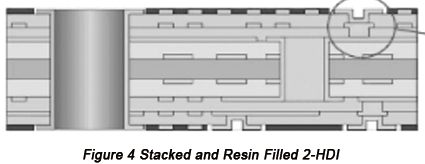

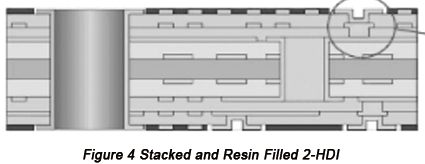

d.2-HDI empilé et rempli de résineLa figure 4 montre la structure d’un 2-HDI empilé et rempli de résine : trou borgne 1-2 (empilé), trou borgne 2-3 (empilé et rempli de résine), trou borgne 8-7 (empilé), trou borgne 7-6 (empilé et rempli de résine), trou enterré 3-6, trou traversant 1-8.

Les circuits imprimés sont généralement influencés par la pression et la température lors du processus d’empilage, après quoi il subsiste encore des contraintes dans les circuits. Si les circuits empilés sont asymétriques, c’est-à-dire que la répartition des contraintes sur les deux faces du circuit n’est pas uniforme, un gauchissement unilatéral se formera, réduisant drastiquement le rendement des circuits. Par conséquent, les concepteurs doivent adopter une conception d’empilage asymétrique et une répartition detrous borgnes/enterrésdoit être pris en considération.

• Flux de processus

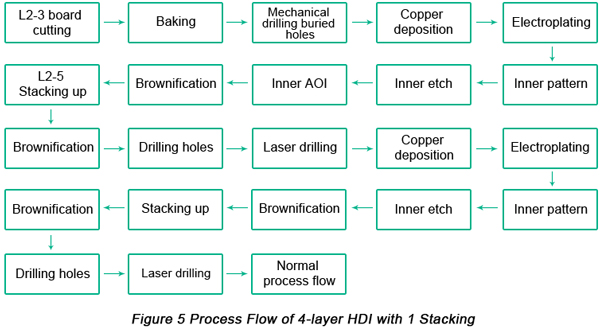

Le flux de processus sera discuté en prenant comme exemples un HDI à 4 couches avec 1 empilage et un HDI à 6 couches avec 2 empilages.

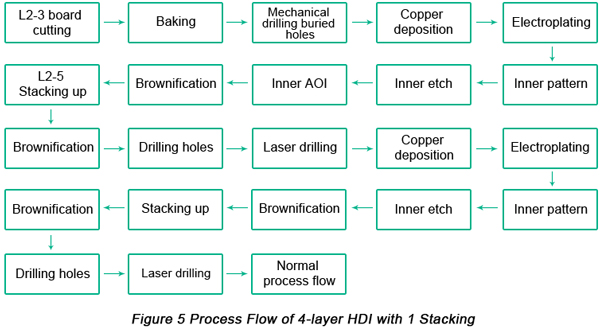

a.HDI 4 couches avec 1 empilement. La figure suivante montre le flux de processus d’un HDI à 4 couches avec 1 empilage.

Le flux de processus d’un HDI à 4 couches est assez similaire à celui d’un PCB ordinaire, à l’exception de la séquence de perçage des trous. On commence par le perçage mécanique des trous enterrés des couches 2-3, puis vient le perçage mécanique des trous traversants des couches 1-4, puis viennent les trous borgnes 1-2 et les trous borgnes 4-3.

Si les concepteurs forent directement un trou 1-3 ou un trou 4-2 sans conversion 2-3, uniquement sur la base des exigences de conception ou des performances, cette conception entraînera des difficultés extrêmes pour la fabrication, ce qui augmentera le coût de production et le taux de rebut. Par conséquent, lors du choix de la méthode de perçage traversant, la technologie actuelle et les exigences de fabrication doivent être prises en compte.

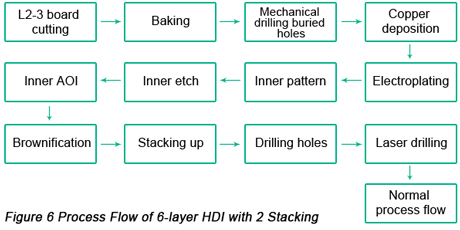

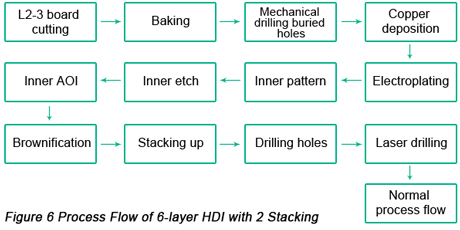

b.HDI 6 couches avec 2 empilementsLa figure 6 montre le flux de processus d’un HDI à 6 couches avec 2 empilements.

Le flux de processus d’un HDI à 6 couches avec 2 empilements est similaire à celui d’un PCB ordinaire, à l’exception de la séquence de perçage des trous. On commence par le perçage mécanique des trous enterrés sur les couches 3-4, puis vient le perçage des trous enterrés sur les couches 2-5, ensuite les trous borgnes sur les couches 2-3 et 5-4, puis les trous traversants sur les couches 1-6, et enfin le perçage des trous borgnes 1-2 et 6-5.

Le perçage au laser est utilisé pour les trous borgnes sur les circuits HDI et la haute température lors du processus de perçage au laser cautérise la paroi du trou, ce qui génère des résidus carbonisés qui se déposent sur la paroi. Parallèlement, cette cautérisation à haute température provoque l’oxydation du cuivre sur la deuxième couche. Par conséquent, après le perçage au laser, une opération de prétraitement doit être effectuée avant la galvanoplastie. En raison du faible diamètre des trous borgnes, il est difficile d’éliminer ces résidus carbonisés. Pour les structures 2-HDI, un procédé professionnel de métallisation et de remplissage des trous borgnes est indispensable, ce qui augmente considérablement le coût.

Pire encore, le flux de fabrication d’un HDI 6 couches avec 2 empilements nécessite certains points de repère, de sorte que les erreurs de repérage accumulées augmenteront, et le taux de rebut des produits augmentera. Par conséquent, le 2-HDI n’est pas recommandé, sauf pour les produits extrêmement avancés.

Mise en page

Disposition des composantsSur les cartes HDI, la densité est généralement si élevée qu’il est nécessaire de garantir la possibilité d’installation ultérieure, la soudabilité et la maintenabilité. L’espacement entre les composants peut être déterminé sur la base du tableau suivant.

|

Composants sur HDI

|

Espacement

|

| SOP et code PIN ordinaires des autres composants |

>40 millions |

| BGA et broches des autres composants |

>80 millions |

| Broche dans les composants ordinaires |

>20 millions |

Les paramètres indiqués dans le tableau 1 sont des valeurs limites répondant aux exigences de brasage ordinaires. En production réelle, en tenant compte de la possibilité d’installation et de maintenance, l’espacement doit être augmenté autant que possible dans l’espace disponible afin de faciliter l’assemblage, la retouche et le brasage.

Il y a d’autres aspects à prendre en considération en termes de mise en page :

• Les parties RF/analogique/convertisseur analogique-numérique/numérique doivent être strictement séparées dans l’espace. L’espacement entre elles doit être augmenté, qu’elles se trouvent du même côté ou de côtés différents.

• La disposition d’un même module doit être organisée du même côté afin de réduire la zone de perçage ou de changement de couche. Ainsi, lors du processus de routage, les circuits clés doivent être déterminés et, en fonction du niveau d’importance des signaux, ils doivent être disposés autour des composants clés.

• Les signaux de forte puissance doivent être disposés loin des autres signaux.

Piste

Certains éléments doivent être pris en considération dans le processus de routage, notamment la largeur minimale de piste, le contrôle des espacements de sécurité et l’uniformité des pistes. Si l’espacement est trop faible, un décollement du film peut se produire lors du procédé de film sec interne. Les résidus de film provoqueront un court-circuit. Si la largeur de piste est trop petite, l’absorption du film est trop faible et un circuit ouvert se produira. La non-uniformité du circuit entraînera une non-uniformité de la répartition de l’épaisseur du cuivre et de la vitesse d’écoulement de la résine en différents points. Par conséquent, l’irrégularité des pistes et du cuivre doit être prise en compte lors de la conception.

Il y a d’autres aspects qui doivent être pris en considération en termes de piste :

• Les composants sur les couches supérieure et inférieure offrent un effet d’isolation relativement bon, de sorte que la diaphonie mutuelle entre les signaux des couches internes devrait être réduite.

• Pour les signaux importants dans les domaines RF et analogiques, un court chemin de refusion de masse à masse doit être assuré autour de chaque signal.

• Il ne faut pas ajouter de trous borgnes sans interférence de connexion physique dans la zone de piste des signaux importants afin d’éviter les interférences mutuelles, mais les trous borgnes appartenant au réseau de masse peuvent l’être.

• En raison de l’espace limité pour le routage, il est avant tout réservé au routage des signaux importants et des signaux ayant des exigences d’impédance.

• Sur la base de la capacité d’alimentation à répondre aux besoins actuels, il convient d’éviter les dalles monoblocs afin de réduire les interférences avec les autres signaux.

• Si la qualité du signal prime, des trous borgnes peuvent être directement percés sur le plot. Pour la zone BGA, les trous borgnes et le plot peuvent être maintenus tangents afin d’éviter toute influence sur la soudure BGA.

• Les trous borgnes/enterrés sont moins bons que les trous traversants en termes de continuité. Par conséquent, pour les signaux ayant des exigences d’impédance, la longueur des liaisons entre le pad et les trous borgnes, ainsi qu’entre les trous borgnes et les trous enterrés, doit être réduite, et les surfaces supérieure et inférieure des signaux doivent être complètes.

En conclusion, dans le processus de conception des cartes HDI, la complexité de la fabricabilité doit être pleinement prise en compte à l’avance. Les paramètres de procédé des circuits imprimés classiques sont déjà familiers à la plupart des concepteurs, tandis que les débutants en conception HDI doivent connaître les spécifications des circuits imprimés HDI des fabricants de cartes électroniques sur mesure afin d’assurer la réussite de leurs projets.

Contactez PCBCart pour un devis personnalisé de fabrication de PCB HDI

PCBCart possède plus de vingt ans d’expérience dans la fabrication et l’assemblage de circuits imprimés HDI. Nous disposons de tout le nécessaire pour transformer votre conception de circuit à interconnexion haute densité en cartes de circuits entièrement fonctionnelles, de manière professionnelle et économique. Vous venez de terminer la conception de votre PCB HDI ? Contactez-noussur cette pagepour obtenir un devis personnalisé pour la fabrication de votre PCB HDI. Cela ne vous coûte rien pour connaître le prix du PCB !

Ressources utiles

•Quelque chose que vous devez savoir sur le HDI

•Éléments importants que vous ne connaissez pas sur les vias enterrés et borgnes dans les circuits imprimés flex-rigides HDI

•Comment évaluer un fabricant de circuits imprimés HDI pour l’automobile

•Service de fabrication de circuits imprimés HDI haute technologie par PCBCart