PCB ajouté avec succès à votre panier

Problèmes de conception des circuits imprimés à cuivre épais/lourd pour les applications militaires et aérospatiales

Lorsque des ingénieurs en électronique se préparent à concevoir des circuits imprimés pour des applications militaires/aérospatiales (abrégées en « mil/aero »), certains détails et exigences de performance doivent être pris en considération. Il est généralement admis que les produits militaires et aérospatiaux exigent tous deux de multiples conditions de fonctionnement et une large plage de températures de service. Ils doivent être capables de résister à de nombreux environnements rigoureux, qu’il s’agisse d’une chaleur extrême, comme dans le désert, ou d’un froid exceptionnel, comme au pôle Sud. Outre les températures extrêmes, l’humidité constitue également un facteur clé. Par conséquent, lors de la conception de circuits imprimés pour des applications mil/aero, les conditions de fonctionnement particulières des produits, telles que la température et l’humidité, doivent être soigneusement prises en compte.

La fiabilité des produits militaires et aérospatiaux a toujours été une préoccupation majeure sur laquelle les ingénieurs en conception de PCB doivent se concentrer. En tant qu’aspect clé de la fiabilité des produits, la durée de vie de stockage est considérée comme un critère d’évaluation primordial. Prenons l’exemple d’un missile. Il ne doit pas exploser avant d’avoir atteint sa cible, ce qui signifie qu’il doit fonctionner normalement dans un environnement bénin et qu’il présente une durée de vie de stockage relativement courte. Les ingénieurs avaient l’habitude de privilégier la réduction de la complexité des circuits imprimés utilisés dans les industries militaire et aérospatiale en raison de la grande fiabilité des produits mil/aéro. Les services militaires et aérospatiaux hésitaient à s’intéresser aux nouvelles techniques de fabrication de produits électroniques tant qu’elles n’avaient pas été prouvées viables dans les industries correspondantes. Actuellement, cependant, les exigences fonctionnelles des produits électroniques mil/aéro empêchent les ingénieurs en conception électronique de s’en tenir uniquement à des idées de conception simples et à l’expérience. Certains d’entre eux ont commencé à adopter les techniques de fabrication de PCB nouvellement apparues.

Avec l’augmentation des techniques et de la complexité des circuits imprimés (PCB), les ingénieurs en électronique doivent se concentrer à la fois sur les règles de conception des PCB et sur les technologies de fabrication des PCB, afin que les produits atteignent un équilibre optimal entre les exigences de sécurité, de coût et de performance, ce qui conduit à un risque de fabrication minimal.

La réussite de la fabrication de circuits imprimés repose sur une communication fréquente et fluide entre les ingénieurs en conception électronique et les ingénieurs de fabrication, ce qui doit être gardé à l’esprit. Les ingénieurs en conception doivent connaître parfaitement les capacités détaillées du fabricant, telles que la largeur de piste, l’espacement, la taille des pastilles et le diamètre des vias, etc. En outre, ils doivent prendre en compte toutes les exigences en termes de type de PCB, de matériau, de structure traversante et de puissance.

En ce qui concerne la conception de produits militaires/aérospatiaux, les ingénieurs doivent se conformer aux normes MIL. D’autres normes de qualité peuvent également être appliquées à titre de référence. Par exemple, la norme IPC peut être utilisée pour ses points d’inspection et ses critères de qualité.

Actuellement, les gens ont tendance à privilégier les matériaux de substrat à transmission haute vitesse, qui couvrent une large plage de variation des paramètres de performance. Dans les structures de produits électroniques plus complexes, les fiches techniques fournies par les fabricants de substrats ne peuvent qu’indiquer qu’un certain type de matériau de substrat offre de meilleures performances que d’autres types. Néanmoins, l’expérience des fabricants de PCB ne doit jamais être sous-estimée, car, dans une certaine mesure, ils connaissent réellement les performances des matériaux de substrat, en particulier en fonction des situations pratiques. Par exemple, bien que les concepteurs de PCB puissent calculer l’impédance des pistes, différentes méthodes de fabrication peuvent conduire à une impédance incompatible avec les exigences de conception.

La structure joue également un rôle important dans les circuits imprimés militaires/aérospatiaux, car elle permet d’éviter des coûts inutiles ou de réduire les risques résultant de structures complexes. Et pour les produits électroniques militaires/aérospatiaux plus complexes, leur structure influence également la fabricabilité des produits.

Historiquement, la question des coûts était rarement prise en compte dans les produits électroniques militaires et aérospatiaux. Mais il faut admettre que l’augmentation du coût de fabrication du produit peut en réalité contribuer à réduire les risques au cours du processus de fabrication, ce qui, après tout, en vaut la peine. Lors de la phase d’introduction du PCB, le risque peut être réduit en allongeant la période de recherche et de développement et en vérifiant l’intégrité des données avant l’organisation de la fabrication.

Circuits imprimés à cuivre épais/lourd pour applications militaires/aérospatiales

• Définition

Les produits électroniques militaires/aérospatiaux à haute puissance entraînent de nouvelles exigences pour les circuits imprimés, ce qui suscite la création dePCB en cuivre épais/lourdou même des circuits imprimés en cuivre extrême. Les circuits imprimés en cuivre épais désignent des cartes de circuits dont l’épaisseur du cuivre conducteur se situe dans une plage allant de 137,2 μm à 686 μm, tandis que les cartes de circuits dont l’épaisseur de cuivre est supérieure à 686 μm ou atteint 6860 μm sont appelées circuits imprimés en cuivre extrême.

Les avantages structurels des circuits imprimés en cuivre épais comprennent :

a. Capable de résister au stress thermique grâce à l’amélioration de la capacité anti-stress du PCB ;

b. Amélioration de la capacité de transport de courant des PCB ;

c. Augmenter la capacité de dissipation thermique du PCB sans avoir besoin d’assembler des ailettes de refroidissement ;

d. Amélioration de la résistance mécanique de l’empilage entre les couches et des trous métallisés ;

e. Applicable aux transformateurs plans de forte puissance montés sur carte.

Chaque médaille a son revers. En plus de ces avantages, les circuits imprimés en cuivre épais présentent également certains inconvénients. Il est important de connaître ces deux aspects concernant les structures des circuits imprimés en cuivre épais afin de bien comprendre comment exploiter leurs fonctions et applications potentielles.

• Fabrication de circuits imprimés à cuivre épais

Similaire àCircuits imprimés standard FR4Les circuits imprimés en cuivre épais utilisent la même méthode de fabrication, avec l’application de technologies spéciales de gravure et de placage, telles que le placage à grande vitesse et la gravure compensée. Pendant un certain temps par le passé, on a tenté de fabriquer des circuits imprimés en cuivre épais uniquement par gravure. Certains des circuits imprimés fabriqués par cette méthode ont dû être mis au rebut en raison de lignes de bord irrégulières et d’un sur-gravage des marges. Afin d’éviter cela, des techniques avancées de placage et de gravure ont ensuite été appliquées, permettant d’obtenir des bords droits et une gravure optimale des marges.

Le placage sur un PCB en cuivre épais permet aux fabricants de PCB d’épaissir à la fois la paroi des trous métallisés et la paroi des trous traversants, dont les avantages incluent :

a. Réduction du nombre de couches ;

b. Réduction de la répartition de l’impédance;

c. Minimisation de l’emballage;

d. Diminution des coûts de fabrication.

Les circuits imprimés en cuivre épais peuvent être raccordés sans difficulté à des cartes ordinaires. En ce qui concerne les pistes et les espacements minimums sur les circuits imprimés, ainsi que les tolérances et les capacités de fabrication, ils doivent être définis par une discussion entre les ingénieurs de conception et les fabricants avant la fabrication réelle.

• Capacité de courant admissible et élévation de température

Quelle intensité un circuit imprimé à cuivre épais est-il capable de supporter ? Cette question dépend généralement des ingénieurs en conception électronique. Elle inclut l’épaisseur et la largeur du cuivre, ainsi que la détermination de l’élévation maximale de température que le circuit imprimé à cuivre épais est capable de supporter. Cette question se pose ainsi parce que la chaleur générée par le circuit imprimé à cuivre épais en cours de fonctionnement est étroitement liée au courant.

Lorsque le courant passe à travers les fils, le taux de consommation d’énergie pendant le fonctionnement est de 12 % de la puissance initiale, de sorte que la puissance perdue génère localement une chaleur de transition qui sera dissipée dans l’environnement par conduction thermique. Il est nécessaire de déterminer le courant maximal que les fils sur un PCB à cuivre épais peuvent supporter et de trouver une méthode pour évaluer l’élévation de température et le courant correspondant imposé. Selon les directives de l’IPC-2221A, une formule indiquant la capacité de transport de courant des conducteurs externes est disponible :Je= 0,048 xDT0,44xWxTh0,725.

Dans cette formule,Jefait référence au courant (unité : A) ;DTdésigne l’élévation de température (unité : °C) ;Wfait référence à la largeur de ligne (unité : μin)Thfait référence à l’épaisseur des pistes (unité : μin). La capacité de transport de courant des pistes internes est de 50 % de celle des pistes externes.

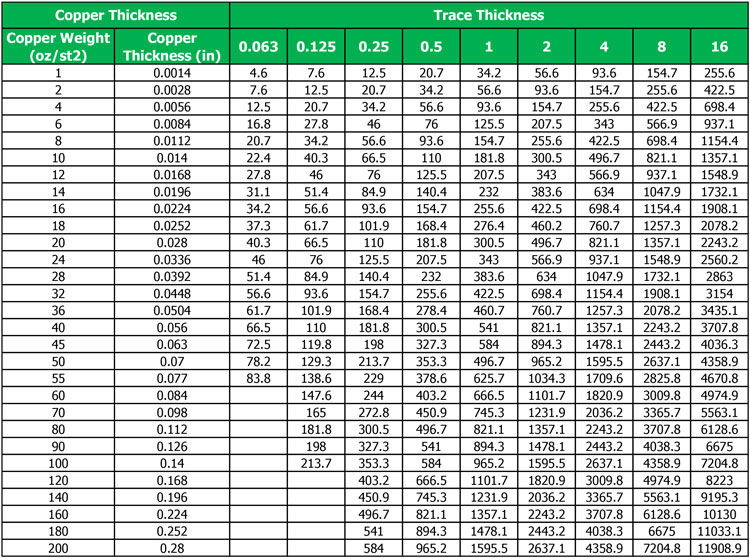

Conformément à la formule, le tableau 1 récapitule la capacité de transport de courant, indiquant le courant admissible à la température de 30 °C pour différentes sections.

Tableau 1 Courant admissible (A) pour une largeur de piste fixe (élévation de température de 30 °C)

Des matériaux de substrat aux performances différentes sont disponibles pourFabricants de PCBet les concepteurs, allant du matériau de substrat en résine époxy FR-4 ordinaire avec une température de fonctionnement de 130 °C jusqu’aux matériaux de substrat à Tg élevée. Jusqu’à présent, un ensemble de méthodes a été développé pour tester la qualité de résistance à la chaleur des produits PCB finis. En raison de la différence de dilatation thermique entre le cuivre et le matériau de substrat, une « force motrice » est créée entre eux, c’est-à-dire en réalité une contrainte thermique pouvant entraîner la formation, l’accumulation et la propagation de fissures, ce qui finit par provoquer la défaillance du PCB.

Dans le test de cycles visant à évaluer la capacité des trous traversants à résister au choc thermique, un ensemble de 32 trous métallisés en série est conçu comme échantillon sur le circuit imprimé et leur état sera vérifié après l’essai de choc thermique. Le premier trou métallisé défaillant sera considéré comme représentant la contrainte thermique qu’un circuit imprimé peut supporter. L’utilisation de circuits imprimés à cuivre épais dans les cycles de choc thermique réduira ou éliminera les défaillances.

• Analyse de dissipation thermique

Dans le processus de fonctionnement des composants électroniques, des pertes de puissance élevées se manifestent sous forme de chaleur, laquelle doit être générée par la source thermique (les composants) puis dissipée vers l’environnement. Sinon, les composants subiront une surchauffe, voire une défaillance. Les circuits imprimés à cuivre épais, cependant, sont capables de dissiper la chaleur plus efficacement que les autres types de cartes de circuits, de sorte que le taux de défaillance des cartes sera considérablement réduit.

Afin de faciliter la dissipation de la chaleur, un type d’ailette de refroidissement est requis pour transférer la chaleur dissipée dans l’air par conduction thermique, rayonnement ou convection. Habituellement, l’autre côté de la source de chaleur de l’ailette de refroidissement est relié à une zone de cuivre par des trous métallisés en cuivre.

D’une manière générale, les ailettes de refroidissement ordinaires sont reliées à la zone de revêtement en cuivre sur le PCB par conduction thermique. Il existe également des cas où des rivets ou des vis sont utilisés pour la connexion. La plupart des ailettes de refroidissement sont fabriquées en cuivre ou en aluminium.

Par conséquent, il est très important d’assembler des ailettes de refroidissement lors de la fabrication des PCB, ce qui peut être réalisé dans les PCB à cuivre épais. La couche de cuivre à la surface du circuit imprimé peut être épaissie par galvanoplastie, ce qui améliore la conductivité thermique de la surface de la carte. Un autre avantage de cette méthode réside dans le fait que la couche de placage cuivre des trous traversants thermiques peut être épaissie et que la résistance thermique du PCB à cuivre épais peut être réduite.

Cela fait si longtemps que des circuits imprimés en cuivre épais sont utilisés pour porter des composants de grande puissance dans les industries militaire et aérospatiale que ce type de circuits imprimés en cuivre épais sera largement appliqué dans différents secteurs dans un avenir proche.

Ressources utiles :

•PCB en cuivre épais et son service de fabrication

•Relation entre l’épaisseur de cuivre, la largeur de piste et la capacité de transport de courant

•Les règles clés de conception de PCB que vous devez connaître

•Service complet de fabrication de PCB par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce