L’automobile est passée d’une structure purement mécanique à la participation de composants électroniques. Dès les années 1970, la valeur moyenne des automobiles contenant des composants électroniques était d’environ 100 $ tandis qu’au début du 21stau siècle, cette valeur a atteint 1500 $ et elle est montée à 2000 $ en 2013. Aujourd’hui, le marché mondial de l’électronique automobile a dépassé 150 milliards de dollars et ce chiffre devrait dépasser 240 milliards de dollars d’ici 2020.

En outre, on estime que le système électronique automobile, avec une capitalisation de marché de 191 milliards de dollars, grimpera à 314,4 milliards de dollars d’ici 2020, avec un taux de croissance annuel composé moyen de 7,3 %. Une voiture haut de gamme peut contenir 150 unités de commande électroniques, constituées pour la plupart de capteurs et de processeurs situés dans l’habitacle. Selon certains rapports, 65 % de la valeur réelle des produits électroniques se trouvent dans le système dynamique, la carrosserie et le châssis du véhicule, et la majeure partie est liée à la puissance numérique. La valeur de l’électronique dans les véhicules électriques dépassera 70 %.

Les véhicules automobiles contenant des équipements électroniques sont sûrs de s’appliquercarte de circuit électrique. En 2014, les PCB automobiles mondiaux représentent 4,6 milliards de dollars et ce chiffre devrait dépasser 7 milliards de dollars d’ici 2020.

L’application du système automobile vise à améliorer les performances du véhicule, qui jusqu’à présent se manifestent dans trois aspects :

a. Amélioration de l’environnementfait référence à l’économie de carburant et à la réduction des émissions, c’est‑à‑dire à un processus allant de l’essence, du gaz naturel et des biocarburants à l’hybridation et à l’électricité pure. Les véhicules électriques sont devenus la principale tendance de développement.

b. Augmentation de la sécuritéfait référence à la réduction des accidents de la circulation, allant de l’airbag à la surveillance par radar, la caméra stéréo, la surveillance infrarouge nocturne, l’évitement automatique des collisions et la conduite automatique. On estime que les automobiles autonomes seront commercialisées dans trois ans.

c. Commodité et confortcouvre des domaines allant de l’audio spécifique aux automobiles, à la vidéo et à la climatisation, jusqu’à l’informatique, la communication mobile, Internet, la navigation et le télépéage, qui doivent tous être plus pratiques et conviviaux.

Exigence de base des PCB automobiles

•Exigence d’assurance qualité

Les fabricants de circuits imprimés automobiles doivent se conformer aux réglementations de la norme ISO 9001.PCBCartest entièrement conforme au système de gestion de la qualité ISO 9001:2008 et s’engage à respecter les normes les plus strictes en matière de fabrication et d’assemblage.

Les produits automobiles ont leurs propres particularités. En 1994, Ford, GM et Chrysler se sont associés pour établir le système de contrôle de la qualité dans l’industrie automobile, le QS9000. Au début du 21stAu cours du siècle, compatible avec les normes ISO9001, un nouveau système de contrôle de la qualité dans l’industrie automobile a été publié, à savoir l’ISO/TS16949.

L’ISO/TS16949 est un ensemble de réglementations techniques dans l’industrie automobile mondiale. Basée sur l’ISO9001, avec des exigences spécifiques à l’industrie automobile ajoutées, elle met davantage l’accent sur la prévention des défauts, la réduction des fluctuations de qualité et des gaspillages susceptibles d’être générés dans la chaîne d’approvisionnement des composants automobiles. Lors de la mise en œuvre de l’ISO/TS16949, une attention particulière doit être portée aux 5 principaux outils clés : le PPAP (Production Part Approval Process), qui stipule que les produits doivent obtenir l’approbation des clients avant la production en série ou après une modification ; l’APQP (Advanced Product Quality Planning), qui stipule qu’un plan qualité et une analyse qualité préalable doivent exister avant la production ; l’AMDE (Analyse des Modes de Défaillance et de leurs Effets, FMEA), qui analyse et propose des mesures pour prévenir les défaillances potentielles des produits ; l’AMS (Analyse des Systèmes de Mesure, MSA), qui analyse nécessairement la variation des résultats de mesure afin de confirmer la fiabilité de la mesure ; la MSP (Maîtrise Statistique des Procédés, SPC), qui permet de maîtriser le déroulement de la production et l’évolution de la qualité des produits grâce à l’application de techniques statistiques. Par conséquent, la première étape pour les fabricants de PCB souhaitant entrer sur le marché de l’électronique automobile consiste à obtenir la certification TS16949.

•Exigence fondamentale de performance

a. Haute fiabilité

La fiabilité automobile se manifeste principalement sous deux aspects : la durée de vie et la résistance aux conditions environnementales. Le premier fait référence à la garantie d’un fonctionnement normal pendant une durée de vie donnée, tandis que le second signifie que les fonctions du PCB restent inchangées lorsque l’environnement évolue.

La durée de vie moyenne d’une automobile dans les années 1990 se situe entre 8 et 10 ans, et la plage actuelle entre 10 et 12 ans, ce qui signifie que le système électronique automobile et le circuit imprimé doivent tous deux s’inscrire dans cette plage.

Au cours de leur utilisation, les automobiles doivent résister aux variations climatiques, du froid hivernal extrême à la chaleur estivale, du soleil à la pluie, ainsi qu’aux changements d’environnement dus à l’élévation de température résultant de leur propre fonctionnement. En d’autres termes, le système électronique automobile et le PCB doivent supporter de multiples contraintes environnementales, notamment la température, l’humidité, la pluie, le brouillard acide, les vibrations, les interférences électromagnétiques et les surtensions de courant. De plus, comme les PCB sont assemblés à l’intérieur de l’automobile, ils sont principalement influencés par la température et l’humidité.

b. Léger et miniature

La légèreté et la miniaturisation des automobiles sont bénéfiques pour les économies d’énergie. La légèreté provient de la réduction du poids de chaque composant. Par exemple, certaines pièces métalliques sont remplacées par des pièces en plastiques techniques. De plus, les équipements électroniques automobiles ainsi que les PCB doivent être miniaturisés. Par exemple, le volume de l’ECU (Electronic Control Unit) utilisé dans les automobiles était d’environ 1200 cm3au début de l’année 2000 alors que cela est inférieur à 300 cm3diminuant par un facteur quatre. De plus, le pistolet de départ est passé d’une arme mécanique reliée par des fils à une arme électronique connectée par des fils flexibles et intégrant un circuit imprimé, avec une réduction de plus de dix fois en termes de volume et de poids.

La légèreté et la miniaturisation des circuits imprimés résultent de l’augmentation de la densité, de la réduction de la surface, de l’amincissement et de la multiplication des couches.

Caractéristiques de performance des circuits imprimés automobiles

•Plusieurs catégories de circuits imprimés automobiles

Les automobiles combinent des équipements mécaniques et électroniques. La technologie automobile moderne intègre des techniques traditionnelles et des technologies scientifiques avancées, telles que des éléments de décoration intérieure manuels et des systèmes GPS de pointe. Dans les automobiles modernes, il existe des équipements électroniques dotés de fonctions différentes à divers emplacements, et ces fonctions variées proviennent de différents types de circuits imprimés (PCB).

Selon les matériaux de substrat, les PCB automobiles peuvent être classés en deux grandes catégories : les PCB inorganiques à base de céramique et les PCB organiques à base de résine. Les PCB à base de céramique se caractérisent par une résistance élevée aux hautes températures et une excellente stabilité dimensionnelle, ce qui permet leur application directe dans les systèmes moteurs soumis à des températures élevées. Cependant, ils présentent une mauvaise fabricabilité de la céramique et un coût élevé. Actuellement, avec le développement des matériaux de substrat en résine en termes de résistance à la chaleur, les PCB à base de résine sont largement utilisés dans l’automobile, différents matériaux de substrat aux performances variées étant appliqués à différents emplacements.

D’une manière générale,Circuits imprimés flexibleset les circuits imprimés rigides sont utilisés dans les indicateurs de jauge standard indiquant la vitesse et le kilométrage du véhicule ainsi que dans les équipements de climatisation. Les circuits imprimés double couche ou multicouches et les circuits imprimés flexibles sont utilisés dans les équipements de divertissement audio et vidéo à l’intérieur des automobiles. Pour les équipements de communication et de positionnement sans fil ainsi que pour les équipements de contrôle de sécurité, des circuits imprimés multicouches,Circuits imprimés HDIet des circuits imprimés flexibles sont appliqués. En ce qui concerne le système de contrôle de moteur automobile et le système de contrôle de transmission de puissance, des cartes spéciales doivent être utilisées, telles quecircuits imprimés à base de métalet des circuits imprimés flex-rigides. Pour les automobiles miniatures, des circuits imprimés à composants intégrés sont utilisés. Par exemple, une micropuce de processeur est utilisée dans le contrôleur de puissance, directement intégrée dans le circuit imprimé du contrôleur de puissance. Autre exemple, le circuit imprimé à composants intégrés est également utilisé dans l’équipement de navigation et l’équipement d’imagerie stéréo du système de marche arrière automatique.

•Exigences de fiabilité différentes pour les circuits imprimés à différentes positions

Étant liées à la sécurité publique, les automobiles appartiennent à la catégorie des produits à haute fiabilité ; par conséquent, les circuits imprimés automobiles doivent passer certains tests de fiabilité en plus des exigences ordinaires telles que les dimensions, la taille, ainsi que les performances mécaniques et électriques.

a. Essai de cyclage thermique (TCT)

Sur la base de cinq catégories classées selon différentes positions des automobiles, la température de cyclage thermique des PCB est résumée dans le tableau 1 ci-dessous.

|

Postes

|

Note

|

Basse température

|

Haute température

|

| Dans le cockpit |

A |

-40°C |

85°C |

| Bouclier de base ci-dessous |

B |

-40 °C |

125 °C |

| Moteur |

C |

-40 °C |

145 °C |

| Milieu de conduite |

D |

-40 °C |

155 °C |

| Moteur interne |

E |

-40 °C |

165°C |

b. Essai de choc thermique

Les circuits imprimés automobiles sont davantage utilisés dans des environnements à haute température, ce qui est particulièrement vrai pourPCB en cuivre épaisqui doivent faire face à la chaleur externe et à la chaleur auto-générée. Par conséquent, les PCB automobiles ont des exigences plus élevées en matière de résistance à la chaleur.

c. Test de biais température-humidité (THB)

Étant donné que les circuits imprimés automobiles se trouvent dans de multiples environnements, notamment par temps de pluie ou en milieu humide, il est tout à fait nécessaire de réaliser un test THB pour eux. Les conditions d’essai incluent les éléments suivants : température (85 °C), humidité (85 % HR) et polarisation (24 V CC, 50 V, 250 V ou 500 V).

Le test THB doit prendre en compte la migration CAF des circuits imprimés. Le CAF se produit généralement entre des vias adjacents, entre un via et une piste, entre des pistes adjacentes ou entre des couches adjacentes, entraînant une réduction de l’isolation voire un court-circuit. La résistance d’isolement correspondante dépend de la distance entre les vias, les pistes et les couches.

Caractéristiques de fabrication des PCB automobiles

•Carte à substrat haute fréquence

Le système de sécurité automobile de résistance aux collisions / freinage prédictif joue un rôle similaire à celui d’un dispositif radar militaire. Étant donné que les circuits imprimés automobiles sont chargés de transmettre des signaux micro-ondes à haute fréquence, il est nécessaire d’appliquer un substrat à faible perte diélectrique, le matériau de substrat ordinaire étant le PTFE. Différent deMatériau FR4Les matériaux de substrat à haute fréquence en PTFE ou similaires nécessitent une vitesse de perçage et une vitesse d’avance spéciales lors du perçage.

•PCB en cuivre épais

L’électronique automobile génère davantage de chaleur en raison de sa haute densité et de sa puissance, et les systèmes hybrides et électriques ont tendance à exiger des systèmes de transmission de puissance électrique plus avancés ainsi que davantage de fonctions électroniques, ce qui entraîne des exigences accrues en matière de dissipation thermique et de fort courant.

Il est relativement facile de fabriquer des circuits imprimés double couche en cuivre épais, tandis qu’il est beaucoup plus difficile de fabriquer des circuits imprimés multicouches en cuivre épais. Le point clé réside dans la gravure de l’image en cuivre épais et le remplissage des vides de forte épaisseur.

Les pistes internes des circuits imprimés multicouches en cuivre épais sont toutes en cuivre épais et, par conséquent, le film sec photo-induit utilisé pour le transfert de l’image est également relativement épais, ce qui exige une résistance à la gravure extrêmement élevée. Le temps de gravure des motifs en cuivre épais sera long et l’équipement de gravure ainsi que les conditions techniques doivent être dans un état optimal afin de garantir la formation complète des pistes en cuivre épais. Pour la fabrication des pistes externes en cuivre épais, on peut d’abord combiner une feuille de cuivre avec une stratification relativement épaisse et une couche de cuivre épais obtenue par placage graphique, puis procéder à la gravure après retrait du film. Le film sec anti-placage utilisé pour le placage graphique est également relativement épais.

La différence de surface est relativement importante entre le conducteur interne d’un PCB multicouche en cuivre épais et le matériau du substrat isolant, et le laminage d’un circuit multicouche ordinaire ne parvient pas à remplir complètement de résine les cavités générées. Afin de résoudre ce problème, il convient d’utiliser autant que possible des préimprégnés minces avec une teneur élevée en résine. L’épaisseur de cuivre des pistes internes sur certains PCB multicouches n’est pas uniforme, et différents préimprégnés peuvent être utilisés dans les zones présentant une grande différence d’épaisseur de cuivre ou une faible différence.

•Inclusion de composant

Les circuits imprimés à composants intégrés ont été massivement utilisés dans les téléphones mobiles afin d’augmenter la densité d’assemblage et de réduire la taille des composants, ce qui est également adopté par d’autres équipements électroniques. Par conséquent, les circuits imprimés à composants intégrés sont également utilisés dans les équipements électroniques automobiles.

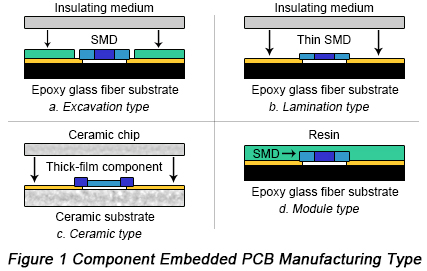

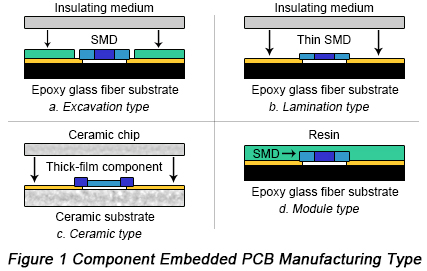

Selon les différentes méthodes d’intégration des composants, il existe de nombreuses méthodes de fabrication pour les circuits imprimés à composants intégrés. Les circuits imprimés à composants intégrés pour l’électronique automobile ont principalement 4 méthodes de fabrication, présentées dans la Figure 1 ci-dessous.

Parmi ces types de fabrication, le type excavation (Type a de la Figure 1) suit la procédure suivante : excavation puis assemblage CMS par refusion ou pâte conductrice. Le type laminage (Type b de la Figure 1) est mis en œuvre par assemblage de CMS minces sur circuit interne par refusion ou renvoie à la fabrication de composants minces. Le type céramique (Type c de la Figure 1) renvoie à un composant à couche épaisse imprimé sur un substrat céramique. Le type module (Type d de la Figure 1) suit la procédure suivante : assemblage CMS par refusion et encapsulage en résine. Les circuits imprimés à composants intégrés de type module présentent une fiabilité relativement élevée, plus adaptée aux exigences automobiles de résistance à la chaleur, à l’humidité et aux vibrations.

•Technologie HDI

L’une des fonctions clés de l’électronique automobile réside dans le divertissement et la communication, parmi lesquels les smartphones et les tablettes nécessitent des circuits imprimés HDI. Ainsi, les technologies intégrées dans les circuits imprimés HDI, telles que le perçage et le placage de microvias ainsi que le positionnement lors du laminage, sont appliquées à la fabrication de circuits imprimés automobiles.

Jusqu’à présent, avec l’évolution rapide des technologies automobiles et la mise à niveau constante des fonctions électroniques des véhicules, les applications des circuits imprimés (PCB) vont se multiplier. Pour les ingénieurs et les fabricants de PCB, il est indispensable de prêter attention aux nouvelles technologies et aux nouveaux contenus afin de pouvoir répondre à des exigences automobiles plus élevées. En tant que l’un des principaux fabricants de PCB au monde, PCBCart est pleinement prêt à fournir des PCB automobiles à haute densité et à forte créativité, afin de contribuer au développement de l’industrie automobile.