Les circuits à microbandes en couches minces ont été largement appliqués dans les communications micro-ondes, la guerre électronique (ECM), l’industrie aérospatiale, etc. Lors de la fabrication de circuits intégrés (CI) en couches minces, il est très important d’appliquer un matériau résistif en couche mince déposée pour réaliser des résistances intégrées en couche mince de haute précision et haute stabilité. Les circuits intégrés en couches minces imposent des exigences strictes aux résistances en couches minces :

a.La résistance carrée doit être suffisamment large ;

b. Le coefficient de température de la résistance doit être faible ;

c.La force d’adhérence avec le substrat doit être suffisamment forte ;

d. Les résistances à couche mince doivent présenter des performances stables et fiables ;

e. Le tournage doit être facile et pratique ;

f. Doit être capable de supporter un traitement à haute température, une puissance élevée et une plage d’applications relativement large.

Brève introduction au PCB embarqué

Dès 1959, le premier circuit intégré inventé par Jack Kilby ne contenait que deux transistors et une résistance. De nos jours, de multiples techniques complexes sont appliquées pour combiner des dizaines de millions de transistors sur une seule puce de PC. Avec la miniaturisation et la multifonctionnalité des produits électroniques, un type de technologie de composants passifs intégrés est apparu pour répondre à des exigences de plus en plus élevées. Le rapport entre les composants passifs et les composants actifs est d’environ 20:1, et le degré d’intégration augmente progressivement avec la hausse de ce rapport. Avec autant de composants passifs intégrés dans les PCB, la surface de la carte de circuit fabriquée par SMT se réduit de 40 % par rapport à celle de la carte fabriquée par la technologie intégrée. Le début des années 1980 a vu l’émergence de la technologie des composants passifs intégrés, généralement réalisée sous forme planaire. En fonction de la classification des composants passifs, les PCB intégrés peuvent être subdivisés en PCB à résistances intégrées, PCB à condensateurs intégrés et PCB à inductances intégrées. Les résistances, les condensateurs et les inductances se retrouvent dans presque tous les systèmes électroniques, fournissant l’impédance et stockant l’énergie pour le système. Parmi ces composants passifs intégrés, les condensateurs et les résistances représentent la majorité, au moins 80 % de l’ensemble. Jusqu’à présent, les composants passifs intégrés ont été largement appliqués dans de nombreux domaines de circuits tels que les filtres, les atténuateurs, les baluns, le Bluetooth, les amplificateurs de puissance, etc. En outre, certaines tendances, notamment le développement à haute vitesse et haute fréquence des signaux numériques, la diminution constante de la tension des composants passifs, le renforcement progressif des fonctions et la densification progressive des transmissions de signaux, exigent la participation d’un plus grand nombre de condensateurs de découplage à faible capacité afin d’éliminer le couplage électromagnétique et la diaphonie des signaux. Par conséquent, la technologie des PCB à condensateurs intégrés a suscité une large attention dans l’industrie.

Mérites des résistances intégrées

Les avantages des résistances intégrées se situent principalement dans trois aspects : les performances électriques, la conception des PCB et la fiabilité.

• Avantages électriques

a.Cela aide à améliorer l’adaptation d’impédance de ligne.

b.Cela conduit à des trajets de signal plus courts et à une inductance série réduite.

c.Il provoque une réduction de la diaphonie, du bruit et des interférences électromagnétiques (EMI).

• Avantages de la conception de PCB

a.Cela conduit à une amélioration de la densité des composants actifs et à une réduction des facteurs de forme.

b.Cela ne nécessite aucun via, ce qui améliore le routage.

c.Il en résulte des cartes simplifiées, une réduction de la taille et/ou une densification.

• Fiabilité améliorée

Les tableaux ci-dessous montrent la fiabilité améliorée des résistances intégrées.

|

Articles

|

Paramètres

|

| RTC faible |

<50PPM |

| Essais de durée de vie |

100 000 heures ; dérive < 2 % à 110 °C |

| Stable sur une large plage de fréquences |

Testé au-delà de 40 GHz |

| Joints de soudure |

AUCUN |

| Phase de test |

Couche interne et carte nue |

Facteurs déterminant les performances des couches minces

Jusqu’à présent, les matériaux de résistances à couche mince couvrent un large éventail d’applications, comprenant les matériaux au chrome, au tantale et au titane. Comparées aux résistances à couche mince au chrome, les résistances à couche mince au tantale présentent de nombreuses performances remarquables, telles qu’une excellente stabilité chimique et une grande résistance à la corrosion, une fiabilité élevée, une large plage de valeurs de résistance et une grande stabilité, ce qui en fait un matériau de résistance à couche mince idéal, doté de vastes perspectives d’application.

L’uniformité du film mince résistif désigne la manière dont les résistances fabriquées sur le substrat varient lorsque la position du substrat change dans la cavité à vide, ainsi que la façon dont la résistance se modifie lorsque le même substrat se déplace. Les principaux facteurs influençant l’uniformité du film mince comprennent : la position relative entre le substrat et la cible, la vitesse de dépôt et le degré de vide. Le film de nitrure de tantale (TaN) utilisé pour les circuits intégrés à film mince présente une excellente uniformité à la fois sur un même substrat et entre des substrats provenant de positions différentes. De plus, l’erreur de résistance entre différents lots reste faible grâce à cette excellente uniformité. Actuellement, deux méthodes de préparation sont disponibles pour l’élaboration des films TaN : la déposition physique en phase vapeur et la déposition chimique en phase vapeur. La stabilité et la fiabilité, ainsi que la précision et l’uniformité de la résistivité électrique, jouent un rôle important dans la fabrication des films TaN. La résistance est principalement ajustée par laser ou par oxydation afin de garantir la précision de la valeur résistive. Ces deux méthodes présentent toutefois certains inconvénients : le laser peut endommager les motifs résistifs en raison de la tenue en puissance limitée du film résistif, tandis que l’ajustement de la résistance par oxydation souffre d’une faible vitesse et d’une mauvaise fiabilité.

Cet article exploite la pulvérisation réactive magnétron pour préparer un film mince de TaN et étudie l’influence de paramètres techniques tels que la position de la plaque uniforme sur l’uniformité et les performances du film mince de TaN, déterminant une technologie de contrôle précise du taux de résistance. En outre, il étudie et analyse la vitesse de balayage de dépôt et les effets du rapport de débit de N2sur le film mince de TaN et les performances.

Analyse des performances sur les films minces

• Analyse d’uniformité

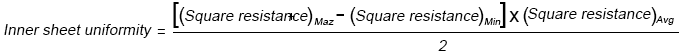

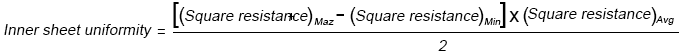

Dans les conditions d’une vitesse de balayage fixe de 105 cm/min et d’un débit d’azote de 10 %, l’uniformité du film mince de TaN est analysée. L’uniformité de la feuille interne peut être déterminée à l’aide de la formule : .

.

Un instrument de mesure de résistance est utilisé pour mesurer la résistance et chaque feuille de base doit sacrifier 60 points pour la mesure, voici le résultat :

|

Position

|

R□Max

|

R□Min

|

RMoy.

|

Uniformité

|

|

Ω•□-1

|

Ω•□-1

|

Ω•□-1

|

%

|

| 1 |

55,70 |

53,51 |

54,86 |

2,00 |

| 2 |

48,04 |

47,08 |

47,66 |

1,01 |

| 3 |

53,96 |

51,91 |

52,78 |

1,94 |

Il indique la répartition de la résistance du film mince de TaN sur une plaque de base de 4 pouces. En conséquence, on peut en conclure que la plaque de base en position n°2 présente la meilleure uniformité de la feuille interne, tandis que la plaque de base proche du bord de la plaque ou du bord de la cible présente une variation de résistance carrée relativement mauvaise, et l’uniformité de la feuille interne du matériau cible proche du bord de la cible est la pire. Le film mince de TaN présentant une mauvaise uniformité a un impact considérable sur la fabrication de réseaux de résistances de haute précision.

Pour éliminer la non-uniformité du film mince à proximité du bord du matériau cible, une plaque uniforme peut être installée pour ajuster le film mince déposé, car elle est capable de recouvrir sélectivement la zone de dépôt afin de contrôler l’uniformité du film.

• Analyse de la vitesse de balayage de dépôt

Avec l’accélération du balayage, la résistance carrée du film mince de TaN présente une tendance à l’augmentation avec une amélioration linéaire. Plus la vitesse de balayage est élevée, plus le temps de dépôt est court, et plus le nombre d’atomes sur le film mince est réduit. Le film devient également plus mince. Trois structures sont possibles au cours du processus de formation du film mince : structure en îlots, structure en réseau et structure continue. Les propriétés du film mince sont étroitement liées à sa structure et à ses éléments constitutifs. Lorsque le film est relativement mince, il adopte une structure en îlots. À mesure que le film s’épaissit, la structure en îlots se transforme en structure en réseau puis en structure continue. Pour ce qui est du film mince résistif, cependant, trois types de structures de phase sont possibles : phase conductrice, phase semi-conductrice et phase isolante. Dans une structure en îlots, les particules de phase conductrice sont dispersées dans le film mince comme des îlots épars entourés par la phase isolante. Par conséquent, la résistance carrée du film est relativement élevée. La structure en réseau, en revanche, est en réalité un réseau conducteur constitué par l’interconnexion entre les particules conductrices. Les phases isolantes sont dispersées à l’intérieur du réseau, avec une faible résistance carrée. La structure continue est un type de film mince continu constitué d’une accumulation dense de particules conductrices, ne contenant que peu d’éléments isolants. En conséquence, la résistance carrée du film mince diminue.

• Analyse des flux d’azote

a. Influence du flux d’azote sur la résistance carrée des couches minces de TaNAvec l’augmentation du rapport de débit d’azote, la résistance carrée du film mince de TaN augmente progressivement. Cette loi se manifeste de façon particulièrement marquée lorsque le débit d’azote passe de 15 % à 20 %. En effet, l’augmentation de la pression partielle d’azote entraîne une augmentation des lacunes de Ta et le type de conduction du film mince passe d’une conduction électronique à une conduction par lacunes. Par conséquent, la résistance carrée finit par augmenter.

b. Influence du débit d’azote sur l’épaisseur du film mince de TaN. L’augmentation du débit d’azote entraîne une réduction progressive de l’épaisseur du film mince de TaN, ce qui est opposé à la tendance d’évolution de la résistance carrée. L’épaisseur du film est étroitement liée au libre parcours moyen des particules pulvérisées et à la vitesse de pulvérisation du matériau cible.

En un mot, les résistances intégrées à couche mince présentent une uniformité satisfaisante, ce qui a conduit à leur succès dans un large éventail de secteurs industriels. Un grand nombre de tests et d’expériences ont été réalisés pour démontrer la fiabilité des résistances intégrées à couche mince. Par conséquent, on peut s’attendre à ce que les résistances intégrées à couche mince soient hautement fiables dans de nombreuses applications électroniques.

.

.