Conformément à la tendance de développement des produits électroniques modernes, la principale orientation de progrès des nouveaux produits électroniques concerne la miniaturisation, l’assemblage 3D et la haute fiabilité. L’expansion du marché de l’électronique conduit les circuits imprimés (PCB) du monde entier à se mettre constamment à niveau en termes d’échelle et de technologie. Par conséquent, les fabricants de PCB (circuits imprimés) s’efforcent d’explorer de nombreuses technologies compatibles avec la tendance de développement mentionnée ci-dessus. En raison des contraintes liées à l’environnement et aux applications, la conception de circuits imprimés flexibles est apparue et, afin de garantir davantage l’aptitude au brasage et la capacité d’assemblage 3D des produits électroniques,PCB flex-rigideest né.

La technologie de fabrication des circuits imprimés rigides-flexibles ne cesse d’évoluer avec le développement technologique et la sophistication croissante des produits. En ce qui concerne la technologie clé de fabrication des circuits imprimés flex-rigides, la réalisation des fenêtres est sans aucun doute considérée comme un élément central. Cet article présentera les principales technologies de fabrication de fenêtres pour circuits imprimés flex-rigides, notamment la méthode d’ouverture de fenêtre, la méthode de gravure du cuivre, la méthode de remplissage, la méthode de contrôle de profondeur positive et négative, la méthode de découpe laser et la méthode d’adhésif résistant.

Méthode d’ouverture de la fenêtre

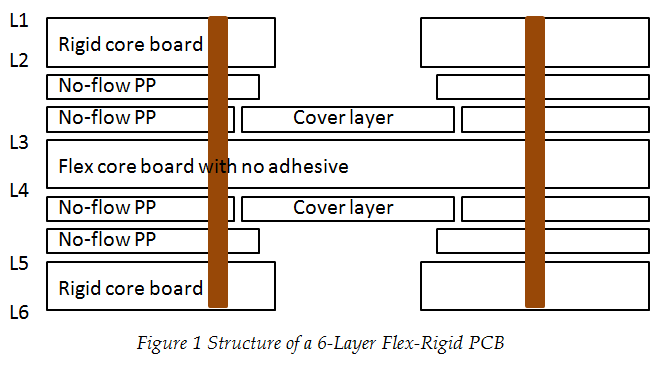

La méthode d’ouverture de fenêtre désigne le procédé par lequel un circuit imprimé rigide-flex avec une structure à carte centrale utilise le fraisage mécanique ou le poinçonnage par moule pour éliminer le noyau rigide dans la partie flexible ainsi que le préimprégné sans écoulement, de sorte qu’un circuit imprimé rigide-flex soit formé par laminage. Un circuit imprimé rigide-flex à 6 couches est utilisé comme exemple pour illustrer la technologie de la méthode d’ouverture de fenêtre et son procédé de fabrication.

• Structure du conseil

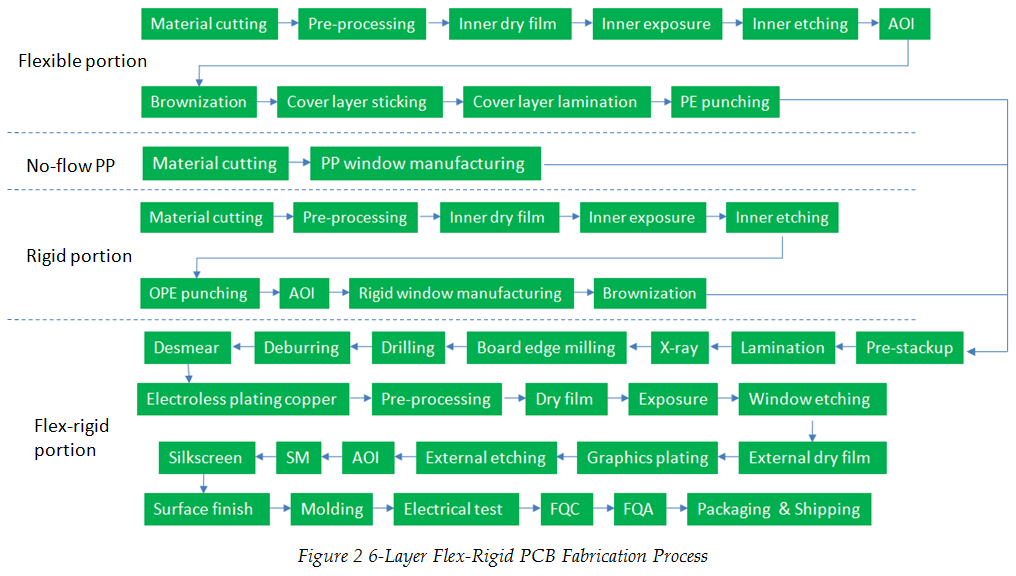

• Processus de fabrication

• Analyse des technologies clés

a. Revêtement de couche de couverture

L’analyse de la section transversale est réalisée sur le via borgne après le revêtement local puis le revêtement global, ce qui permet de conclure que la technologie de revêtement local est capable d’éliminer les problèmes de délamination dus aux effets thermiques et aux défaillances de conductivité électrique, améliorant ainsi la fiabilité du produit.

b. Poinçonnage PE pour partie flexible

Étant donné que des modifications de la taille du circuit flexible auront lieu pendant le laminage de la couche de couverture, le poinçonnage PE doit être effectué après la fabrication de la couche de couverture afin d’améliorer l’alignement des couches.

c. Fabrication de fenêtres PP sans écoulement

Sur la base des principes d’essai IPC-TM-650 et en tenant compte du procédé de laminage réel, la quantité de débordement de l’adhésif PP sans écoulement peut être testée en fonction des différents fabricants et du nombre de pièces. Après la conception de compensation effectuée sur la fenêtre d’origine des clients, la planéité peut être assurée à l’interface du circuit imprimé flex-rigide.

d. Fabrication de fenêtres sur la partie rigide

Il convient d’utiliser le fraisage mécanique ou le poinçonnage de moule pour éliminer le noyau rigide compatible avec la partie flexible. Le poinçonnage de moule est plus adapté à la production de masse, tandis que le fraisage mécanique convient mieux à la production moyenne ou à faible volume.

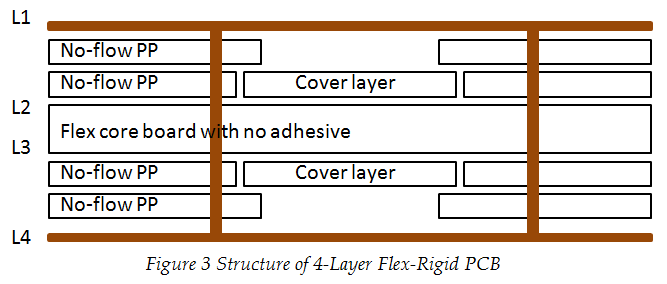

Méthode de gravure du cuivre en feuille

La méthode de gravure du cuivre fait référence au procédé par lequel un PCB rigide-flex comportant une structure en feuille de cuivre utilise des solutions pour mettre à nu la fenêtre au niveau de la partie flexible. En ce qui concerne la méthode de gravure du cuivre, un PCB rigide-flex à 4 couches est utilisé comme exemple pour illustrer la technologie de la méthode de gravure du cuivre et son procédé de fabrication.

• Structure du conseil

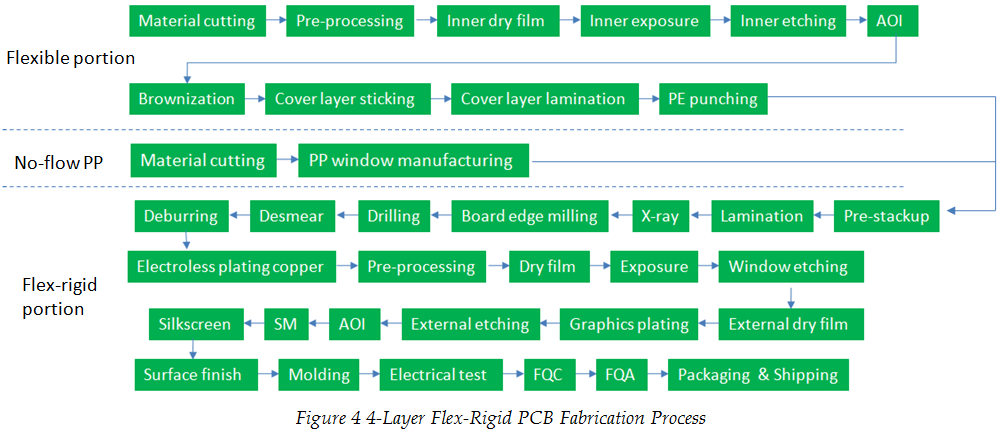

• Processus de fabrication

• Analyse des technologies clés

a. Stratification

Sur la base des différents CTE (coefficients de dilatation thermique) des différents matériaux, la mise en œuvre d’une structure spéciale de disposition de stratification permet à la feuille de cuivre externe sur le PCB de recevoir une contrainte de traction uniforme pendant le laminage, de sorte que certains problèmes puissent être éliminés, notamment le mauvais remplissage adhésif du PP, les plis et dommages de la feuille de cuivre, ainsi que la mauvaise planéité de la surface de la carte.

b. Gravure sur fenêtre

La gravure négative est effectuée une fois le passage du courant terminé sur la carte plaquée cuivre, et le feuillard de cuivre dans la partie flexible doit être gravé afin de mettre à nu la carte flexible.

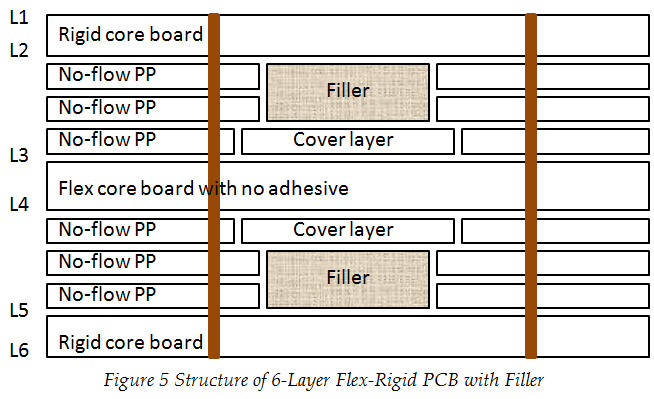

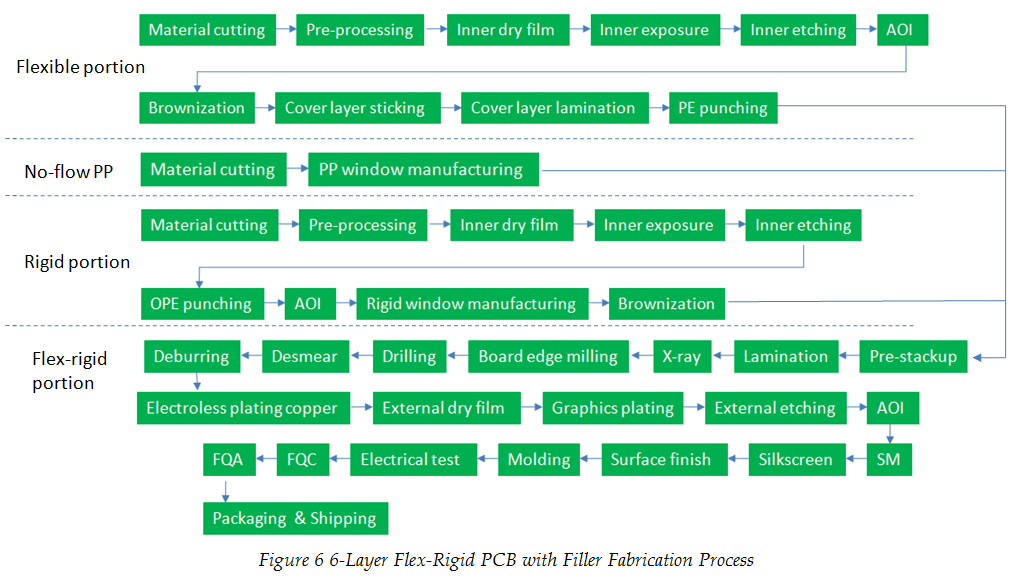

Méthode de remplissage

La méthode de remplissage désigne le processus par lequel des matériaux de remplissage sont placés dans la fenêtre du circuit imprimé flex-rigide, puis les matériaux de remplissage et la partie de surface sont éliminés par fraisage borgne. Pour la méthode de remplissage, un circuit imprimé flex-rigide à 6 couches est utilisé comme exemple pour illustrer la technologie de la méthode de remplissage et son procédé de fabrication.

• Structure du conseil

• Processus de fabrication

• Analyse des technologies clés

a. Pré-empilage

Au cours du processus d’empilage, un matériau de remplissage est placé dans la fenêtre creuse, répondant à l’exigence suivante :

① Le produit de comblement doit être souple et présenter une surface lisse ;

② Le matériau de remplissage doit être résistant aux hautes températures et son CTE doit être équivalent ou inférieur à celui du matériau du substrat ;

③ La forme du mastic doit être identique à celle de la fenêtre, avec une grande stabilité ;

④ L’épaisseur du matériau de remplissage doit être équivalente à celle du remplissage.

b. Moulage

La fenêtre à la position déconnectée sur le circuit imprimé flex-rigide est fabriquée par fraisage mécanique, et la fenêtre à la position connectée est fabriquée par usinage mécanique à profondeur contrôlée. Lorsque le matériau de remplissage est retiré, la zone flexible est immédiatement exposée.

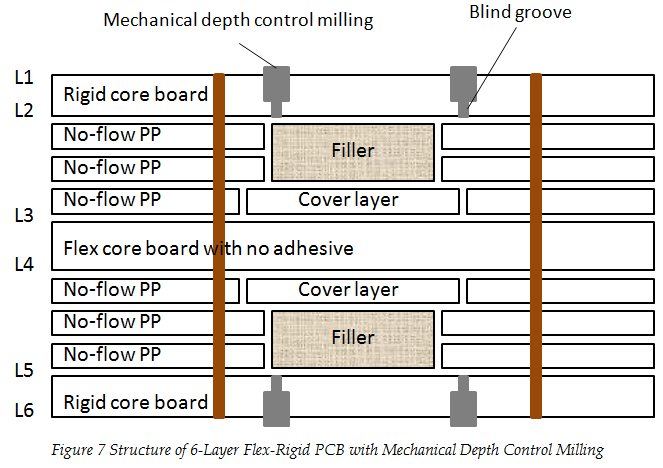

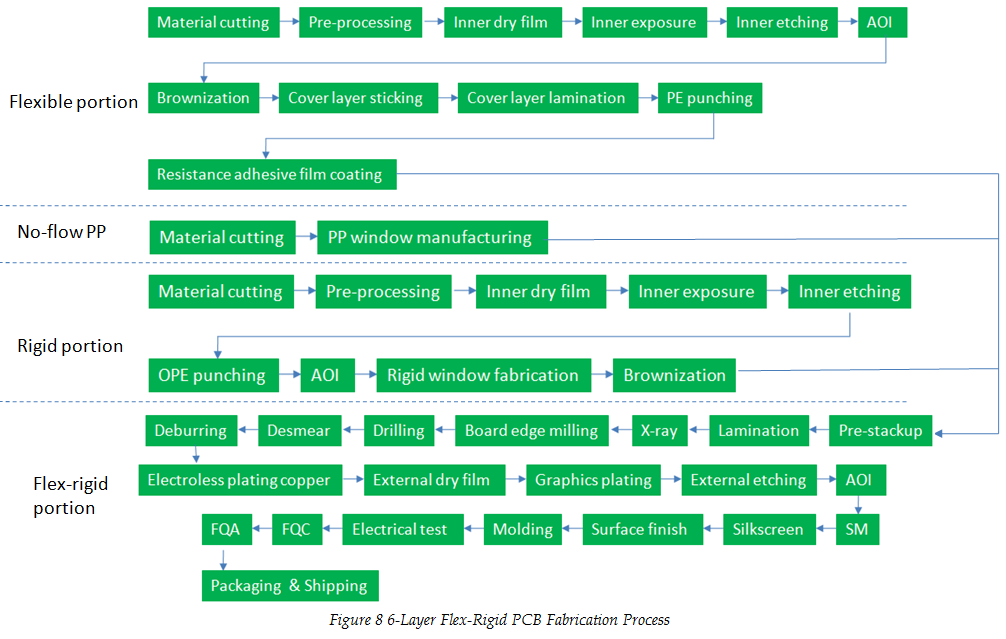

Méthode de contrôle de profondeur positive et négative

La méthode de contrôle de profondeur positive et négative désigne le procédé par lequel une rainure borgne est préalablement réalisée sur la carte rigide adjacente à la carte flexible. Après l’empilage et le laminage, une méthode mécanique de contrôle de profondeur est utilisée en combinaison avec la rainure borgne lors du moulage. Ensuite, la carte rigide est éliminée à la position de la fenêtre afin de mettre à nu la partie flexible. En ce qui concerne la méthode de contrôle de profondeur positive et négative, un circuit imprimé rigide-flex de 6 couches est utilisé comme exemple pour illustrer la technologie de contrôle de profondeur positive et négative et son procédé de fabrication.

• Structure du conseil

• Processus de fabrication

• Analyse des technologies clés

a. Fabrication de rainures borgnes pour carte rigide

La profondeur de la rainure borgne rigide est généralement contrôlée dans une plage allant de 1/3 à 2/3 de celle du panneau rigide de base et ne doit pas dépasser la plage de capacité pratique de contrôle de profondeur mécanique, afin d’éviter que le fraisage n’endommage le panneau flexible. La rainure borgne peut être fabriquée selon les méthodes suivantes :

① Fraisage mécanique de rainure borgne. La rainure borgne est réalisée à l’aide d’une fraiseuse à commande numérique.

② Rainure borgne par rayons X. Une machine à rayons X au dioxyde de carbone est utilisée pour fabriquer une rainure borgne dans les trous connectés.

③ Rainure borgne par découpe laser. La rainure borgne est réalisée à l’aide d’une machine de découpe laser UV.

④ Rainure borgne en V. La rainure borgne en V est réalisée à l’aide d’une machine de découpe en V.

Cet article présente les technologies clés de fabrication des circuits imprimés flex-rigides, à savoir la réalisation des fenêtres, ainsi que les différentes méthodes adaptées aux divers types de circuits imprimés rigides-flexibles. Toutes ces méthodes peuvent être appliquées de manière coopérative afin de garantir une haute fiabilité et d’excellentes performances des circuits imprimés flex-rigides.

Contactez PCBCart, un fournisseur professionnel chinois de solutions de production de circuits imprimés flex-rigides