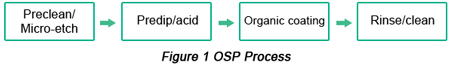

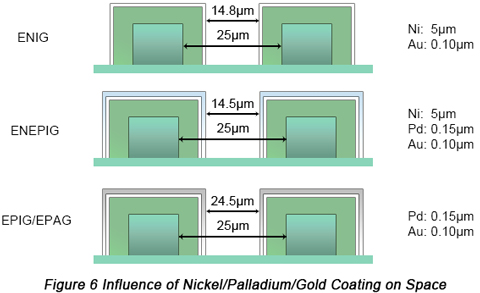

•OSP

OSP, abréviation de Organic Solderability Preservative, désigne un film mince formé à la surface du cuivre nu par un procédé chimique. Ce film présente une résistance à l’oxydation, une résistance aux chocs thermiques et des propriétés anti-mouillabilité, ce qui le rend plus adapté aux exigences croissantes de la technologie SMT dans l’industrie électronique.

Le principal composant de l’OSP est une substance organique contenant de l’azote hétérocyclique, telle que l’alkylbenzimidazole, le BTA (benzotriazole), le benzimidazole, etc. Un film organique est déposé sur la surface de cuivre propre du pad de PCB et du via traversant par réaction de complexation et de réticulation. L’ingrédient clé de la solution OSP détermine la soudabilité et la résistance thermique du PCB, ce qui peut être illustré par l’état de changement de couleur dû à la chaleur et à la température de décomposition du film, et cela est extrêmement important pour les performances de soudage du montage en surface.

L’épaisseur du film OSP doit être comprise entre 0,2 μm et 0,5 μm, ni trop épaisse ni trop fine. Sinon, s’il est trop fin, il ne parviendra pas à empêcher l’oxydation de la surface en cuivre, tandis que, s’il est trop épais, le flux ne parviendra pas à dissoudre complètement la couche d’OSP sur la surface en cuivre lors du processus d’assemblage, ce qui entraînera au contraire une mauvaise soudabilité.

La responsabilité de l’OSP est de couper l’humidité afin d’empêcher l’oxydation de la surface en cuivre, de résister aux hautes températures et de maintenir l’activation, et il peut être facilement fondu par le flux afin de conserver une excellente capacité de placage à l’étain. De plus, contrairement au revêtement physique, l’OSP présente une sélectivité si excellente qu’aucun contaminant ne sera généré sur le vernis épargne, le film carbone ou la face dorée.

Voici les avantages de la finition de surface OSP :

1). Convient pour les circuits imprimés avec montage en surface (SMT) et un espacement de lignes fin ;

2). Capable d’empêcher l’oxydation de la surface en cuivre, de supporter des chocs thermiques répétés, d’être compatible avec plusieurs types de brasure et de faciliter le brasage ;

3). Bénéfique pour la planéité du PCB ;

4). Respectueux de l'environnement;

5). Contributif pour un faible coût ;

Bien entendu, le film OSP est si fin qu’il est facilement rayé et les ingénieurs doivent être très prudents, car une fois que le film est endommagé, la soudabilité ne sera plus garantie. En outre, un PCB utilisant l’OSP comme finition de surface doit être stocké dans un environnement à température ambiante sèche, sans gaz agressifs (généralement de 15 °C à 25 °C, ≤ 60 % HR). De plus, la durée de stockage ne doit pas dépasser trois mois.

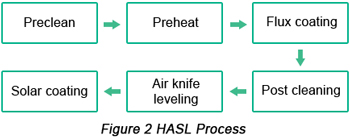

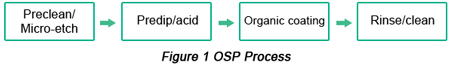

•HASL

Le HASL, abréviation de Hot Air Solder Leveling, consiste à plonger le PCB dans un bain de soudure en fusion, puis à chasser l’excès d’étain de soudure de la surface du PCB ou des vias métallisés à l’aide d’un flux d’air chaud, de manière à obtenir un revêtement d’étain de soudure lisse, uniforme et brillant. Avec l’augmentation des exigences des utilisateurs concernant les PCB avec un revêtement de flux sur cuivre nu, le procédé HASL s’est rapidement développé.

Les cartes doivent répondre à l’exigence suivante après le procédé HASL :

1). Toutes les couches de revêtement de soudure doivent être lisses, uniformes et brillantes, sans défauts tels que des nœuds ou du cuivre apparent. De plus, le vernis épargne ne doit jamais présenter de bulles, de décollement ou de changement de couleur, et le cuivre sous le vernis épargne ne doit jamais être oxydé ni changer de couleur. Il ne doit y avoir aucun corps étranger à la surface du PCB ni dans les vias, et il ne doit pas non plus y avoir d’étain de soudure à ces endroits.

2). L’épaisseur de la couche d’étain de soudure doit être comprise entre 3 μm et 8 μm, en prenant comme principes une couverture complète par la couche d’étain de soudure et une bonne soudabilité.

3). La couche traditionnelle d’étain de soudure contenant du plomb est de plus en plus abandonnée au profit d’un étain de soudure sans plomb, à base d’étain, auquel sont ajoutées de très petites quantités de cuivre ou de nickel. L’essentiel est de maintenir la soudabilité. Le point de fusion de l’étain de soudure sans plomb est supérieur de 30 °C à celui de l’alliage avec plomb, ce qui mettra à l’épreuve la résistance à la chaleur du matériau du substrat et la fiabilité des vias traversants sur la carte.

L’avantage essentiel du HASL réside dans sa soudabilité. Ce type d’étain de soudure est fondamentalement identique à la brasure d’assemblage et ils se combinent par fusion mutuelle lors du brasage. Cependant, les inconvénients du HASL sont si évidents que le revêtement présente une mauvaise planéité et que la température est si élevée que les performances du PCB en sont affectées. Avec l’escalade de la conception de circuits à haute densité, l’assemblage de micro‑composants exige une surface lisse, faute de quoi la fiabilité de la connexion sera compromise. De plus, les PCB à haute densité sont conçus pour être si fins que le matériau ne supporte pas l’immersion dans un matériau en fusion à haute température. Par conséquent, le HASL est sur une voie difficile.

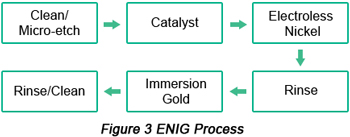

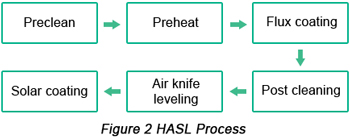

•ENIG

L’ENIG, abréviation de « Electroless Nickel and Immersion Gold », désigne le dépôt, par électroplacage chimique, d’une couche de nickel puis d’une couche d’or sur la surface en cuivre du PCB. Les couches chimiques de nickel et d’or sont largement utilisées en raison de leurs avantages, notamment une bonne dispersibilité, une excellente soudabilité, de bonnes performances de liaison de fils, de bonnes performances de brasage et leur compatibilité avec tous types de flux. Comparé à l’OSP et au HASL, l’ENIG est capable de répondre à de multiples exigences d’assemblage grâce à ses fonctions de soudabilité, de connexion, de câblage et de dissipation thermique. De plus, la surface du circuit imprimé et les pastilles CMS sont lisses, ce qui les rend adaptées aux lignes fines.

La couche de nickel chimique est en réalité un alliage Ni-P contenant du phosphore dont la teneur se situe entre 7 % et 9 %. La valeur de pH et le stabilisant dans la solution jouent un rôle important dans la détermination de la teneur en phosphore dans la couche de dépôt ; il est donc nécessaire de maintenir la valeur de pH à environ 5,1. L’épaisseur de la couche de nickel doit être supérieure à 3 μm, ce qui détermine la fiabilité de l’ENIG.

L’or par immersion sur une surface de nickel est en réalité une réaction de substitution. En principe, lorsque la surface de nickel est totalement recouverte de cuivre, la précipitation de l’or s’arrête. Cependant, en raison du trop grand nombre de trous à la surface de la couche d’or, le nickel situé sous l’or présentant de multiples trous continuera tout de même à se dissoudre et l’or continuera à se précipiter sur le nickel à une vitesse de plus en plus faible jusqu’à l’arrêt complet. La couche d’or par immersion présente une épaisseur comprise entre 0,03 μm et 0,1 μm. Le cuivre ne joue qu’un rôle de protection de la couche de nickel contre l’oxydation et la diffusion. Toutefois, l’épaisseur du cuivre ne doit pas être trop élevée, sinon des ruptures se produiront en termes de fragilité et de manque de fiabilité.

L’ENIG est simple à utiliser sans nécessiter de responsables techniques. Mais le phénomène de « black pad » peut éventuellement se produire au cours du brasage, entraînant un problème de fiabilité. La cause du black pad réside dans le fait que l’or à immersion est une réaction de substitution et que la couche de nickel est partiellement dissoute et érodée par la solution d’or. Un composé métallique se forme alors entre les couches de nickel et d’or et contamine cette couche. Une longue durée de stockage du PCB provoquera un changement de couleur de la couche d’or ou un black pad sous l’effet de la chaleur.

Maintenant que le phénomène de « black pad » se produit à la suite de la corrosion de la couche de nickel, la réduction de la corrosion du nickel dépend du contrôle de la teneur en phosphore. De plus, la teneur en or doit être contrôlée dans la solution d’or par immersion, ce qui aide à diminuer la corrosion du nickel. En outre, la modification des additifs et de certains paramètres de fonctionnement peut également contribuer à réduire le « black pad ».

Jusqu’à présent, la solution d’or par immersion contient du cyanure. Comme il s’agit d’une substance extrêmement toxique qui a un impact considérable sur l’environnement et la santé des personnes, il est recommandé de réduire l’utilisation du cyanure, voire de ne plus l’utiliser du tout.

À l’heure actuelle, l’ENIG reste un type important de finition de surface et une nouvelle solution de dépôt de nickel a été développée, capable de contrôler efficacement la stabilité de la solution et de réduire la fragilité de la couche de nickel pour une plus grande flexibilité. La valeur de pH du nouveau type de solution d’or par immersion tend à être neutre, avec une teneur en or fortement réduite, ce qui entraîne une diminution notable des coûts et de la corrosion.

•ENEPIG

L’ENEPIG, abréviation de « Electroless Nickel Electroless Palladium and Immersion Gold », vise entièrement à empêcher la formation de composés métalliques entre la couche de nickel et la couche d’or grâce à l’interposition d’une couche métallique stable, le palladium, entre ces couches de nickel et d’or. La couche de palladium bloque totalement la migration du nickel et la formation de nouveaux composés, évitant ainsi efficacement le phénomène de « black pad » qui se produit dans l’ENIG.

L’ENEPIG, en tant que type de finition de surface, intègre les avantages d’autres types de finitions de surface tels que la soudabilité, la capacité de connexion par fil, la planéité, la résistance à l’oxydation, la résistance à la chaleur et la fiabilité à long terme, si bien qu’il est considéré par l’industrie comme une finition de surface « polyvalente ».

Dans le processus d’application de l’ENEPIG comme finition de surface, du palladium est ajouté au placage d’or par immersion sur nickel d’origine, ce qui nécessite l’ajout d’un bain de placage au palladium dans la ligne de production initiale. Par conséquent, le coût peut être réduit. Du point de vue du coût des matériaux métalliques, la réduction de l’épaisseur de la couche d’or entraîne un coût inférieur pour le revêtement nickel/palladium/or par rapport au revêtement nickel/or.

Le passage de la finition de surface ENIG à ENEPIG est bénéfique pour garantir la fiabilité après l’assemblage des composants. Sur la base de l’analyse de la couche de palladium dans l’ENEPIG, il peut être démontré que la couche de palladium est composée de palladium pur et d’un alliage palladium-phosphore présentant des duretés différentes. Par conséquent, différentes couches de palladium doivent être sélectionnées en fonction des exigences de connexion par fil ou de placage. De plus, l’épaisseur du palladium doit être correctement ajustée, car la présence de micro-palladium augmentera l’épaisseur de formation du cuivre-étain, tandis qu’un excès de palladium renforcera la fragilité de l’alliage palladium-étain, ce qui réduira ensuite l’intensité de soudage.

•Placage nickel/or

En tant que technique traditionnelle dans les PCB, le placage nickel/or est principalement appliqué au placage de surface nickel/or des broches sur le côté du PCB ou des contacts de commutateur, jouant un rôle dans l’amélioration de la résistance à l’usure et de la conductivité, ou appliqué au placage nickel/or à la surface des circuits et des pastilles, jouant un rôle dans la protection de la couche de cuivre et l’amélioration de la fiabilité du placage ou de la connexion du câblage.

Les avantages du placage nickel/or résident dans sa simplicité en termes de contrôle et d’assurance qualité. Cependant, le principal inconvénient est qu’il doit dépendre de conducteurs techniques pour garantir une certaine connexion de placage entre les points terminaux et le nickel/or. L’ajout et la suppression de conducteurs techniques augmentent la charge de travail et ne conviennent pas aux circuits imprimés à haute densité. Par conséquent, ce type de finition de surface est de moins en moins utilisé.

•ImAg et ImSn

L’ImAg (argent par immersion) et l’ImSn (étain par immersion) sont deux techniques traditionnelles. Au début de leur développement, elles étaient peu utilisées en raison de leur mauvaise stabilité et fiabilité. Aujourd’hui, avec les progrès et les améliorations de l’ImAg et de l’ImSn, ces deux finitions de surface continuent d’être appliquées aux PCB. En d’autres termes, ces deux techniques ne cessent de s’améliorer tout en conservant leurs propres caractéristiques.

a. ImAg

L’argent est un bon conducteur, doté d’une excellente conductivité, et sa surface est lisse et soudable, ce qui est bénéfique pour l’intégrité de la transmission du signal. Cependant, l’argent est très sensible à l’environnement et a tendance à jaunir sous l’effet de réactions chimiques ; lorsque la couche d’oxydation devient noire, la soudabilité est inévitablement affectée. Afin d’éviter de telles situations, d’une part, il convient d’améliorer l’environnement de stockage et de réduire la durée de stockage. D’autre part, une micro-quantité de matières organiques doit être présente dans la couche d’argent afin de stopper l’oxydation.

Voici les caractéristiques de la finition de surface ImAg :

1). Excellente soudabilité, capacité de mouillage relativement élevée et apte à répondre aux exigences de multiples refusions

;

2). Convient pour la technologie de liaison par fil et de contact sous pression ;

3). Revêtement uniforme et surface à haute douceur, adaptée à l’assemblage de précision dans des espaces restreints

4). Excellentes performances de conduction et liaison fiable ;

5). Basse température de fonctionnement, adaptée aux plaques fines ;

6). Coût relativement faible ;

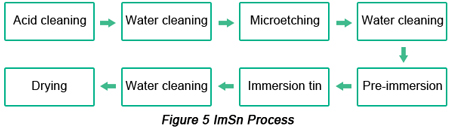

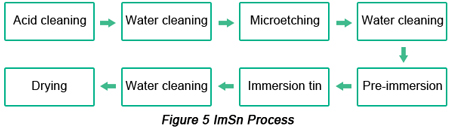

b. ImSn

En tant qu’élément majeur de la brasure, le revêtement d’étain présente une surface lisse et une excellente soudabilité. Le principal inconvénient de l’ImSn réside dans la formation de moustaches d’étain résultant de la migration entre le cuivre et l’étain, ce qui affecte la fiabilité des PCB et freine le développement. Cependant, avec la technologie de l’étain de plus en plus mature, un additif spécial a été développé pour empêcher la formation de moustaches d’étain.

Dans le processus de fabrication, la surface de l’étain a tendance à noircir, car elle s’oxyde très facilement, de sorte qu’une forte acidité de l’eau de rinçage après l’immersion dans l’étain entraîne une surface d’étain noire par oxydation. De plus, les contaminants de la solution acide sur le rouleau de transport ont également tendance à noircir à la suite de l’oxydation. L’épaisseur de l’étain est fortement corrélée à la température plutôt qu’à la concentration d’étain, à l’acidité, à la concentration de thiourée et aux additifs.

Voici les caractéristiques de la finition de surface ImSn :

1). Excellente coplanarité du revêtement;

2). Répartition uniforme de l’épaisseur du revêtement ;

3). Sans plomb

4). Capable de subir plusieurs soudures ;

5). Basse température de fonctionnement ;

6). Coût relativement faible ;

•Nouveaux types de finition de surface

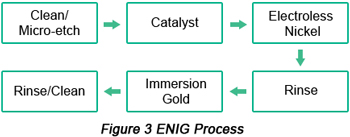

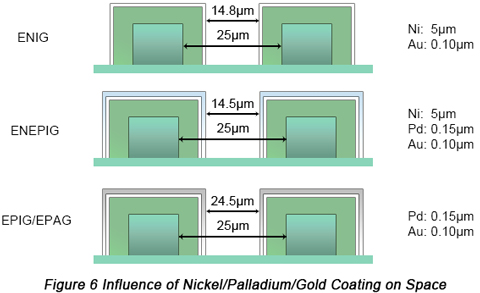

Avec le développement des PCB vers une haute densité et de hautes performances, certains revêtements de surface actuels ne parviennent pas à répondre à toutes les exigences. Prenons l’exemple d’un schéma de circuit à faible espacement. Lorsque l’espacement est de 25 μm entre deux pastilles adjacentes et que des procédés ENIG ou ENEPIG classiques sont appliqués, l’espacement est réduit à environ 15 μm. Lorsque la réduction atteint 40 %, la précision du circuit et l’isolabilité sont affectées. Cela peut être illustré dans la figure suivante.

En outre, le nickel présente une mauvaise conductivité, qui est environ un tiers de celle du cuivre, et il présente un ferromagnétisme qui entraîne clairement une augmentation de la perte de signal. Cependant, l’OSP, l’ImAg et l’ImSn n’ont pas d’influence évidente sur la perte de signal.

Conformément aux problèmes survenus avec ENIG et ENEPIG, voici quelques solutions.

a. EPIG ou EPAG

En raison de la mauvaise influence de la couche de nickel sur les circuits fins et les signaux haute fréquence, ainsi que de l’inadéquation totale du nickel, un ENEPIG mince est appliqué comme solution aux inconvénients de l’ENIG et de l’ENEPIG. Un placage chimique palladium/or est utilisé pour remplacer l’ENIG et l’ENEPIG. Sans la participation du nickel, la finition de surface devient si fine qu’aucune déformation n’est générée sur le circuit. De plus, la perte de transmission des signaux à haute vitesse est également réduite.

Une variante de l’ENIG est l’EPIG (palladium autocatalytique/or par immersion), dont la couche de palladium a une épaisseur de 0,1 μm et la couche de cuivre une épaisseur de 0,1 μm. Grâce à des expériences et des tests, il a été conclu que l’EPIG présente une bonne fiabilité et une bonne extensibilité.

Une autre variante est l’EPAG (palladium autocatalytique/or autocatalytique) avec une épaisseur de couche de palladium de 0,15 μm et de cuivre de 0,1 μm, adaptée au câblage par bonding de fils d’or et de fils de cuivre. Les avantages de l’EPAG incluent de meilleures performances en haute fréquence, une adaptation aux circuits à faible espacement grâce à la finesse du revêtement, une fiabilité du brasage ou du câblage par bonding, ainsi qu’une réduction des étapes de procédé et des coûts.

b. Nickel autocatalytique ImAg (Ni/Ag)

En dépit de son faible coût et de son excellente soudabilité, l’ImAg a tendance à s’oxyder facilement en raison de sa faible capacité anticorrosion. Par conséquent, certaines améliorations ont été apportées avec l’introduction de Ni/Ag. Le nickel présente une bonne conductivité et une bonne soudabilité, tandis que le nickel possède une capacité anticorrosion.

Avec une technologie similaire à l’ENIG et à l’ImAg, le Ni/Ag est développé dans une optique pratique. Le Ni/Ag présente une épaisseur de palladium comprise entre 2 μm et 6 μm et une épaisseur d’argent de 0,1 μm.

c. HASLEN

HASLEN est la combinaison entre le HASL et le nickel chimique. Habituellement, le nickel est difficile à mouiller et à métalliser en raison de l’oxydation lorsqu’il est exposé à l’air, c’est pourquoi un flux liquide a été développé sur la base du DES. Comparé au HASL, les avantages du HASLEN incluent : une durée de vie presque illimitée grâce à une fiabilité anti‑oxydation plus élevée ; une fiabilité supérieure due à sa résistance aux hautes températures ; l’évitement du phénomène de « black pad » ; un faible coût.

d. SENIG/OSP

Les boîtiers électroniques imposent de nombreuses exigences sur la finition de surface des PCB. La tendance à la miniaturisation et au sans plomb dans l’assemblage électronique impose des exigences plus élevées à la finition de surface, ce qui explique l’apparition du SENIG/OSP. Ce type de technologie est complexe dans la mesure où, après la formation du motif du PCB et du motif du vernis épargne, une imagerie est mise en œuvre pour protéger la surface de cuivre pour l’OSP et exposer la surface de cuivre pour l’ENIG, après quoi la couche résistante photo-induite est éliminée pour compléter l’OSP. Le point clé de ces technologies réside dans la résistance à la corrosion de la couche de nickel autocatalytique.