Ces dernières années ont été marquées par des progrès dans la technologie de l’information électronique et par des exigences de plus en plus élevées du public concernant l’utilisation des produits électroniques. La structure complexe et les multiples fonctions des produits électroniques orientent les circuits imprimés (PCB) vers de nouvelles directions. D’une part, l’intégration croissante des composants dans les produits électroniques et la miniaturisation de la taille globale amènent les circuits imprimés à être à haute densité, haute précision et haut niveau d’intégration, ce qui provoque une transition des simples PCB multicouches versCircuits imprimés HDI. D’autre part, les produits électroniques exigent des transmissions de signaux à haute vitesse, à faible perte, à faible latence et à haute fidélité (HiFi), et doivent être compatibles avec des environnements à forte consommation pour des puissances élevées, ce qui impose aux PCB de répondre à des exigences de conception thermique à haute fréquence et à forte dissipation ainsi qu’à une transmission de signaux de haute qualité.

Pour répondre aux exigences et aux tendances du marché, les technologies relatives aux conceptions à haute fréquence, à forte dissipation thermique et à haute densité d’interconnexion suscitent la plus grande attention dans l’industrie moderne des PCB et constitueront une tendance de développement majeure à l’avenir.

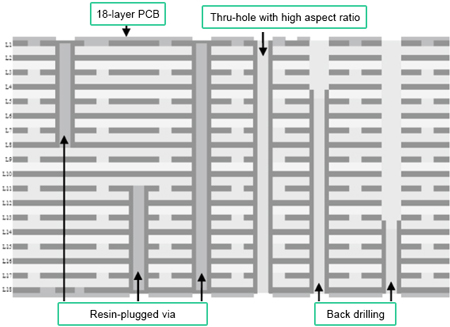

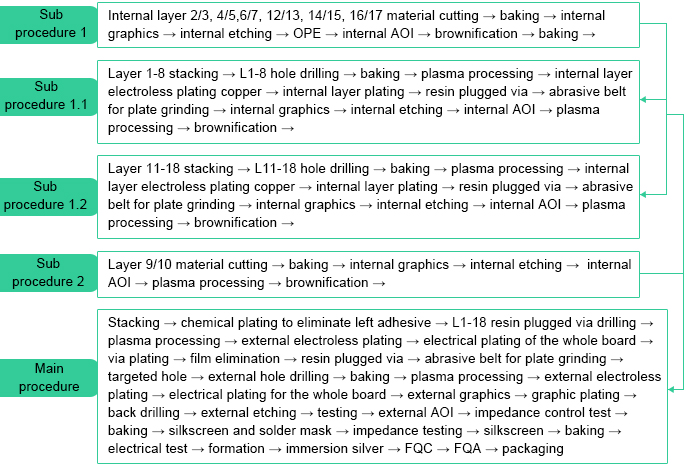

Dans cet article, nous prenons comme exemple d’étude un PCB à 18 couches (une carte de circuit imprimé multicouche intégrant de nombreux concepts de conception avancés, notamment plusieurs perçages de reprise, des vias bouchés à la résine à fort rapport d’aspect et des vias à forte dissipation thermique) réalisé avec un matériau haute fréquence, afin de détailler les technologies appliquées au cours du processus de fabrication de cette carte, telles que les vias bouchés à la résine, l’empilage des couches, le perçage haute densité et le perçage de reprise.

Matériau du substrat

Les signaux haute fréquence, dont la bande de fréquence est d’au moins 300 MHz (équivalant à une longueur d’onde ne dépassant pas 1 m), peuvent être classés plus avant en fréquence moyenne (MF) et très haute fréquence (VHF) selon les différentes longueurs d’onde. Les ondes électromagnétiques dont la fréquence est d’au moins 1 GHz sont généralement appelées micro-ondes. Comme la majorité des fonctions d’un PCB est déterminée par le matériau du substrat, un matériau de substrat à haute fréquence sera appliqué dans les PCB à haute vitesse et haute fréquence. Le matériau de substrat haute fréquence doit répondre aux exigences suivantes :

a. Constante diélectrique (Dk) doit être faible et stable (de manière générale, plus elle est faible, mieux c’est). Selon le principe selon lequel la vitesse de transmission du signal est inversement proportionnelle à la racine carrée de la constante diélectrique du matériau, une constante diélectrique élevée tend à retarder la transmission du signal.

b. En ce qui concerne la qualité de transmission du signal, la perte diélectrique (Df) devrait également être petit. Plus il est petitDkplus la perte de signal sera faible.

c. La feuille de cuivre doit avoir une surface à faible rugosité afin d’éviter les désadaptations de contrôle d’impédance et les pertes de signal causées par l’effet de peau.

d. Le matériau de substrat pour les circuits imprimés à haute fréquence et à haute vitesse doit présenter une faible hygroscopicité. La constante diélectrique de l’eau est de 70 et cette valeur augmentera lorsque le substrat absorbe davantage d’humidité. Ainsi, la modification du contrôle d’impédance entraînera une transmission du signal de mauvaise qualité.

e. La feuille de cuivre doit présenter une résistance au pelage relativement élevée qui ne doit pas être compromise simplement en raison d’une faible rugosité de surface.

f. Le matériau du substrat doit également présenter d’excellentes performances en termes de stabilité dimensionnelle, de résistance à la chaleur, de résistance chimique, de résistance aux chocs et de fabricabilité.

En conclusion, il faut accorder une grande attention aux aspects et éléments ci-dessus lors du choix d’un matériau de substrat approprié pourcircuits imprimés multicouches à haute fréquence et à grande vitessePar exemple, le tableau suivant présente une comparaison entre les matériaux de substrat fournis par différents distributeurs.

|

Article

|

Matériau A

|

Matériau B

|

Matériau C

|

Matériau D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3,5-3,8 |

4,0-4,5 |

| Df

|

0,0009-0,0017 |

0,0007-0,001 |

0,009-0,013 |

0,018-0,022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120 °C |

| Résistance à la migration ionique |

A>B>C>D |

| Résistance à la migration ionique |

A>B>C>D |

| Résistance à l’humidité |

A>C>B>D |

| Fabricabilité |

D>C>B>A |

| Coût |

A>B>C>D |

Sur la base d’une comparaison intégrée en termes de constante diélectrique du matériau de substrat, de perte diélectrique,Tg, résistance à la migration ionique, résistance à l’humidité, fabricabilité et coût, nous utilisons le matériau C pour ce type de circuit imprimé multicouche à haute fréquence et à grande vitesse.

•Fabrication de vias obturés à la résine

a. Description du problème

La fabrication de vias bouchés à la résine a longtemps tourmenté les ingénieurs et les fabricants de l’industrie des PCB, en particulier pour les produits PCB à haute densité et haute intégrité. En tirant parti des vias bouchés à la résine, on espère éliminer des défauts qui ne peuvent pas être résolus par des vias bouchés à l’encre ou par l’empilement de vias bouchés à la résine. Néanmoins, une haute qualité de vias bouchés à la résine ne peut jamais être obtenue sans surmonter de nombreuses difficultés, en raison des caractéristiques propres aux vias bouchés à la résine et des particularités structurelles des circuits imprimés.

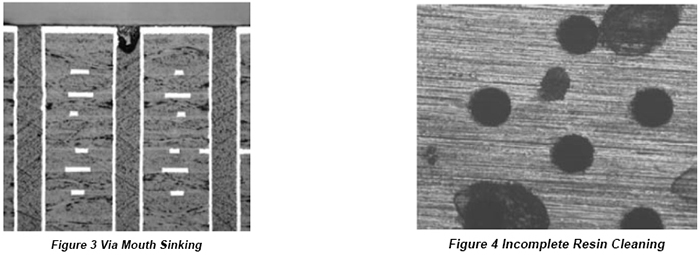

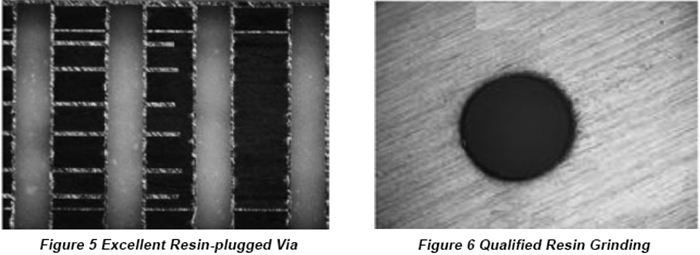

Le circuit imprimé multicouche haute fréquence et haute vitesse présenté dans cet article est une carte de 18 couches de 2,65 mm. Le nombre maximal de couches répondant à l’exigence de vias bouchés à la résine est de 18 couches et les vias sont conçus en plusieurs groupes avec différents diamètres de perçage : 0,25 mm et 0,5 mm, et le plus grand rapport d’aspect peut atteindre 11:1. Comme un PCB contenant un rapport d’aspect élevé et de multiples conceptions de vias nécessite une technique de bouchage de vias ordinaire et que des vias de tailles différentes exigent différents niveaux de pression, d’une part, certains problèmes ont tendance à apparaître, notamment affaissement de l’entrée du via, cavité interne, bulles et débordement de l’encre, comme le montre la Figure 3. D’autre part, un nettoyage incomplet de la résine a tendance à se produire par la suite. En cas de nettoyage incomplet de la résine, il est recommandé d’effectuer un second meulage une ou deux fois. Un nombre excessif d’opérations de meulage réduit le rendement et entraîne également des problèmes de qualité tels que déformation de la carte, épaisseur de cuivre insuffisante et rupture de l’entrée du via.

b. Solutions

Avant le bouchage à la résine, la carte de circuit imprimé doit être séchée afin de garantir l’absence d’humidité à l’intérieur des vias, ce qui vise à empêcher la séparation entre le cuivre du via et la résine due à l’humidité présente dans le via. Avant utilisation, la résine doit être agitée puis dégazée afin d’éliminer les bulles internes dans la résine et de réduire sa viscosité. Dans ces conditions, il sera possible de réaliser des vias bouchés à la résine avec un rapport d’aspect élevé. Lorsque des machines de bouchage sous vide sont utilisées pour le bouchage à la résine, les petits vias à rapport d’aspect élevé doivent être entièrement bouchés pour empêcher la formation de bulles, de manière à garantir la qualité des vias bouchés à la résine.

Une fois les vias renforcés terminés, une pré-solidification doit être effectuée sur la résine par cuisson par paliers à l’aide d’une bande abrasive avant le meulage. Les paramètres spécifiques de cuisson sont résumés dans le tableau suivant.

|

Température

|

Temps de cuisson

|

| 80 °C |

20min |

| 100°C |

20min |

| 130°C |

20min |

| 150°C |

30min |

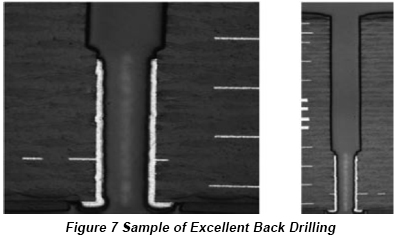

Si les éléments énumérés dans le tableau ci-dessus sont rigoureusement respectés, certains problèmes de qualité peuvent être évités, notamment la séparation entre la résine et le cuivre ainsi que les fissures dans la résine. En outre, des conditions favorables peuvent être créées pour le meulage de la résine grâce à la solidification incomplète de celle-ci, ce qui permet d’éviter certains problèmes tels que la déformation du circuit imprimé et une épaisseur de cuivre insuffisante. La figure 5 montre un trou métallisé bouché à la résine de qualité excellente, avec une ouverture de via lisse et sans bulles ni cavités à l’intérieur du via, tandis que la figure 6 illustre un meulage de résine conforme.

•Empilement

a. Description du problème

Les cartes délaminées constituent une véritable catastrophe que l’on rencontre fréquemment parmi les produits de circuits imprimés (PCB). Avec l’application de la technologie de brasage sans plomb, les cartes délaminées apparaissent plus souvent, en particulier sur les cartes à interconnexion à haute densité (HDI).

Le type de circuit imprimé utilisé dans cet article est un PCB HDI à 18 couches avec empilage en deux étapes. Avec l’application de matériau de carte haute fréquence, plusieurs groupes de vias enterrés bouchés à la résine ont été conçus de la couche 1 à la couche 18 et ils sont répartis de manière dense avec un espacement de 0,26 mm entre les vias. Par conséquent, une faible force de liaison se formera entre les vias. De plus, la force de liaison entre la résine et la feuille de préimprégné est si faible qu’un délaminage se produira dans la zone où les vias enterrés bouchés à la résine sont densément disposés après la soudure à haute température.

b. Solutions

De nombreux éléments contribuent à l’apparition de délamination dans les zones où des vias enterrés bouchés à la résine sont disposés de manière dense. Les solutions découlent de plusieurs aspects, notamment le choix des matériaux, la fabrication du PCB, la procédure de fabrication, etc.

Le premier élément à prendre en compte réside dans la compatibilité entre l’huile de bouchage, le matériau du substrat etTget CTE (coefficient de dilatation thermique). Lorsqu’une différence relativement importante apparaît entre eux, l’huile de bouchage et le matériau du substrat atteindront chacun leur propreTgdes intervalles de température et différents niveaux de dilatation seront provoqués sous un même temps de chauffage et une même vitesse d’élévation de la température. Par conséquent, la solution réside dans la détermination optimale de la résine de bouchage en fonction du matériau du substratTget l’ETC.

En raison de la force de liaison limitée entre la résine de bouchage et le préimprégné, de l’adhésif inefficace dans le préimprégné de la zone de vias enterrés et du meulage incomplet de la résine de décollement, la stratification ultérieure sera toujours affectée par une mauvaise force de liaison entre les couches. Afin d’améliorer la technique de bouchage de résine, une pré-prépolymérisation doit être effectuée avant le meulage pour que la résine soit entièrement meulée avant la polymérisation complète, de sorte que le décollement de la résine soit évité. L’empilage du préimprégné doit être redéfini et un préimprégné contenant une teneur élevée en adhésif doit être appliqué dans la zone à forte densité de résine bouchée afin d’assurer un flux d’adhésif de stratification suffisant et la résistance à la chaleur des produits finis.

Lorsque les zones de vias denses et les marges de la carte subissent un mauvais perçage et fraisage, un délaminage peut également être provoqué par le stress mécanique. Une lame de perçage entièrement neuve et une couverture en aluminium résineux doivent être utilisées dans les zones de vias denses. Le nombre d’opérations de perçage et d’empilage doit également être réduit, et un rebond de foret doit être appliqué, avec une cuisson de la carte après le perçage. Le stress mécanique doit être réduit et le perçage mécanique doit être amélioré afin de diminuer son influence sur la structure des vias de la carte. Le nombre de vias d’outillage doit être réduit et la durée de vie de la fraise ainsi que le nombre d’empilages doivent être contrôlés.

Les circuits imprimés ont tendance à absorber l’humidité au cours du processus de fabrication, et l’humidité absorbée s’évapore ensuite à haute température et se dilate sous le cuivre, ce qui génère une pression considérable. De plus, la force d’adhérence entre la résine, le préimprégné et la couche de cuivre est si faible que des décollements et des délaminations ont tendance à se produire. Par conséquent, durant le processus de production, l’absorption d’humidité doit être rigoureusement surveillée et contrôlée.

•Fabrication de trous de dissipation thermique denses

a. Description du problème

La dissipation thermique ne peut jamais être négligée, car les circuits imprimés multicouches à haute fréquence et haute vitesse impliquent des exigences de haute fréquence, haute densité, haute précision et haute intégrité. D’une part, par rapport aux circuits imprimés multicouches ordinaires, la conception à haute densité, haute précision et haute intégrité intègre un très grand nombre de composants assemblés avec une densité élevée. D’autre part, la conception à haute fréquence, haute vitesse et haute fonctionnalité des circuits imprimés HDI exige une puissance plus importante. Un espace réduit combiné à une puissance élevée pose inévitablement des défis pour la dissipation thermique des produits finaux et compromet fortement la fiabilité du circuit imprimé. En fonction des caractéristiques structurelles et des performances à haute fréquence et haute vitesse, il est nécessaire de s’appuyer sur une conception de trous de dissipation thermique à haute densité. Les trous de dissipation thermique, équivalents à des trous métallisés à haute densité, jouent le rôle de fins conduits en cuivre traversant le circuit imprimé dans le sens de son épaisseur, permettant à la chaleur des composants de se diriger vers l’arrière du circuit imprimé et d’être rapidement transférée vers d’autres couches de dissipation.

Les trous de dissipation thermique à haute densité reposent sur une théorie relativement simple, mais il n’est pas si simple de se concentrer sur leur assurance qualité dansProcédure de fabrication des circuits imprimésPar exemple, lorsqu’un circuit imprimé multicouche à haute fréquence et à grande vitesse, dont la marge est conçue comme une zone de dissipation thermique à haute densité comportant plus de 1000 trous de 0,50 mm de diamètre et espacés de 1,2 mm, est réalisé, la méthode de perçage ordinaire ne fonctionne pas, car les copeaux de perçage ne sont pas évacués à temps tandis que la chaleur produite par le foret ne peut pas être dissipée. Cela entraîne inévitablement la fusion des copeaux qui vont adhérer à la paroi des trous. Une fois refroidis, ils forment une grande quantité de résidus de colle, ce qui compromet fortement la qualité des parois des trous. Pire encore, les trous peuvent être obstrués lorsque la quantité de résidus de colle devient excessive. Ce type de trous obstrués est très difficile à nettoyer et constitue un danger potentiel pour les produits de circuits imprimés.

b. Solutions

Le foret ordinaire doit être remplacé par un type de foret totalement nouveau pour le perçage des trous, afin d’éviter des problèmes tels que la rugosité de la paroi du trou et la concentration de chaleur causée par une longueur de foret insuffisante, l’usure du foret et une mauvaise évacuation des copeaux. Le vide et la pression d’aspiration doivent être modifiés de 0,014 MPa à 0,02 MPa, augmentant ainsi la quantité de copeaux de perçage. Un revêtement en résine est appliqué pour remplacer le revêtement en aluminium ordinaire, capable d’absorber la chaleur générée lors du processus de perçage, de réduire la température du foret, de rendre le foret lubrifiant, de réduire les contaminants de perçage et d’améliorer la qualité du perçage.

Une autre solution efficace réside dans la technologie de rebond de foret pour la fabrication de petits trous à haute densité, avec un temps de dissipation de la chaleur de perçage et un temps d’évacuation des copeaux prolongés, ce qui atténue des problèmes tels que le blocage des copeaux, la concentration de chaleur et la rugosité des parois des trous.

•Production de forage arrière

a. Description du problème

Le circuit de retour de transmission des signaux à haute vitesse et haute fréquence repose principalement sur les pistes et les motifs en cuivre imprimés sur la carte. Lorsque le cuivre est perforé par un trou traversant, le circuit de retour est compromis et les signaux deviennent chaotiques.

Par exemple, lorsque des signaux sont transmis de la couche supérieure vers une couche interne, un talon supplémentaire est créé pour réaliser la connexion électrique. Les signaux à haute vitesse seront divisés en deux parties : une partie sera réfléchie lorsqu’elle atteindra la couche inférieure et l’autre partie entrera dans le circuit interne selon le trajet normal. Les différences de phase entre ces deux types de signaux entraînent l’apparition d’une résonance due à l’interférence produite à une certaine fréquence. La résonance augmente de manière évidente la perte d’insertion autour de la fréquence de résonance, ce qui compromet fortement la transmission du signal. Plus le talon est long, plus la capacité est grande, ce qui crée une fréquence de résonance plus basse et dégrade considérablement la qualité de transmission des signaux. Trois approches sont disponibles pour résoudre ce problème : la réduction de l’épaisseur du matériau du substrat, le placement des signaux à haute vitesse sur la couche inférieure ou l’application du contre-perçage, qui consiste à utiliser un foret de diamètre supérieur à celui du trou pour éliminer la paroi métallisée du trou, c’est-à-dire éliminer également le talon.

Jusqu’à présent, le contre-perçage est une technique relativementfabrication de circuits imprimés à faible coût, à haute fréquence et à grande vitesseméthode capable de répondre à leurs exigences. Cependant, dans la fabrication réelle, certains problèmes de qualité peuvent éventuellement se produire, tels que le métal dans les trous internes, le blocage des trous et la coupe du perçage en raison des limitations de la structure de perçage arrière.

La procédure ordinaireprétraitement → placage de la carte → motifs externes → placage graphique → gravure externe → perçage arrière → post-traitementa tendance à provoquer des problèmes tels que des bavures internes au niveau des vias et des fils de cuivre. Lors du perçage des trous, comme le cuivre électrolytique sur la paroi du trou présente une force de liaison relativement plus faible que le cuivre RA sur le matériau de base recouvert de cuivre, le cuivre du trou a tendance à se décoller pendant le perçage, ce qui entraîne des bavures de vias et des fils de cuivre. En outre, l’épaisseur de cuivre à l’intérieur d’un trou doit généralement être d’au moins 20 μm. Étant donné que le cuivre en feuille présente une excellente malléabilité, il est difficile à couper lors du perçage des trous. De plus, l’apparition de bavures de trous provient également d’un angle de perçage inadapté lors du backdrilling ou d’une incompatibilité des paramètres de backdrilling.

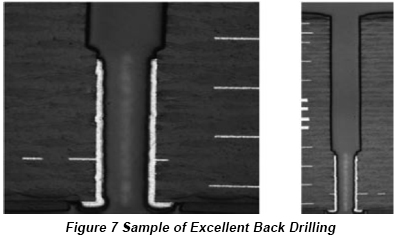

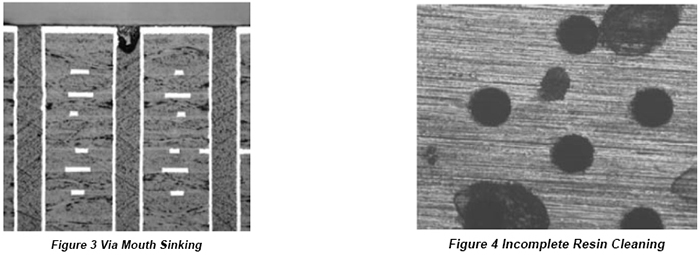

b. Solutions

Il convient de choisir un foret arrière avec un angle approprié et de déterminer des paramètres de fabrication compatibles avec l’angle de perçage afin d’éviter la formation de bavures à l’intérieur d’un trou due à un angle inadapté, une vitesse de rotation insuffisante et une capacité de coupe incomplète. Par conséquent, la procédure suivante doit être appliquée à la place :prétraitement → placage de la carte → motifs externes → placage graphique → perçage arrière → gravure externe → post-traitementUne fois le perçage de support effectué avant la gravure externe et que la solution de gravure est utilisée pour éliminer les bavures de trous et les fils de cuivre, il est possible d’éviter que les trous ne soient obstrués. Un excellent exemple de perçage de support est présenté ci-dessous.