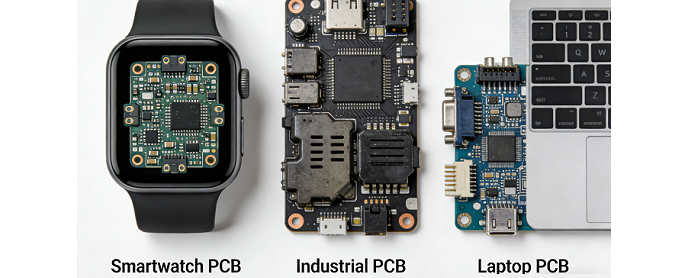

Les circuits imprimés (PCB) sont l’élément essentiel pour alimenter presque tous les produits électroniques modernes, allant des plus petites montres numériques et objets connectés aux équipements industriels, ordinateurs portables, dispositifs de communication haute performance et bien d’autres. Le coût de fabrication d’un PCB dépend de façon exponentielle des spécifications requises dans la conception, des matériaux utilisés pour le PCB, du volume de production et de la complexité du processus de fabrication. Le coût peut aller de seulement 50 centimes pour des PCB rigides simples à une seule couche jusqu’à 500 $ pour des PCB haut de gamme et très spécialisés tels quecircuits imprimés rigides-flexiblesdes circuits imprimés RF haute fréquence, des circuits imprimés HDI à haute densité, et bien d’autres encore. Il est très important pour les concepteurs, les ingénieurs et les entreprises de comprendre les facteurs fondamentaux qui influencent le coût des circuits imprimés, surtout si l’on considère à quel point ces connaissances sont essentielles pour la production de prototypes de nouveaux produits, ainsi que pour la mise en œuvre de processus de production de masse pour de nombreux produits électroniques différents, sans compromettre les performances ni l’efficacité de ces produits.

Facteurs clés déterminant les coûts des PCB

Le prix d’un circuit imprimé (PCB) n’est pas un calcul simple, et chaque décision, chaque exigence ou chaque facteur influence le prix d’un circuit imprimé. Le matériau utilisé, le nombre de couches, la taille de la commande et même le délai ne sont que quelques-uns des nombreux facteurs qui doivent être estimés lors de la fabrication d’un circuit imprimé, comme indiqué ci-dessous :

Matériaux de substrat et spécifications du cuivre

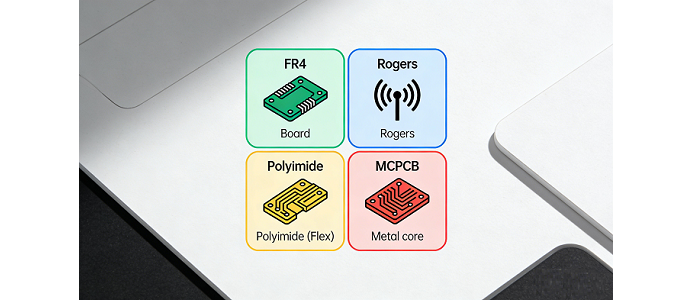

La base d’un PCB est le substrat utilisé pour fabriquer la carte, et le choix du substrat est l’un des facteurs les plus coûteux dans un PCB. Le FR4 est l’option la plus abordable pour l’électronique générale typique et les produits grand public, tous les autres matériaux coûtant au moins 1 fois plus, le FR4 servant de référence. Des matériaux spécialisés pour les PCB haut de gamme, les PCB thermiques,circuits imprimés flexiblesetc., seront plus chers :

· FR4 à Tg élevée (1,2 à 1,5× FR4) :Convient aux applications automobiles et de contrôle industriel, avec des propriétés thermiques supérieures pour une augmentation de prix modérée.

· Matériaux Rogers (3 à 8 fois le FR4)Cartes RF/micro-ondes et numériques à haute vitesse. Très faibles pertes diélectriques et excellente stabilité aux hautes fréquences.

· Matériaux flexibles en polyimide (4 à 10 fois le FR4) :Ces matériaux constituent la base de la flexibilité des PCB et forment le cœur des PCB.

· Circuits imprimés à cœur métallique (MCPCB) (2 à 4 fois le FR4) :Optimisé pour les applications d’éclairage LED et d’alimentation, avec des performances thermiques parmi les meilleures du secteur.

Le poids et l’épaisseur du cuivre contribuent également au coût du matériau. Le cuivre de 1 oz est utilisé selon les normes de l’industrie et est le plus rentable.Cuivre plus épais (2 oz, 3 oz, etc.)nécessite un traitement spécial et peut coûter 50 % à 200 % de plus. Il ne doit être utilisé que pour les appareils à forte puissance.

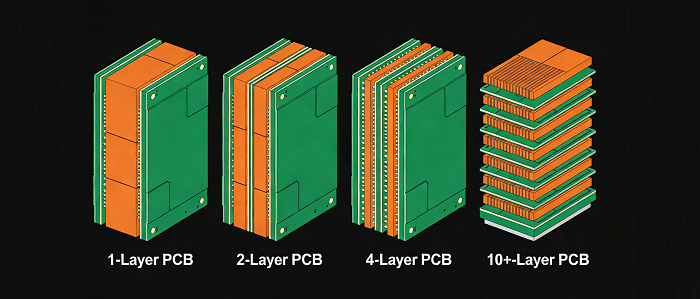

Nombre de couches et complexité de fabrication

Cela s’explique par le fait que le nombre de couches a un effet direct sur le processus de fabrication réel. Les PCB simple couche sont les moins chers et les plus faciles à fabriquer. Cependant, les PCB comportant plusieurs couches, comme 4, 6, 8 et 10+, deviennent très complexes lors de la fabrication et des tests réels. De plus, le coût des PCB multicouches ne suit pas une progression linéaire. Par exemple, lorsque des couches supplémentaires sont ajoutées aux PCB, disons de 2 à 4, le coût n’augmente que d’environ 30 % à 40 %. En revanche, pour les PCB à 4 couches, leur coût peut être 3 à 4 fois supérieur à celui des PCB à 2 couches en raison de la complexité du traitement et de la longueur des cycles de production. En outre, les PCB à 10+ couches sont les plus coûteux, avec un prix de 3,00 $ à plus de 15,00 $ par pouce carré.

En plus de cela, l’autre facteur qui influence le prix est la complexité du schéma, qui ne se limite pas au nombre de couches. Plus le tracé des largeurs et des espacements est fin, par exemple 2/2 mils au lieu du standard 6/6 mils, plus le coût est élevé, de 50 à 100 %. Des tolérances serrées contribuent également à l’augmentation des coûts.

Taille de carte et utilisation du panneau

La taille du PCB détermine la quantité de matières premières nécessaires. Un PCB plus grand pour une machine nécessite plus d’argent qu’un petit PCB pour un ordinateur portable. Mais un petit PCB pour une montre connectée, avec de nombreux composants et donc une grande fonctionnalité, coûte bien moins cher à produire qu’un grand PCB pour une machine, même si le petit PCB peut contenir de nombreux composants. Les PCM pour un PCB peuvent être de 457 x 610 mm (18 x 24”), 457 x 533 mm (18 x 21”) et 533 x 610 mm (21 x 24”). L’optimisation de l’utilisation du panneau est une technique de réduction des coûts très importante dans la production de PCB, le PCB étant conçu pour accueillir le plus grand nombre possible de circuits sur un panneau afin de réduire le coût par PCB.

Par types et exigences de forage

Les vias établissent des connexions entre les couches d’un circuit imprimé ; leur coût dépend fortement des vias spécifiques choisis, ainsi que de leur taille. Les vias traversants (le choix standard qui traverse toutes les couches de la carte) sont l’option la moins coûteuse et doivent avoir un diamètre d’au moins 0,1 mm (4 mils). Les vias spécialisés impliquent des techniques de perçage et de métallisation complexes, ce qui les rend coûteux :

· Vias borgnes (+30–50%)Connectez une couche externe à une couche interne. Dimension minimale : 0,075 mm / 3 mil.

· Vias enterrés (+50–80%) :Ces vias sont dissimulés entre les couches internes (0,075 mm/3 mil minimum).

· Microvias (+100–200 %)Petits vias (diamètre minimum de 0,05 mm / 2 mil) pour circuits HDI, téléphones mobiles.

Le perçage spécialisé de microvias pour les circuits HDI (High-Density Interconnect) peut coûter de 2 à 5 fois plus cher qu’un circuit imprimé standard.

Finitions de surface et vernis épargne

Les finitions de surface protègent les pistes en cuivre du PCB et garantissent une soudabilité fiable ; le coût varie largement selon le type. La référence polyvalente est le HASL (Hot Air Solder Leveling, multiplicateur de coût 1x) – excellente soudabilité à faible coût. Le HASL sans plomb (1,1x) représente un léger surcoût pour la conformité RoHS. Finitions plus avancées :

· OSP (revêtement organique de préservation de soudabilité, 1,2x)Il s’agit d’une finition plane à faible coût, bien adaptée à l’assemblage SMT. Elle a une durée de conservation relativement courte de 6 mois.

· Étain d’immersion (1,3x):Excellent pour les connecteurs à emboîtement, avec une durée de conservation de 6 mois.

· Argent d’immersion (1,5x):Très bon pour les applications à haute fréquence, et une durée de conservation de 6 à 12 mois.

· ENIG (Nickel chimique immersion or, 1,8–2,5x) :Finition plane haute performance pour composants à pas fin – par ex. BGA, connexion par fils Durée de conservation de plus de 12 mois.

Le vernis épargne, qui isole le circuit imprimé et empêche les courts-circuits, a également un impact sur le coût. Le vernis épargne vert est l’option la plus économique ; toute autre couleur – noir, blanc, rouge, bleu, violet – augmente les coûts de 10 à 20 %, en raison des encres spéciales et des étapes de production nécessaires. L’impression sérigraphique haute résolution pour le marquage des composants, l’indication des points de test ou l’affichage de symboles d’avertissement est une option, et plusieurs fabricants proposent une sérigraphie de base gratuitement, en facturant un léger supplément pour une sérigraphie détaillée.

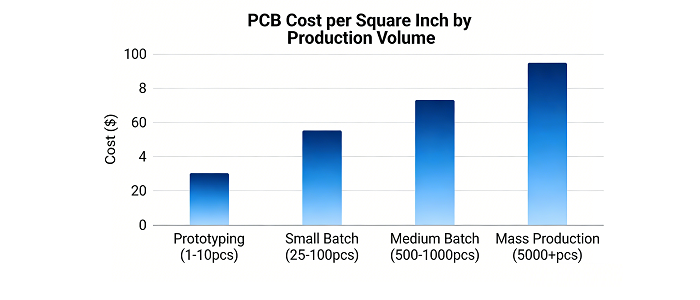

Volume de production et économies d’échelle

Comme pour la plupart des produits, les économies d’échelle jouent un rôle majeur dans la réduction du coût des circuits imprimés. Les coûts fixes de fabrication (tels que les coûts de configuration ou d’ingénierie) sont répartis sur de nombreuses unités, ce qui fait chuter le prix d’une seule carte lors d’achats en grande quantité.Commandes de prototypes ou de petites quantitésabsorber tous ces coûts fixes, ce qui entraîne un prix plus élevé par pouce carré :

· Prototypage (1-10 pièces)5,00 $ – 20,00 $ par pouce carré de matériau (impact de coût fixe très élevé).

· Petite série (25 à 100 pièces)De 2,00 $ à 8,00 $ par pouce carré (effet de réduction des coûts fixes pour les produits initiaux).

· Lot moyen (de 500 à 1000 pièces) :0,50 $–3,00 $ par pouce carré (économies d’échelle significatives pour une production croissante).

·Production de masse (plus de 5000 pièces):0,20 $US à 1,50 $US par pouce carré (coût unitaire le plus bas, adapté aux appareils grand public, applications industrielles à grand volume).

Dans le cas des circuits imprimés rigides classiques, les commandes en grande quantité peuvent réduire le coût unitaire à moins de 1 $ pour les cartes simple couche, tandis que pour les cartes multicouches, une réduction de 20 à 50 % est également possible par rapport aux commandes de faible volume.

Délai de production et production urgente

Il existe une proportion inverse entre le délai de livraison des PCB et leur coût. Les délais de production standard de 3 à 21 jours se situent dans la partie basse de l’échelle et sont donc plus économiques pour les fabricants, car ils peuvent planifier plus efficacement. Les commandes urgentes, qu’il s’agisse de prototypage rapide (1 à 3 jours) ou de production en grande série, augmentent fortement le prix, les commandes urgentes pouvant faire grimper les coûts de 25 à 100 %.

Coûts cachés et éléments de fabrication supplémentaires

De nombreux facteurs souvent négligés contribuent au coût global d’un PCB, en particulier pour les conceptions personnalisées ou complexes :

· Frais d’ingénierie et de configuration::Il s’agit de frais uniques qui incluent les vérifications des règles de conception (DRC) et la mise en place de la production. Ils vont de 50 $ à 500 $ pour les cartes complexes.

· Coûts de montage et d’outillage :Les gabarits spéciaux ou les gabarits de défonçage pouvant être nécessaires pour des conceptions particulières peuvent coûter entre 200 $ et 2 000 $. Ils peuvent être utiles pour des commandes récurrentes.

· Tests et validation :Les tests électriques, tels que les sondes mobiles, les tests ICT ou les tests d’impédance, garantissent la fiabilité des circuits imprimés (PCB). Les coûts de ces tests varient entre 0,50 $ et 5,00 $ par carte. Le test ICT, étant le plus avancé, est coûteux pour les commandes de faible volume mais permet d’économiser de l’argent sur les grandes séries, car il teste presque chaque composant en moins d’une minute.

· Composants électroniques et pièces fonctionnelles :Les composants utilisés ou les parties fonctionnelles, comme leur quantité ou leur rareté (tels que les résistances, les condensateurs et les relais), influencent le prix d’un produit en augmentant les coûts de matériaux en raison de la rareté de certains composants ou en nécessitant une conception plus robuste du circuit imprimé (PCB).

· Coûts de main-d'œuvre:Une main-d'œuvre qualifiée est nécessaire pour la manipulation de circuits imprimés flexibles complexes à plusieurs couches ou RF, ce qui augmente les coûts de fabrication par rapport à l'utilisation de main-d'œuvre peu qualifiée pour manipuler des circuits imprimés rigides simples.

· Emballage:Les emballages spéciaux, comme ceux destinés aux circuits imprimés sensibles ou de grande valeur, constituent également un facteur de coût ; toutefois, des options d’emballage économiques sont recommandées afin d’éviter les dépassements de budget dans la majorité des cas.

· Pochoirs:Les pochoirs pour circuits imprimés, nécessaires au processus SGP, sont disponibles en différents formats, les pochoirs de meilleure qualité étant plus coûteux que les modèles ordinaires.

Fourchettes de coûts typiques pour différents types de PCB

Le coût des circuits imprimés varie en fonction des types de circuits imprimés. Les circuits imprimés les plus simples, également appeléscircuits imprimés rigides standard, sont les moins chers à fabriquer. Les plus chers à fabriquer sont les PCB spécialisés et les PCB flexibles. Le tableau ci-dessous illustre les fourchettes de coûts des PCB les plus populaires.

Circuits imprimés rigides standard

Les coûts des circuits imprimés rigides augmentent avec le nombre de couches et le volume de production. Pour les circuits imprimés rigides standard, le coût moyen d’un pouce carré se situe entre 0,02 $ et 0,05 $ pour les commandes en gros. Leurs prix varient en fonction du nombre de couches comme suit :

· Couche unique:0,10 $–0,50 $ par pouce carré (faible volume : 1 $–5 $ par unité ; en vrac : moins de 1 $ par unité).

· Double couche:0,20 $–1,00 $ par pouce carré (faible volume : 1–10 $ par unité ; en vrac : 30–50 % de moins).

· 4 couches :0,50 $–2,50 $ par pouce carré (faible volume : 10–20 $ par unité ; en vrac : 20–50 % de moins).

· 6 couches :1,00 $–4,00 $ par pouce carré (délai de 5 à 7 jours, largeur d’une piste / espacement minimum de 3/3 mil).

· 8 couches :1,50 $–6,00 $ par pouce carré (délai de réalisation de 10 à 14 jours, largeur minimale de piste/espacement de 2,5/2,5 mil).

· plus de 10 couches :3,00 $–15,00 $+ par pouce carré (délai de 14 à 21 jours, largeur d’une piste/espace minimale de 2/2 mil, pour l’électronique industrielle/aéronautique haute performance).

Circuits imprimés flexibles et rigides-flexibles

Les circuits imprimés flexibles sont fabriqués avec des matériaux PET ou des matériaux en polyimide, tandis que les circuits imprimés rigides-flex sont des circuits hybrides avec des sections externes rigides et des sections internes flexibles. Ils sont conçus pour de petits appareils pouvant être pliés ou repliés. Ils sont assez coûteux par rapport aux circuits imprimés rigides en raison de matériaux et de procédés spéciaux :

· Circuits imprimés flexibles :Leur coût est de 3 à 10 fois supérieur à celui des PCB standard, le coût le plus bas correspondant à un PCB flexible simple couche et le plus élevé à un PCB flexible multicouche. La plage d’épaisseur de cuivre pour les PCB flexibles va de 1/3 oz à 3 oz.

· Circuits imprimés rigides-flexibles :Environ 7 fois celui des circuits imprimés rigides standard. Ce facteur de coût accru peut être attribué aux coûts plus élevés du matériau de préimprégné sans écoulement (10 fois ceux des matériaux de préimprégné FR4 conventionnels) ; à la complexité de l’assemblage (les composants PC sont maintenus séparés puis assemblés ensemble) ; et à des taux de rendement plus faibles (la combinaison de types de matériaux rigides et flexibles nécessite une expertise particulière).

Circuits imprimés spécialisés

Les circuits imprimés spécialisés pour les hautes fréquences RF, le cuivre épais, la HDI et la haute densité affichent les prix les plus élevés, car ils sont conçus pour des applications spécifiques :

·Circuits imprimés haute fréquence/RF:Un coût de 5 à 15 fois supérieur à celui des circuits imprimés rigides en FR4, utilisant des substrats Rogers pour une faible perte diélectrique et une impédance contrôlée (pour les télécommunications, l’aérospatiale et les équipements micro-ondes).

· PCB en cuivre épais :De 100 à 300 % plus cher que les circuits imprimés standard en cuivre 1 oz, conçu pour l’électronique de puissance à fort courant (cuivre 3 oz ou plus).

· Circuits imprimés HDI :Un coût de 2 à 5 fois supérieur à celui des circuits imprimés rigides standard, reposant sur des microvias pour la pose de composants à haute densité (appareils mobiles, électronique grand public avancée).

· PCB à ultra-haute densité :50 $US à 100 $US par pouce carré, pour des motifs complexes avec une miniaturisation extrême.

· Circuits imprimés flexibles personnalisés :Jusqu’à plus de 500 $ par pouce carré pour des conceptions flexibles hautement spécialisées et très complexes (par exemple pour des implants médicaux ou des équipements aérospatiaux).

Stratégies pratiques pour réduire le coût des PCB

Heureusement, il existe des moyens d’optimiser les coûts associés aux circuits imprimés qui n’impliquent pas nécessairement un compromis affectant les performances ou la qualité ; de nombreuses décisions, même aussi minimes que celles liées à la conception et à la fabrication, peuvent entraîner des économies substantielles. Voici les mesures qui peuvent être prises pour réduire les coûts des circuits imprimés sans compromettre les exigences fonctionnelles.

Optimisation de la conception

La conception est le principal domaine pour réduire les coûts des circuits imprimés. Cela s’explique par le fait qu’elle offre la plus grande opportunité :

·Réduisez au minimum le nombre de couches chaque fois que possible : utilisez un routage intelligent et des composants adaptés pour diminuer le nombre de couches d’une carte (par exemple, une carte à 2 couches au lieu d’une carte à 4 couches).

·Respectez les tolérances de fabrication normales : évitez les largeurs/d espacements de pistes ultra-fins, par exemple, restez à 6/6 mil au lieu de viser 2/2 mil. Évitez les tolérances dimensionnelles ultra-relâchées.

·Optimiser l’utilisation du panneau :Concevez le circuit imprimé de manière à respecter les dimensions standard des panneauxet optimiser le nombre de pièces par panneau afin d’aboutir à une potentielle grande source d’économies.

·Appliquer un placement de composants sur une seule face : cela réduit au minimum le temps d’assemblage de la carte puisque tous les composants se trouvent du même côté, ne nécessitant qu’une seule étape de refusion. De plus, cette méthode réduit au minimum les coûts de pochoir pour une carte à deux couches.

Sélection des matériaux et des finitions

Sélectionnez des matériaux et des finitions rentables présentant les propriétés de performance nécessaires pour votre conception :

·Respectez le substrat FR4 standard et le cuivre de 1 oz : c’est la combinaison de matériaux la moins chère pour 90 % de tous les designs électroniques.

·Options de finition de surface à faible coût : le HASL (ou « HASL sans plomb ») doit être choisi pour les circuits imprimés à usage général, et l’OSP pour un assemblage SMT, avec la possibilité de l’ENIG si des composants à pas fin tels que les BGA sont nécessaires.

·Optez pour un vernis épargne vert : évitez l’option de couleurs personnalisées, car il y a un surcoût de 10 à 20 % pour les encres de vernis épargne non standard.

·Utiliser des matériaux de substitution : pour les applications non critiques, remplacer le matériau CEM-3 (un matériau moins coûteux présentant des propriétés similaires au FR4) ou l’or autocatalytique au lieu de l’alliage étain-plomb.

Planification de la production

Tirez parti des économies d’échelle et de délais de livraison flexibles pour réduire les coûts unitaires :

·Commandez en gros : combinez les séries de prototypes et de production (si le calendrier le permet) afin de bénéficier de remises sur volume — même une légère augmentation de la quantité commandée peut réduire considérablement le coût unitaire.

·Évitez la production en urgence : prolongez les délais jusqu’aux calendriers de fabrication standard (3 à 21 jours) afin d’éliminer les frais d’urgence (25 à 100 % du prix de base).

·Regrouper les commandes : combiner plusieurs conceptions de PCB en une seule série de production afin de répartir les coûts fixes de configuration/outillage sur un plus grand nombre d’unités.

Décisions relatives aux composants et aux assemblages

Optimiser la sélection des composants et les processus d’assemblage afin de réduire à la fois les coûts des circuits imprimés et les coûts de fabrication :

·Utilisez des composants CMS au lieu de DIP : les CMS peuvent être montés et soudés beaucoup plus rapidement (et donc à moindre coût) avec des machines automatiques, ce qui réduit la main-d’œuvre humaine.

·Choisissez des composants faciles à assembler : évitez, si possible, les types de composants difficiles à assembler tels que les BGA et les QFN. Ces pièces nécessitent des temps d’inspection plus longs et réduisent le rendement en production, ce qui augmente le coût d’assemblage.

·Utilisez des composants en conditionnement bobine/plateau : les bandes découpées et les composants en vrac nécessitent une manipulation manuelle, ce qui représente un gaspillage de main-d’œuvre coûteuse.

·Réutiliser des conceptions de circuits éprouvées : accepter de légères augmentations de coût sur les composants (au lieu de concevoir un circuit entièrement nouveau) afin d’économiser sur les coûts de développement pour les produits à faible volume.

·Utilisez des modules pré-certifiés. Pour les applications sans fil/RF, envisagez d’utiliser uniquement un module pré-certifié — par exemple, Wi-Fi ou Bluetooth — et évitez de concevoir des circuits RF personnalisés. De cette façon, vous n’aurez pas à effectuer de coûteux tests de certification ni à réaliser une conception de PCB complexe.

Évitez les coûts cachés

Travaillez avec des fabricants proposant une tarification transparente et des services supplémentaires afin d’éviter tout coût imprévu :

·Sélectionner les fabricants avec des produits complémentairesAnalyse DFM (conception pour la fabricabilité)La DFM aide à détecter les défauts de conception dès le début et permet ainsi de réduire les coûts.

·Réutiliser les montages/outillages : dans le cas de commandes répétées, les gabarits et outils spéciaux pour le perçage peuvent être réutilisés afin de réduire le coût des montages qui doivent être fabriqués uniquement.

·Optimiser les tests : des tests rentables, tels que les tests à sondes mobiles, doivent être utilisés pour les commandes de faible volume, tandis que les tests ICT sont réservés aux commandes en grande quantité.

·Négociez les frais de mise en place/ingénierie : « De nombreux fabricants suppriment leurs frais de mise en route pour les commandes en gros ou récurrentes, il vaut donc toujours la peine de demander. »

Conclusion

Il s’agit d’un calcul complexe, car il repose sur des centaines de facteurs, notamment le matériau du substrat, le nombre de couches, la taille de la commande et le délai de livraison. C’est un exercice d’équilibre entre performances et fabricabilité, qui exige d’éviter de sur-spécifier les matériaux ou les conceptions lorsque l’utilisation finale n’est pas critique, de tirer parti des économies d’échelle et de s’en tenir aux pratiques de fabrication standard. Il est également préférable de travailler avec un fabricant expérimenté pour les circuits à forte complexité comme les flex, RF ou HDI, car une fabrication à bas coût conduit finalement à de faibles rendements et à des coûts de retouche élevés.

Lorsqu'il s'agit d'une production de circuits imprimés fiable et rentable, que ce soit pour le prototypage, la production de circuits imprimés en petite série ou la production de masse à grand volume, pcbcart est le partenaire de confiance des concepteurs électroniques et des entreprises du monde entier. En tant queFournisseur de services de fabrication et d’assemblage de circuits imprimés, pcbcart fournit des solutions complètes pour divers types de PCB, allant des PCB rigides monocouches de base aux PCB haute fréquence sophistiqués, PCB flexibles et PCB rigides-flex. pcbcart est spécialisé dans la production de PCB en fonction du budget et des exigences de performance des clients et offre une expertise d’optimisation pour la conception ainsi que pour la fabrication de PCB de haute qualité au meilleur prix. En utilisant les services de production de PCB de pcbar cart, les clients peuvent traduire efficacement et avec efficience leurs conceptions électroniques en réalité sans engager de coûts supplémentaires pour les services de fabrication et d’assemblage de PCB.

Ressources utiles

•Service d’approvisionnement en composants

•Service d’assemblage de PCB en petite série

•Tutoriel de conception de PCB avec Altium Designer

•Tutoriel de conception de PCB avec KiCAD

•Comment générer des fichiers Gerber à partir de différents logiciels de conception de PCB

•Comment générer des fichiers de perçage NC à partir de différents logiciels de conception de PCB

•Substrat IC PCB