Avec l’adoption massive des composants à puce et de la technologie de montage en surface (SMT) par l’industrie électronique, les circuits imprimés (PCB) traditionnels utilisant des stratifiés organiques comme matériau de substrat évoluent vers une haute précision, une haute densité et une grande fiabilité. En tant que type relativement nouveau de circuits imprimés, les PCB en céramique ont suscité une attention considérable de la part de l’industrie, car ils sont considérés comme une solution efficace pour atteindre la miniaturisation des produits électroniques modernes et de la technologie d’assemblage électronique. Ainsi, cet article fournira une présentation complète des PCB en céramique en termes de caractéristiques, de catégories, de méthodes de fabrication et d’applications.

• Pour la mise en œuvre de produits électroniques miniaturisés

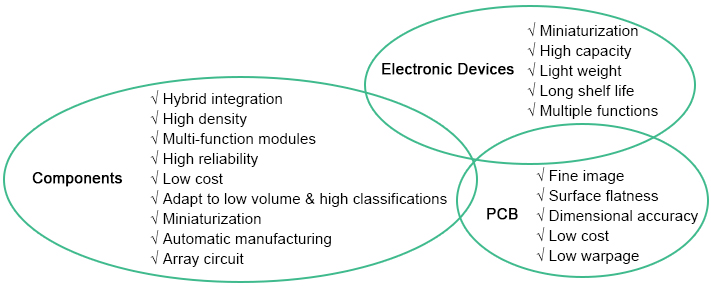

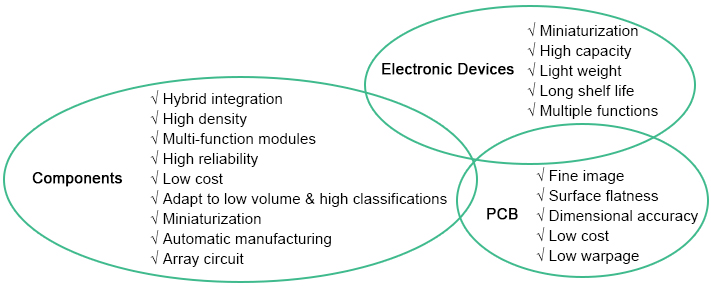

Jusqu’à présent, la société humaine évolue vers une société de l’information et les informations et données disponibles, prêtes à être traitées par des dispositifs électroniques, rendent urgente la miniaturisation de ces derniers, tels que les appareils de télécommunication, les ordinateurs et les équipements de contrôle automatique. Au cours des 10 dernières années, la miniaturisation a été principalement réalisée grâce à l’application de la technologie de microfabrication des puces à semi-conducteurs. Jusqu’à maintenant, tant la LSI (intégration à grande échelle) que la VLSI (intégration à très grande échelle) n’ont cessé de progresser vers une intégration plus poussée, une plus grande échelle et une vitesse plus élevée, et l’application de la technologie de microfabrication demeure une solution initiale à la miniaturisation de l’électronique. Après tout, lorsqu’il s’agit de dispositifs ou de systèmes électroniques, en dehors des multiples LSI et composants passifs, les fonctions de circuit ne peuvent pas être mises en œuvre sans le traçage nécessaire aux connexions. Par conséquent, la manière d’assembler le nombre maximal de composants sur la surface d’un circuit imprimé de dimensions minimales constitue une autre préoccupation pour l’assemblage électronique. La relation actuelle entre les exigences du marché, les composants et les PCB peut être résumée dans la figure suivante.

• Défi auquel sont confrontés les PCB traditionnels

Fabriqués par un procédé soustractif, les circuits imprimés traditionnels utilisant comme matériau de substrat des stratifiés organiques tels que l’époxy, le polystyrène et le polytétrafluoroéthylène sont employés pour l’assemblage de circuits depuis la seconde moitié des années 1950. Même aujourd’hui, alors que les VLSI sont largement utilisés, ils restent encore largement employés. Cependant, avec l’avènement de la technologie SMT et l’amélioration constante du niveau d’intégration des circuits à semi-conducteurs, les circuits imprimés traditionnels doivent faire face aux défis suivants lorsqu’ils sont utilisés dans des produits électroniques à haute fiabilité.

a. Défi de dissipation de chaleur

Avec l’application de plus en plus large des VLSI et la tendance de développement de la technologie SMT, les circuits imprimés à base de stratifiés organiques sont fortement mis au défi en matière de dissipation thermique au niveau de la conception, en raison de la faible conductivité thermique de la plupart des circuits imprimés ordinaires. Néanmoins, la céramique présente une conductivité thermique 90 fois supérieure à celle de la fibre de verre époxy, ce qui permet un excellent refroidissement par conduction. De plus, les composants sur les circuits imprimés en céramique présentent généralement une température de jonction (Tj) plus basse que sur les circuits imprimés ordinaires.

b. Défi de compatibilité CTE

La technologie SMT, devenue populaire au cours de la première moitié des années 1980, influence l’ensemble de l’industrie de l’assemblage électronique. Comme la SMT permet de souder directement les composants électroniques sur les deux faces du PCB, comparée à la THT (technologie traversante), elle entraîne une réduction des coûts et une fiabilité accrue. En outre, elle facilite la mise en œuvre de l’automatisation et permet de réduire la taille des circuits des cinq sixièmes.

Certains boîtiers fiables, comme les LCC (leadless chip carrier), sont très compatibles avec les exigences de la technologie SMT, mais ils ne résistent généralement pas aux contraintes induites par les cycles thermiques. Par conséquent, la fiabilité des LCC est mise en doute du point de vue de l’assemblage sur circuit imprimé, car l’incompatibilité de CTE (coefficient de dilatation thermique) entre les LCC et le matériau du PCB conduit à des défaillances de brasage. C’est ainsi que les PCB en céramique sont apparus. Les PCB en céramique sont capables de fournir des solutions optimales pour contrer les défaillances dues aux cycles thermiques, car ils présentent un CTE compatible avec celui des boîtiers céramiques sans broches et offrent une conductivité thermique plus élevée, une meilleure stabilité et une plus grande inertie.

Propriétés des circuits imprimés en céramique

Par rapport aux circuits imprimés traditionnels dont les matériaux de substrat sont la fibre de verre époxy, le polyimide, le polystyrène et la résine phénolique, les circuits imprimés en céramique présentent les propriétés suivantes :

• Excellente conductivité thermique

• Résistant à l’érosion chimique

• Intensité mécanique agréable

• Compatible avec le CTE des composants

• Mise en œuvre facile d’un traçage haute densité.

En raison des fonctions de plus en plus multiples, de la miniaturisation et de la haute vitesse des dispositifs électroniques ainsi que de l’augmentation de la taille des circuits intégrés, des exigences plus rigoureuses doivent être imposées aux circuits imprimés en céramique en termes de CTE, de conductivité thermique, de pertes, de constante diélectrique et de résistance de couche. On peut estimer que les circuits imprimés en céramique seront de plus en plus demandés, avec le nitrure d’aluminium, la mullite et la vitrocéramique comme matériaux de substrat.

Classifications des PCB en céramique

Conformément aux méthodes de fabrication des circuits imprimés en céramique, ils peuvent être classés en trois catégories : circuit imprimé en céramique co-frittée à haute température, circuit imprimé en céramique co-frittée à basse température et circuit imprimé en céramique à couche épaisse.

• Circuit imprimé en céramique co-frittée à haute température (HTCC)

En tant que méthode de fabrication traditionnelle, la co-cuisson à haute température est réalisée en mélangeant de l’oxyde d’aluminium avec un adhésif, un plastifiant, un lubrifiant et un solvant, ce qui permet d’obtenir des céramiques brutes par formage au rouleau et enduction par rideau, puis de réaliser le traçage de circuits sur des métaux réfractaires tels que le tungstène et le molybdène. Ensuite, après la découpe et le laminage, le matériau est placé dans un four à haute température, entre 1600 °C et 1700 °C, pour une cuisson de 32 à 48 heures. Afin d’empêcher l’oxydation du tungstène et du molybdène à haute température, la cuisson doit être effectuée dans un gaz réducteur tel que l’hydrogène ou un gaz mixte.

Les circuits imprimés en céramique fabriqués par co-frittage à haute température peuvent être utilisés sur des cartes de petite taille, des cartes dérivées ou des circuits porteurs. En ce qui concerne les cartes de grande taille, cependant, les circuits imprimés en céramique co-frittés à haute température sont mis à l’épreuve en raison de leur tolérance de retrait inadaptée, de leur gauchissement et de la résistance de piste relativement élevée des métaux réfractaires.

• Circuit imprimé en céramique co-frittée à basse température (LTCC)

Le circuit imprimé en céramique co-frittée à basse température est fabriqué en mélangeant du verre cristallin, un composite de verre et des matériaux non vitreux avec un adhésif, pour former une feuille sur laquelle le tracé de circuit sera réalisé à l’aide d’une pâte d’or à haute conductivité. Après découpe et mise en forme précise, il est placé dans un four à gaz oxydant à une température de 900 °C pour la cuisson. Le circuit imprimé en céramique co-frittée à basse température offre une voie pour l’utilisation de pâte de métal précieux pour le tracé de circuit, et la cuisson du PCB peut être réalisée moyennant une légère amélioration du procédé de cuisson des couches épaisses. La précision du produit et la tolérance de retrait peuvent également être améliorées, et des optimisations supplémentaires doivent être mises en œuvre concernant la résistance mécanique et la conductivité thermique.

• PCB céramique à couche épaisse

La pâte d’or à couche épaisse et la pâte diélectrique sont imprimées de manière répétée et alternée sur une base céramique, puis subissent une cuisson à une température inférieure à 1000 °C. Bien que ce type de technologie de fabrication soit optimal pour la production à grande échelle de PCB en céramique et présente un nombre de couches d’assemblage relativement élevé, son application est limitée en raison du coût élevé de l’or, qui empêche également la précipitation de la pâte à braser. Par conséquent, une technologie de circuits en cuivre à couche épaisse multicouche a été développée, qui constitue le type de PCB en céramique le plus remarquable et le plus répandu. Afin d’empêcher l’oxydation du cuivre, ce type de PCB en céramique doit être cuit dans un gaz azoté, ce qui représente le point clé de cette technologie. En outre, la pâte diélectrique est formée dans un environnement d’azote en fonction de structures d’interconnexion multicouches complexes, ce qui constitue également une technologie centrale.

Champs d’application des circuits imprimés en céramique

Les circuits imprimés en céramique sont largement utilisés en raison de leur haute conductivité thermique, de leur faible CTE, de leur résistance à l’érosion chimique et de leur faible constante diélectrique.

• Module de mémoire

La société AGC du Japon a créé un module de mémoire SRAM de 1 Mbit en tirant parti d’un circuit imprimé en céramique multicouche contenant 4 puces IC, contribuant ainsi à une grande fiabilité et à une assemblage à haute densité. La société Vitarel des États-Unis a créé des missiles, des produits de télécommunication et des produits aérospatiaux avec des circuits imprimés en céramique. La caractéristique commune qu’ils partagent tous réside dans le fait qu’ils peuvent être utilisés dans des environnements extrêmes. Au niveau de l’ogive, le circuit imprimé en céramique multicouche et les composants d’encapsulation qu’il porte présentent une résistance suffisante en termes d’intensité et de résistance aux chocs et aux vibrations.

• Module de réception/transmission

La société américaine Westinghouse a produit un module de réception/émission pour radar avec un circuit imprimé céramique. Le nitrure d’aluminium se caractérise par une conductivité thermique élevée et un faible CTE, posant une base solide pour l’application des circuits imprimés céramiques dans les modules de réception/émission.

• Carte d’interconnexion multicouche

Pour être compatibles avec la miniaturisation des produits électroniques, les circuits imprimés en céramique peuvent accueillir davantage de composants sur une même surface de carte, ce qui offre plus de possibilités aux circuits imprimés en céramique dans les applications de cartes d’interconnexion multicouches.

• PCB analogique/numérique

La société AGC du Japon a tiré parti des circuits imprimés LTCC pour produire des cartes PCB analogiques/numériques, de sorte que la capacité parasite puisse être réduite d’environ neuf dixièmes. Cela permet non seulement de surmonter efficacement les interférences de diaphonie dans le routage des circuits, mais aussi de réduire le volume et le poids du circuit.

Dans l’ensemble, les circuits imprimés en céramique ont de vastes domaines d’application grâce à leur conductivité thermique élevée, leur faible CTE et leur faible constante diélectrique. Ils joueront assurément un rôle important dans les domaines d’application exigeant une grande fiabilité, une étanchéité à l’air élevée et une conductivité thermique élevée. Vous pouvez contacter notre équipe commercialesur cette pagepour un devis gratuit de fabrication de PCB en céramique.

Demandez dès maintenant votre devis personnalisé de PCB en céramique auprès de PCBCart

Ressources utiles

•Introduction et catégories des circuits imprimés

•Guide de sélection des matériaux pour circuits imprimés

•PCBCart propose un service complet de fabrication de circuits imprimés

•Service avancé d’assemblage de PCB de PCBCart