PCB ajouté avec succès à votre panier

Comparaison des technologies de brasage utilisées dans le brasage par refusion au plomb et sans plomb

Les MVC désignent les composants les plus vulnérables (MVC) lors de la refusion, tels que les condensateurs électrolytiques en aluminium à diélectrique liquide, les connecteurs, les commutateurs DIP, les LED, les transformateurs, le matériau du substrat de PCB (Printed Circuit Board), etc. Les composants au plomb et sans plomb diffèrent les uns des autres quant à leur capacité à supporter la refusion.

• Composants principaux

Étant donné que la température de pointe lors du brasage par refusion au plomb ne dépassera pas 230 °C, la résistance à la chaleur des MVC doit être fixée à 240 °C, y compris pour tous les outils de brasage fabriqués par les industriels, les équipements de brasage et les matériaux auxiliaires utilisés pour le brasage, qui sont tous conçus et sélectionnés sur la base d’une résistance à la chaleur de 240 °C.

• Composants sans plomb

La température de pointe lors du brasage par refusion sans plomb peut atteindre 250 °C, de sorte que la résistance thermique minimale des MVC doit être fixée à au moins 260 °C. Par conséquent, tous les outils de brasage fabriqués par les industriels, les équipements de brasage et les matériaux auxiliaires utilisés pour le brasage doivent être conçus et sélectionnés sur la base d’une résistance thermique de 260 °C.

Ingrédient de la pâte à braser couramment utilisée en refusion

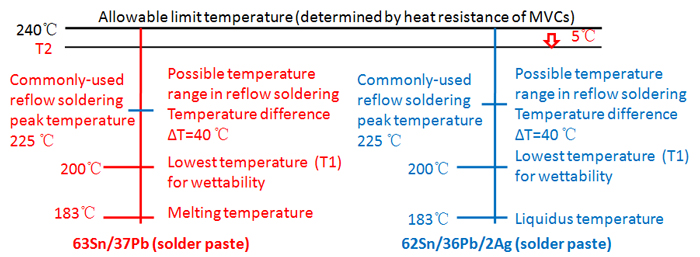

• Brasage par refusion au plomb

Équivalent au brasage à la vague au plomb, le brasage par refusion au plomb utilise la même pâte à braser couramment employée, à savoir la pâte à braser eutectique Sn37Pb et la pâte à braser Sn36Pb2Ag.

• Brasage par refusion sans plomb

Les composants de l’alliage dans la pâte à braser utilisée pour le brasage par refusion sans plomb comprennent principalement :

a. Pâte à braser SAC305. En tant que l’un des éléments les plus largement utilisés dans l’industrie moderne, elle présente une température de fusion comprise entre 217 °C et 220 °C.

b. Pâte à braser SAC387. En tant que composition eutectique de l’alliage SnAgCu, la SAC387 présente une température de fusion de 217 °C, à laquelle elle est capable d’effectuer la transition solide-liquide. En raison de sa faible température de fusion, elle est principalement utilisée dans certains produits spécialisés, par exemple dans des applications militaires.

Plage de température de pointe pour le brasage par refusion

• Brasage par refusion au plomb

En ce qui concerne les produits simples, la plage de température de pointe lors du brasage par refusion au plomb est de 205 °C à 220 °C. En revanche, pour les produits complexes tels que certains boîtiers de circuits intégrés (IC), la température de pointe peut atteindre 225 °C, comme indiqué dans la figure ci-dessous.

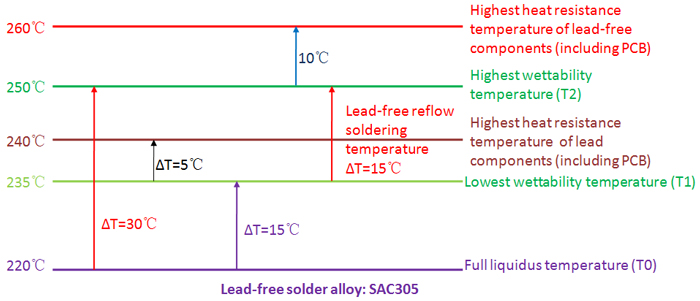

• Brasage par refusion sans plomb

En ce qui concerne le brasage par refusion sans plomb, si la température de pic la plus basse est de 235 °C dans un procédé de refusion pratique, la température de pic la plus élevée sera déterminée par la différence de température (ΔT) sur la carte PCB, laquelle est toutefois déterminée par la taille de la carte, l’épaisseur de la carte PCB, le nombre de couches, l’implantation des composants, la répartition des couches de cuivre, la taille des composants et leur capacité thermique. Les cartes PCB grandes et épaisses, sur lesquelles sont assemblés des composants volumineux et complexes, présentent typiquement un ΔT pouvant atteindre 20 °C à 25 °C. Par conséquent, la température de pic doit être minimisée afin de prolonger le temps de préchauffage et de brasage par refusion, comme l’indique la figure suivante.

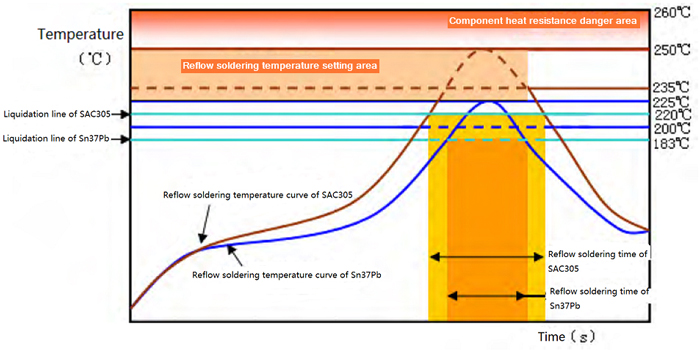

Courbe temps-température de brasage par refusion

La comparaison des courbes temps-température entre le brasage par refusion au plomb et sans plomb est illustrée dans la figure suivante.

Comparaison auto-alignée des capacités entre le brasage par refusion au plomb et sans plomb

• Brasage par refusion au plomb

Lorsque la pâte à braser au plomb (Sn37Pb, Sn36Pb2Ag) est appliquée avec le PCBétat de surfaceétant HASL Sn37Pb ouOSP, si les composants assemblés s’écartent des pastilles de 50 %, l’auto-alignement peut être correctement réalisé.

• Brasage par refusion sans plomb

a. Comme l’air participe au brasage par refusion, la pâte à braser SAC305 est appliquée avec une finition de surface des pastilles PCB de type ENIG et OSP et des joints de brasure SAC305. Si les composants assemblés s’écartent des pastilles de 25 %, l’auto-alignement peut être correctement réalisé.

b. Comme l’azote intervient dans le brasage par refusion, une pâte à braser SAC305 est appliquée avec une finition de surface des pastilles PCB de type ENIG et OSP, et des joints de soudure SAC305. Si les composants assemblés s’écartent des pastilles de 50 %, l’auto-alignement peut également être bien réalisé.

Comparaison de la procédure d’élimination du plomb entre les joints de soudure au plomb et sans plomb

Rome ne s’est pas construite en un jour. Une transition totale ne peut jamais être réalisée en un seul pas, en passant d’un système de brasage entièrement SnPb à un système de brasage totalement sans plomb. Un processus transitoire, où des éléments au plomb et sans plomb coexistent, est indispensable. Cela s’explique par le fait que les différents départements de l’industrie de fabrication électronique ne parviennent pas à rester synchronisés en ce qui concerne le calendrier et la préparation technologique du sans plomb. En conséquence, des défauts de brasage ont tendance à apparaître au cours de ce processus transitoire.

• Compatibilité ascendante

Par exemple, lorsque de la pâte à braser sans plomb SAC est utilisée pour souder des joints de soudure BGA (ball grid array) au plomb, une compatibilité ascendante se produit, ce qui découle du fait que le calendrier sans plomb des distributeurs de composants est plus tardif que celui des fabricants de PCB. Dans cette situation, les joints de soudure BGA fondent d’abord et se répandent sur une pâte à braser dont l’alliage ne fond pas, entraînant un affaissement important et l’oxydation des billes de soudure au plomb. En conséquence, des vides et des inclusions internes de scories non métalliques seront générés en raison de la difficulté à expulser le solvant de flux et les contaminants présents dans la pâte à braser, ce qui est inacceptable.

• Compatibilité ascendante

Lorsque la soudure sans plomb doit être utilisée conjointement avec une pâte à braser au plomb, une compatibilité rétrograde se produit. La pâte à braser (SnPb) déposée sur le pad fond, mais les billes de soudure SAC ne fondent pas encore. Le plomb se dissipe alors vers les limites des particules cristallines des billes de soudure qui ne sont pas totalement fondues. La distance à laquelle le plomb peut se dissiper dans les billes de soudure SAC dépend de la température de refusion réglée et de la rapidité avec laquelle la soudure SnPb de la pâte à braser fond. En conséquence, les joints de soudure sont irréguliers et instables.

Pour obtenir une qualité et une fiabilité supérieures des joints de soudure, la courbe temps-température de refusion doit être réajustée afin que les billes de soudure SAC puissent être complètement fondues et que le plomb contenu dans la pâte à braser SnPb soit parfaitement mélangé avec les billes de soudure SAC fondues.

Comparaison du taux de refroidissement entre les procédures de brasage par refusion au plomb et sans plomb

• Brasage par refusion au plomb

Étant donné que la température de pointe du brasage par refusion au plomb est inférieure à celle du brasage par refusion sans plomb et que la chaleur accumulée par les composants soudés n’est pas si élevée, il suffit que la vitesse de refroidissement de l’unité de refroidissement soit maintenue à 3 à 4 °C/s.

• Brasage par refusion sans plomb

Étant donné que le brasage par refusion sans plomb se caractérise par une température élevée et une accumulation de chaleur plus importante, afin d’éviter que les joints de soudure ne mettent trop de temps à refroidir et à se solidifier et que les particules cristallines ne grossissent, l’accélération du refroidissement peut également empêcher la ségrégation. Par conséquent, l’équipement de refroidissement du four de refusion doit présenter une vitesse de refroidissement plus élevée afin que la température des joints de soudure puisse diminuer rapidement. La vitesse de refroidissement requise est généralement de 5 à 6 °C/s.

Influence de la vitesse de refroidissement sur la résistance au fluage

• Influence de la vitesse de refroidissement des soudures sans plomb sur la résistance au fluage

a. L’amélioration de la vitesse de refroidissement augmente la résistance au fluage des dispositifs, car un refroidissement rapide modifie la microstructure. Les petites dendrites formées par un refroidissement rapide et les particules d’Ag3Sn dans le substrat renforcent la résistance à la rupture du contact, de sorte que la résistance au fluage des joints de soudure est améliorée.

b. Un refroidissement lent permet aux particules cristallines de croître, ce qui tend à provoquer la formation et l’extension de fissures. L’amélioration de la résistance au fluage du SnAg dissipe principalement les particules allouées ayant une fonction de renforcement.

• Influence de la vitesse de refroidissement de la soudure au plomb sur la résistance au fluage

Contrairement à l’alliage SAC, le plomb prendra une forme sphérique lorsque la brasure eutectique au plomb subit un refroidissement rapide, et toutes les phases seront affinées en cas d’accélération de la vitesse de refroidissement. Cependant, la différence réside dans le fait que le plomb présente une dureté plus faible que le substrat Sn et une teneur plus élevée que l’Ag dans les alliages SnAg et SAC.

PCBCart propose des techniques de fabrication de brasage au plomb et de brasage sans plomb pour l’assemblage de circuits imprimés

Nous comprenons que différents projets nécessitent différentes techniques de soudure. Afin de répondre à toutes les exigences de nos clients, nous proposons à la fois des techniques de fabrication de soudure au plomb et de soudure sans plomb pour l’assemblage de circuits imprimés. Vous voulez savoir combien coûtera votre travail d’assemblage de PCB ? Cliquez sur le bouton suivant pour obtenir un devis PCBA, cela ne vous coûtera pas un centime !

Demande de devis pour l’assemblage de PCB - Soudure avec/plomb ou sans plomb

Ressources utiles

•Service complet de fabrication de circuits imprimés

•Service avancé d’assemblage de PCB avec plusieurs options à valeur ajoutée

•Introduction à la technologie de fabrication de circuits imprimés sans plomb

•Comparaison entre la procédure de fabrication de brasage au plomb et de brasage sans plomb dans les PCBA

•Contraste des technologies de brasage utilisées dans le brasage à la vague au plomb et sans plomb

•Comparaison de la fiabilité entre les joints de soudure au plomb et sans plomb