Les circuits imprimés (PCB) de puissance jouent un rôle essentiel dans les applications critiques telles que les véhicules électriques (VE), les systèmes d’énergie renouvelable, les machines industrielles et les dispositifs médicaux. Ces PCB doivent supporter des tensions élevées, des courants importants et des charges thermiques sévères tout en garantissant la fiabilité, la sécurité et la conformité aux normes internationales.

Par rapport aux circuits imprimés standard, les cartes d’électronique de puissance sont confrontées à des défis uniques : chaleur excessive due aux pertes résistives, interférences électromagnétiques (EMI) causées par la commutation à haute fréquence, et risque d’arc électrique ou de dégradation des composants dans les applications à haute énergie. Le développement de circuits imprimés robustes pour l’électronique de puissance exige une approche de conception de bout en bout, englobant l’optimisation du routage, la science des matériaux, la sélection des composants, la gestion thermique et la conformité réglementaire. Ce guide intègre l’expertise en ingénierie de PCBCart et les meilleures pratiques de l’industrie afin de fournir un cadre solide pour la conception de circuits imprimés d’électronique de puissance performants, sûrs et robustes.

1. Principaux défis dans les circuits imprimés d’électronique de puissance

Les circuits imprimés en électronique de puissance se situent à l’intersection des performances électriques et thermiques, où même de légères erreurs de conception peuvent entraîner des défaillances importantes. Les principaux défis sont les suivants :

· Densité de puissance élevée: Des composants tels que les convertisseurs de tension, les MOSFET et les IGBT gèrent des courants dépassant 10 A et des tensions allant de plusieurs centaines à plusieurs milliers de volts, générant une chaleur importante due aux pertes I²R. Une dissipation thermique efficace est essentielle pour éviter la dégradation des composants.

· EMI et intégrité du signal: Le taux de commutation élevé des convertisseurs AC/DC crée des boucles à fort di/dt (courant en fonction du temps), qui rayonnent et conduisent des interférences électromagnétiques (EMI). Ces interférences peuvent perturber les circuits analogiques sensibles (par exemple, les capteurs) ou enfreindre les exigences réglementaires (par exemple, FCC Part 15, CISPR).

· Contrainte thermique: Les écarts entre les coefficients de dilatation thermique (CTE) des matériaux de PCB et des composants provoquent un délaminage, des fissures dans les joints de soudure ou une défaillance structurelle due aux cycles de température.

· Risques pour la sécurité: Les nœuds haute tension présentent des risques de choc électrique ou d’arc électrique, nécessitant une isolation stricte (distance d’isolement/ligne de fuite) et des composants de protection (fusibles, diodes TVS).

· Limitations matérielles: Les matériaux de circuits imprimés standard tels que le FR-4 manquent de la conductivité thermique et de la tenue en tension nécessaires pour les applications de forte puissance, ce qui impose l’utilisation de substrats spécialisés (par exemple, céramiques, stratifiés PTFE).

PCBCart répond à ces défis grâce à des outils de conception personnalisés (par exemple, des calculateurs de largeur de piste, des outils de simulation EMI) et à des guides de conception, aidant les ingénieurs à minimiser les risques dès les premières phases de développement.

2. Méthodes de conception pour la disposition centrale des circuits imprimés en électronique de puissance

La conception du routage est la base des PCB d’électronique de puissance fiables, car elle affecte directement la répartition de la chaleur, les EMI et l’intégrité de la puissance. Les méthodes suivantes intègrent trois perspectives industrielles pour atteindre des performances optimales.

2.1 Placement stratégique des composants

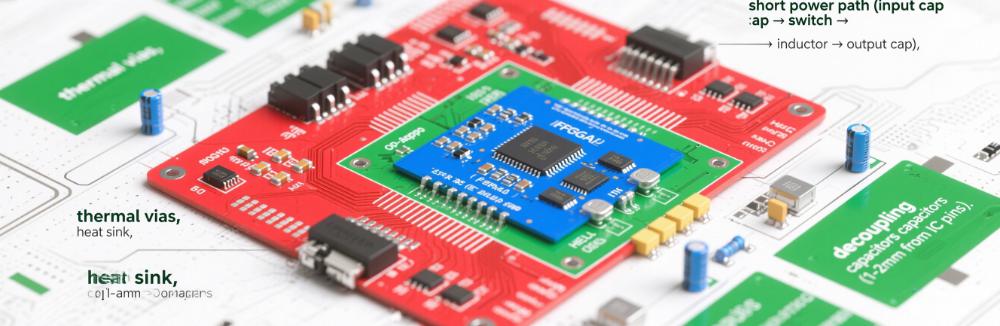

Le placement des composants détermine les points chauds thermiques, la longueur des pistes et le couplage EMI, ce qui en fait une priorité absolue dans la conception du routage. Les principales directives incluent :

· Donner la priorité aux composants à forte puissance: Positionner les composants à fort courant (par exemple, convertisseurs de tension, transistors de puissance, redresseurs) à l’intérieur de la carte (et non sur les bords) afin d’éviter les contraintes mécaniques et de permettre l’accès aux structures de dissipation thermique. Veiller à ce que les pistes associées soient suffisamment larges pour supporter les courants nominaux (voir la section 2.2 pour la largeur des pistes).

· Séparer les sources de chaleur: Placez les éléments générateurs de chaleur (par exemple, MOSFET de puissance, diodes, régulateurs linéaires) à proximité de dissipateurs thermiques, de vias thermiques ou de larges plans de cuivre afin de faciliter la dissipation de la chaleur. Évitez de regrouper ces composants (pour prévenir les points chauds localisés) ; utilisez un placement linéaire réparti pour une diffusion thermique uniforme.

· Centraliser les composants numériques: Les composants numériques fortement intégrés (par ex. microcontrôleurs, FPGA) génèrent une chaleur modérée et doivent être placés au centre du PCB. Cette position équilibre l’évacuation de la chaleur et réduit le couplage thermique avec les circuits analogiques sensibles (par ex. capteurs de courant).

· Minimiser la longueur des chemins d’alimentation: Regroupez les composants de l’alimentation (par exemple, condensateurs d’entrée, circuits intégrés de conversion DC-DC, inductances, condensateurs de sortie) aussi près que possible les uns des autres. Des pistes à fort courant plus courtes réduisent l’inductance parasite, qui provoque des pics de tension et des interférences électromagnétiques (EMI). Par exemple, placer le condensateur d’entrée, l’interrupteur, l’inductance et le condensateur de sortie sur la même couche élimine les discontinuités d’impédance dues aux vias — PCBCart'sGuide de conception en électronique de puissancecomprend des exemples spécifiques à l’application.

· Séparer les sous-groupes fonctionnels: Divisez le PCB en groupes fonctionnels (par exemple, conversion de puissance, commande, mesure) afin d’isoler les sources de bruit des circuits sensibles. Par exemple, placez les composants de commande analogiques (par exemple, amplificateurs opérationnels, capteurs à effet Hall) sur les bords, en utilisant des pistes fines et des plans de masse dédiés pour minimiser les interférences provenant des chemins de forte puissance.

· Optimiser le positionnement des calques: Placez les composants de grande taille (par ex. MOSFET, condensateurs électrolytiques) sur la couche supérieure pour éviter tout déplacement pendant la soudure ; placez les petits composants passifs (par ex. résistances, condensateurs céramiques) sur la couche inférieure pour gagner de la place. Évitez de placer des composants lourds (par ex. dissipateurs thermiques) de manière à solliciter les joints de soudure.

· Dérivation de circuit intégré de précision: Placez les condensateurs de découplage (0,1 μF à 10 μF) à 1–2 mm des broches d’alimentation des circuits intégrés et connectez-les directement à la masse. Cela fournit un réservoir d’énergie local pour répondre immédiatement à la demande de courant, en minimisant l’ondulation et le bruit sur les rails d’alimentation. Pour le bruit haute fréquence (>1 MHz), évitez d’utiliser des vias pour les condensateurs de découplage afin de prévenir l’inductance parasite — voir PCBCartDirectives de placement des condensateurs de découplagepour plus de détails.

2.2 Conception optimisée de la trace d’alimentation

Les pistes d’alimentation sont essentielles pour transporter de forts courants sans chute de tension excessive ni échauffement. Des pistes mal conçues peuvent provoquer des contraintes thermiques, des interférences électromagnétiques (EMI) ou des défaillances de composants. Les principales recommandations incluent :

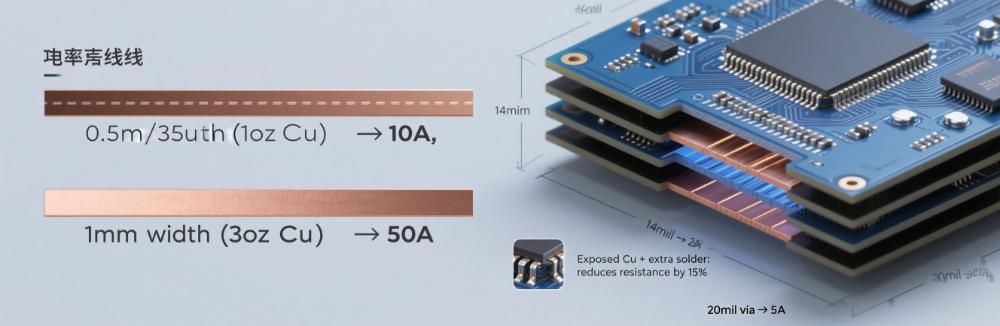

· Sélectionner une épaisseur de cuivre appropriée: Pour des courants supérieurs à 10 A, utilisez des épaisseurs de cuivre de 35 à 105 μm (1–3 oz/ft²). Un cuivre plus épais réduit la résistance (et donc la chaleur) et permet des pistes plus étroites, ce qui est crucial pour les conceptions avec des contraintes d’espace. PCBCart recommande d’aligner l’épaisseur de cuivre sur la norme IPC-2152, qui spécifie la capacité de transport de courant en fonction de l’élévation de température et des conditions ambiantes.

· Traces de taille basées sur les exigences actuelles: La largeur de la piste doit correspondre au courant prévu afin d’éviter la surchauffe. Les références sont

0,5 mm (20 mil) pour 10 A

1 mm (40 mil) ou plus pour 50 A

Réduisez toujours la capacité des pistes de 20 à 30 % pour tenir compte des courants de surtension (par exemple, le démarrage d’un moteur). Le tableau 1 fournit des recommandations supplémentaires pour du cuivre de 1 oz/pied² (0,035 mm d’épaisseur), basées sur une élévation de température de 10 °C sur les couches externes et de 20 °C sur les couches internes (pistes non proches des dissipateurs thermiques) :

| Largeur de piste | Capacité actuelle |

|---|---|

| 0,010″ | 0,8 A |

| 0,015″ | 1.2 A |

| 0,020″ | 1,5 A |

| 0,050″ | 3.2 A |

| 0,100″ | 6,0 A |

de PCBCartCalculateur de largeur de piste, capacité de courant et élévation de températuresimplifie ce processus en générant des largeurs de piste personnalisées en fonction du courant, de l’épaisseur de cuivre et des limites de température.

· Minimiser l’inductance parasite: Gardez les pistes d’alimentation aussi courtes que possible afin de réduire la surface de boucle, en particulier dans les circuits à fort di/dt (par ex. les régulateurs à découpage). Par exemple, la « boucle chaude » d’un convertisseur DC-DC (condensateur d’entrée → interrupteur → inductance → condensateur de sortie → masse) doit être aussi petite que possible pour éviter les oscillations de tension. Faites cheminer ensemble les trajets de courant et de retour afin d’annuler les champs magnétiques et de réduire les EMI..

· Utilisez les couches externes pour les pistes à fort courant: Les couches externes agissent comme des dissipateurs thermiques plus efficaces que les couches internes (exposées à l’air ambiant). Si le routage sur la couche externe n’est pas possible, utilisez plusieurs vias pour relier les zones de cuivre entre les couches. Des vias de 14 mil de diamètre peuvent supporter jusqu’à 2 A, et des vias de 20 mil jusqu’à 5 A ; pour des courants plus élevés, utilisez un maillage de vias (vias espacés de λ/20 à λ/10, où λ est la longueur d’onde du signal) afin de créer des chemins à faible impédance.

· Empêcher le couplage entre la trace de signal et la trace de puissance: Faites passer les pistes de signaux sensibles (par ex. sorties de capteurs) perpendiculairement (90°) aux pistes d’alimentation, et séparez-les par un plan de masse dans les circuits imprimés multicouches. Un routage parallèle sur des couches adjacentes provoque un couplage capacitif, dégradant l’intégrité du signal.

· Mettre à niveau les pistes avec cuivre exposé: Pour les pistes à fort courant, retirez le vernis épargne pour exposer le cuivre et ajoutez de la soudure supplémentaire. Cela augmente l’épaisseur effective du cuivre, réduisant la résistance sans élargir la piste — idéal pour les conceptions avec des contraintes d’espace. Pour les environnements difficiles, ajoutez un placage argent sur le cuivre exposé afin de résister à la corrosion.

· Répondre aux exigences haute tension: Pour des tensions supérieures à 250 V, utilisez des découpes (rainures ou encoches) pour améliorer les distances de fuite entre les chemins conducteurs, réduisant ainsi les risques d’arc électrique. Évitez les grands trous dans les zones haute tension, car ils affaiblissent l’intégrité du circuit imprimé et peuvent provoquer des fissures. PCBCartCalculateur d’espacement des conducteurs de PCB et de tensioncalcule la distance minimale d’isolement/cheminement en fonction de la tension, du matériau et des conditions ambiantes.

2.3 Stabilisation de l’alimentation par condensateur

Un réseau de distribution d’énergie (PDN) stable est essentiel pour l’électronique de puissance, car les transitoires ou ondulations de tension peuvent endommager les composants ou perturber le fonctionnement. Les condensateurs sont principalement utilisés pour stabiliser les PDN :

· Condensateurs de puissance pour courants de surtension: Utilisez des condensateurs de réserve (par ex. électrolytiques, tantale) pour fournir les courants de pointe (par ex. démarrage de moteur ou mise sous tension de circuits intégrés) et stabiliser les tensions d’entrée. La capacité minimale est calculée à l’aide de l’équation :C=Je×ΔtΔV

oùJe= courant d’appel, Δt= durée de surtension, et ΔV= chute de tension maximale admissible. Placez des condensateurs de découplage près des composants à fort courant (par exemple, entrées de MOSFET, sorties de résistances de mesure) afin de minimiser la longueur des pistes.

· Condensateurs de découplage pour le filtrage du bruit: Utilisez des condensateurs de découplage (par ex. 0,1 μF céramique) près des broches d’alimentation des circuits intégrés pour filtrer le bruit haute fréquence. Pour les systèmes multifréquences, combinez différentes valeurs de condensateurs (par ex. 10 μF pour les basses fréquences, 0,1 μF pour les hautes fréquences) afin de couvrir un spectre de bruit plus large.

· Condensateurs à faible ESR pour hautes fréquences: Sélectionnez des condensateurs avec une faible résistance série équivalente (ESR) afin de minimiser les pertes de puissance à des fréquences de commutation élevées. Les condensateurs céramiques (diélectriques X5R, X7R) sont idéaux, avec une ESR pouvant descendre jusqu’à 10 mΩ. Évitez les condensateurs au tantale humide dans les circuits haute tension (vulnérables à des défaillances catastrophiques en cas de surtension) — utilisez des condensateurs au niobium comme alternative plus sûre.

2.4 Conception du plan de masse pour la réduction du bruit

Les plans de masse réduisent le bruit, établissent des chemins de retour à faible impédance et facilitent la dissipation de chaleur. Les principaux principes de conception incluent :

· Utiliser des plans de masse solides: Utilisez des plans de masse ininterrompus (au lieu de pistes dispersées) pour obtenir une impédance plus faible pour les courants de retour élevés. Les plans pleins aident également à dissiper la chaleur des composants sensibles à la température (par exemple, les transistors de puissance).

· Séparer les masses d’alimentation et de signal: Utilisez un plan de masse dédié pour les circuits d’alimentation, relié à la masse du système en un seul point (mise à la masse en étoile). Cela empêche le bruit d’alimentation (par exemple, provenant des régulateurs à découpage) de se coupler aux circuits analogiques sensibles.

· Plans de masse double face: Danscircuits imprimés multicouches, utilisez des plans de masse sur les couches supérieure et inférieure pour absorber les EMI rayonnées et réduire le bruit de boucle de masse. Reliez ces plans avec des vias pour assurer la continuité électrique.

· Optimiser les plans de masse pour les trajets à fort courant: Disposez les plans de masse et les pistes d’alimentation à fort courant en « sandwich » afin de réduire l’inductance parasite et les EMI. Par exemple, faites passer une piste d’alimentation sur la couche supérieure et son chemin de retour sur le plan de masse adjacent pour annuler les champs magnétiques.

3. Sélection critique des matériaux pour les PCB haute puissance

La sélection des matériaux a un impact direct sur les performances thermiques, la tolérance en tension et la fiabilité mécanique. Les circuits imprimés pour l’électronique de puissance nécessitent des matériaux offrant de meilleures performances que le FR-4 conventionnel (qui présente une conductivité thermique et une tolérance en tension plus faibles).

3.1 Critères de sélection du matériau de substrat

Le substrat du PCB (stratifié) constitue la base des performances électriques et thermiques. Les principaux paramètres à évaluer sont :

Conductivité thermique (K): Mesure la capacité de conduction thermique d’un matériau. Pour les conceptions haute puissance, sélectionnez des substrats avecK>1 W/m-K. Des exemples incluent :

- Stratifiés Rogers RT (1,44 W/m·K) : idéaux pour les conceptions haute puissance grâce à une gestion thermique supérieure et à une faible perte diélectrique.

- Céramiques (alumine, nitrure d’aluminium) : OffreKvaleurs allant jusqu’à 200 W/m·K mais sont fragiles et plus coûteuses.

- Stratifiés en PTFE (Téflon) : offrent une bonne conductivité thermique et une tenue en tension, adaptés aux circuits de puissance haute fréquence.

- Évitez le FR-4 (K≈0,25 W/m-K) dans les applications à haute puissance, car il inhibe la dissipation de chaleur.

Température de transition vitreuse (Tg): La température à laquelle le substrat ramollit. Sélectionnez des substrats avecTg≥20°Cau-dessus de la température de fonctionnement maximale du PCB. Par exemple, si le PCB fonctionne à 170 °C, choisissez un substrat avecTg≥190°C. Des substrats comme Pyralux AP, Nelco N7000-2HT et ISOLA 370HR répondent à cette exigence.

Coefficient de dilatation thermique (CDT): Veillez à ce que le CTE du substrat corresponde à celui des composants (par exemple, cuivre, silicium) afin d’éviter les contraintes mécaniques lors des variations de température. Un CTE non adapté peut provoquer un délaminage ou une défaillance des joints de soudure. Par exemple, les stratifiés Rogers ont un CTE d’environ 14 ppm/°C (axe x-y), correspondant presque à celui du cuivre, 17 ppm/°C.

Indice de suivi comparatif (CTI): Caractérise la résistance d’un matériau au cheminement électrique (fuite de courant de surface). Les applications haute tension nécessitent des matériaux avec des valeurs de CTI élevées pour éviter les amorçages. Le CTI est classé en groupes (Tableau 2) :

| Groupe CTI | Plage CTI (V) | Matériaux typiques |

|---|---|---|

| Je | ≥ 600 | PTFE, Céramiques |

| II | 400–599 | Stratifiés haute performance |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | Stratifiés à faible coût |

De PCBCartGuide de conception des matériaux de PCBfournit des informations CTI détaillées pour les substrats, permettant aux ingénieurs de sélectionner des matériaux répondant aux exigences de tension.

Teneur en résine et trame de verre: Les applications haute tension nécessitent des substrats à forte teneur en résine (>50 %) et des trames de verre fines (par ex. 1080, 2113, 2116). La réduction des vides (poches d’air) entre les couches diminue le risque de formation de filaments anodiques conducteurs (CAF), un mécanisme de défaillance par électromigration du cuivre en conditions humides. Les trames de verre fines améliorent la pénétration de la résine, réduisant encore le risque de CAF.

Agents de durcissement: Pour les applications haute tension, utilisez des substrats avec des agents de réticulation phénoliques (au lieu de la dicyandiamide, DICY). Les agents phénoliques offrent une meilleure inhibition du CAF, tandis que les matériaux à base de DICY — bien que présentant une Tg plus élevée — sont sujets à des défaillances sous de forts gradients de tension.

3.2 Optimisation de l’épaisseur et du poids du cuivre

Le cuivre est le conducteur principal dans les circuits imprimés (PCB), et son épaisseur affecte directement la capacité de transport de courant et la dissipation de chaleur. Les principales directives incluent :

· Épaisseur de cuivre pour les exigences de courantComme indiqué à la section 2.2, un cuivre de 1 oz/ft² (35 μm) suffit pour des courants inférieurs à 10 A, tandis qu’un cuivre de 3 oz/ft² (105 μm) supporte des courants supérieurs à 30 A. Pour les applications de chaîne de traction à fort courant (par exemple, les groupes motopropulseurs de véhicules électriques), PCBCart proposecircuits imprimés à cuivre épais(jusqu’à 12 oz/pi²) pour des performances améliorées.

· Épaisseur du cuivre et dissipation thermique: Un cuivre plus épais dissipe mieux la chaleur qu’un cuivre plus fin. Par exemple, une piste en cuivre de 2 oz/ft² dissipe 30 % de chaleur en plus qu’une piste de 1 oz/ft² de largeur équivalente.

· Cuivre de couche interne vs. couche externe: Utilisez un cuivre plus épais sur les couches externes (exposées à l’air) pour maximiser la dissipation thermique. Les couches internes peuvent utiliser un cuivre plus fin, car elles s’appuient sur des vias thermiques pour transférer la chaleur vers les couches externes.

4. Bonnes pratiques de choix des composants en électronique de puissance

La sélection des composants est essentielle pour maximiser l’efficacité, réduire la chaleur et garantir la sécurité. Les directives suivantes intègrent les points de vue de trois secteurs industriels afin d’aider les ingénieurs à prendre des décisions éclairées.

4.1 Composants de l’alimentation électrique

Les alimentations sont l’épine dorsale des circuits imprimés d’électronique de puissance, et leur sélection dépend des exigences de l’application (par exemple, rendement, bruit, densité de puissance).

Alimentations linéaires pour usages sensibles au bruit: Les régulateurs linéaires (par ex. LDO) présentent de faibles EMI et sont idéaux pour les applications à faible puissance et sensibles au bruit (par ex. dispositifs médicaux, équipements de laboratoire). Cependant, ils sont peu efficaces (<60 % pour de fortes chutes de tension), génèrent une chaleur importante et ne conviennent pas aux applications de forte puissance. Principales recommandations de conception :

- Choisissez des LDO avec une faible résistance thermique (θJA<50∘C/W) pour éviter la surchauffe.

- Placez les composants sensibles à la température (par exemple, les capteurs) à l’écart des régulateurs linéaires.

- Utilisez un condensateur de filtrage d’entrée pour atténuer le bruit de l’alimentation électrique.

Alimentations à découpage (SMPS) pour haute efficacité: Les SMPS (convertisseurs abaisseurs, élévateurs) atteignent un rendement >90 % en commutant rapidement les composants en marche/arrêt, ce qui réduit les pertes résistives. Ils conviennent aux applications de forte puissance (chargeurs de VE, alimentations industrielles), mais émettent plus de CEM que les régulateurs linéaires. Recommandations de conception essentielles :

- Utilisez des plans de masse solides et un blindage pour limiter les EMI.

- Sélectionnez des pilotes de grille avec une capacité de courant appropriée pour prendre en charge les vitesses de commutation de l’alimentation à découpage (SMPS).

- Ajouter des filtres d’entrée/sortie (par exemple, des filtres LC) pour réduire la tension d’ondulation et les EMI conduites.

Convertisseurs DC-DC pour la régulation de tension: Les convertisseurs DC-DC ajustent les niveaux de tension (élévation/abaissement) dans les appareils portables (par ex. les smartphones) et les applications automobiles. Sélectionnez les convertisseurs en fonction de :

-Topologie: Abaisseur (buck, step-down) pour des besoins de tension plus faible (par ex. de 12 V à 5 V), élévateur (boost, step-up) pour une tension plus élevée (par ex. de 3,7 V à 12 V), ou abaisseur-élévateur (buck-boost) pour une large plage de tension.

-Efficacité: Choisissez des convertisseurs avec un rendement >95 % à pleine charge.

-Fréquence de commutationDes fréquences plus élevées (par exemple 1 MHz) permettent d’utiliser des inductances et des condensateurs plus petits, mais augmentent les interférences électromagnétiques (EMI).

L’outil de sélection de composants de PCBCart permet aux ingénieurs de comparer les composants d’alimentation en fonction de leur rendement, de leur plage de tension et de leur taille de boîtier.

4.2 Commutateurs, diodes et semi-conducteurs

Les interrupteurs et les diodes contrôlent le flux de puissance dans les circuits, et leur sélection a un impact direct sur le rendement et la génération de chaleur.

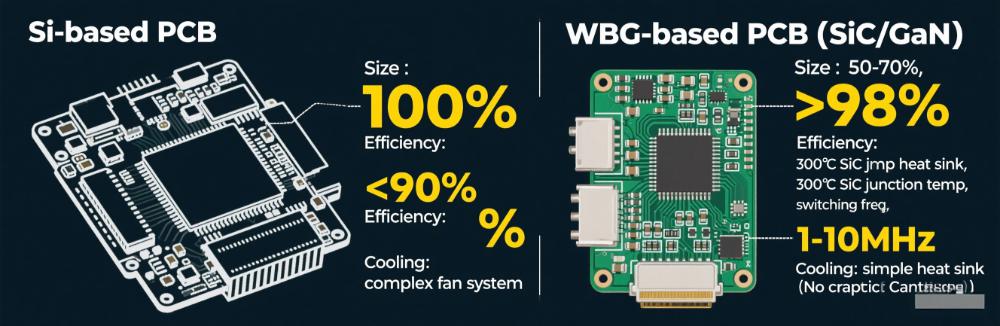

· Matériaux semi-conducteurs: Choisissez entre le silicium (Si), le carbure de silicium (SiC) et le nitrure de gallium (GaN) en fonction des exigences de l’application (Tableau 3) :

| Paramètre | Silicium (Si) | Carbure de silicium (SiC) | Nitrure de gallium (GaN) |

|---|---|---|---|

| Tension nominale | Jusqu’à 6,5 kV (IGBT) | Jusqu’à 10 kV | Jusqu’à 650 V (commercial), 1,2 kV (industriel) |

| Tolérance à la température | Jusqu’à 175 °C (jonction) | Jusqu’à 300 °C (jonction) | Jusqu’à 200 °C (jonction) |

| Fréquence de commutation | Basse (10–100 kHz) | Moyen (100 kHz–1 MHz) | Haute (1–10 MHz) |

| Efficacité | Modéré (<90 % à puissance élevée) | Élevé (>95 % à puissance élevée) | Très élevé (>98 % à haute fréquence) |

| Applications | Systèmes basse/moyenne tension (par exemple, 12 V automobile) | Systèmes haute tension (par exemple, groupes motopropulseurs de véhicules électriques, onduleurs solaires) | Systèmes à haute fréquence (par exemple, chargeurs rapides, centres de données) |

SiRentable pour les conceptions à basse tension et faible puissance, mais limité en fréquence et en température.

SiC: Utilisé dans les conceptions à haute température et haute tension (par exemple, véhicules électriques, entraînements industriels) en raison de sa capacité de gestion de haute tension et de sa résistance thermique.

GaN: Utilisé dans des applications à haute fréquence et haute densité (par exemple, alimentations d’ordinateurs portables de 65 W) en raison de pertes minimales et d’une fréquence de commutation élevée.

Commutateurs: Sélectionnez les commutateurs en fonction de la tension nominale, de la capacité de courant et de la vitesse de commutation :

-MOSFET: Convient aux applications de basse à moyenne tension (jusqu’à 1 kV) et de haute fréquence. Choisissez des MOSFET avec une faible résistance à l’état passant (Rds(sur)<100 mΩ) pour de faibles pertes de conduction.

-IGBT: Idéal pour les applications de moyenne à haute tension (jusqu’à 6,5 kV) et de fort courant (par exemple, moteurs industriels). Ils combinent la faible résistance à l’état passant des MOSFET avec la tenue en tension élevée des transistors bipolaires.

-Transistors FET en GaN: Commutation plus rapide et pertes inférieures à celles des MOSFET au Si, ce qui les rend adaptés aux alimentations à haute fréquence.

Diodes: Choisissez les diodes en fonction de la chute de tension directe, du temps de récupération inverse et de la tension nominale :

-Diodes Schottky: Faible chute de tension directe (0,2–0,5 V) et temps de recouvrement inverse rapide (<10 ns), idéal pour le redressement à haute fréquence.

-Diodes SiC: Tension nominale élevée (jusqu’à 10 kV) et résistance thermique, idéal pour la redressement de forte puissance (par ex. bornes de recharge pour VE).

-Diodes TVS: Les diodes de suppression de tension transitoire (TVS) limitent les pics de tension (par exemple, dus aux décharges électrostatiques, ESD) afin de protéger les composants sensibles. Sélectionnez des diodes TVS avec une tension de claquage légèrement supérieure à la tension de fonctionnement maximale.

4.3 Condensateurs et Inductances

Les inductances et les condensateurs stockent et transfèrent l’énergie dans les circuits de puissance, et leur sélection affecte le rendement et le bruit.

Condensateurs:

-Condensateurs céramiques: Utilisé pour le filtrage haute fréquence (0,1 μF) et le découplage. Choisir des diélectriques X5R ou X7R pour une stabilité thermique (-55 °C à 85 °C ou 125 °C).

-Condensateurs électrolytiques: Idéal pour le stockage d’énergie en vrac (par ex. 100 μF à 10 mF) dans les applications à basse fréquence. Choisissez des options longue durée de vie (par ex. 10 000 heures à 105 °C) pour une utilisation industrielle.

-Condensateurs à film: Faible ESR et tension nominale élevée (jusqu’à 10 kV), adaptées aux variateurs de moteurs haute puissance et aux onduleurs.

Inductances:

-Inductances à faible DCR: Sélectionnez des inductances avec une faible résistance en courant continu (DCR) afin de minimiser les pertes de puissance. Les inductances toroïdales sont préférées pour leur faible EMI et leur haute efficacité.

-Inductances blindées: Utilisé dans les applications sensibles aux EMI (par exemple, les dispositifs médicaux) pour réduire le bruit rayonné.

-Valeur d’inductance: Calculer l’inductance requise en fonction du courant d’ondulation et de la fréquence de commutation. Par exemple, une inductance de 1 μH convient à un convertisseur abaisseur de 1 MHz avec un courant d’ondulation de 10 %.

4.4 Résistances, fusibles et dispositifs de protection

Les dispositifs de protection protègent les composants contre les surintensités, les surtensions ou les défaillances dues aux décharges électrostatiques (ESD).

Résistances:

-Résistances de détection de courant: Utilisez des résistances de précision (tolérance <1 %) et à faible TCR (<50 ppm/°C) pour une mesure de courant précise. Sélectionnez des résistances avec une puissance nominale 2 à 3 fois supérieure à la dissipation prévue (P=Je2R).

-Résistances bobinées: Utilisé dans des applications de forte puissance (jusqu’à 100 W) en raison de sa haute densité de puissance.

-Résistances à film métallique: Utilisé dans les circuits haute fréquence (jusqu'à 100 MHz) en raison de sa faible inductance parasite.

Fusibles:

-Fusibles à action rapide: Utilisé dans les circuits à faible courant d’appel (par exemple, les circuits intégrés numériques) pour éviter les courts-circuits.

-Fusibles temporisés: Utilisé dans les circuits à fort courant d’appel (par ex. moteurs, transformateurs) pour éviter les déclenchements intempestifs.

-Considérations relatives à l’évaluation: Utiliserfusiblesavec des tensions nominales supérieures à la tension maximale de fonctionnement du circuit et des courants nominaux égaux à 1,25 fois le courant de fonctionnement normal.

Autres dispositifs de protection:

-Varistances: Offrent une résistance non linéaire qui limite les courants de surtension (par exemple, dus à la foudre) à mesure que la tension augmente.

-Diodes de protection ESD: Protéger les composants sensibles (par ex. les circuits intégrés) contre les décharges électrostatiques (jusqu’à 15 kV de décharge par contact).

4.5 Capteurs, pilotes et connecteurs

Les capteurs et les pilotes gèrent et surveillent le flux d’énergie, tandis que les connecteurs permettent un transfert fiable de puissance et de signaux.

Capteurs:

-Capteurs de courant: Utilisez des capteurs à effet Hall pour une mesure de courant non invasive (jusqu’à 1000 A) ou des résistances shunt pour une mesure précise des faibles courants (jusqu’à 100 A).

-Capteurs de température: Intégrer des thermistances NTC ou des capteurs numériques (par exemple, basés sur I2C) pour surveiller la température du PCB et déclencher l’arrêt thermique si les limites sont dépassées.

Pilotes:

-Pilotes de grille isolés: Utilisé dans les conceptions haute tension (par ex. MOSFET SiC) pour isoler les signaux de commande basse tension des chemins de puissance haute tension. Les pilotes optocouplés ou isolés par transformateur sont courants.

-Pilotes Bootstrap: Convient aux conceptions basse tension (par ex. 12 V automobile) pour piloter des MOSFET côté haut sans alimentation isolée.

Connecteurs:

-Note actuelle: Sélectionnez des connecteurs avec des courants nominaux maximum appropriés (par exemple, 30 A pour les ports de recharge de VE). Utilisez des connecteurs plaqués or ou argent pour une faible résistance et une bonne résistance à la corrosion.

-Mécanismes de verrouillage: Utilisez des connecteurs avec verrouillage sécurisé (par exemple, vis, loquets) pour éviter les déconnexions accidentelles dans des environnements soumis à des vibrations (par exemple, automobile, machines industrielles).

-Évaluation environnementale: Pour les environnements difficiles, utilisez des connecteurs avec un indice de protection IP65 ou supérieur pour les protéger contre la poussière et l’humidité.

Le guide de conception de connecteurs de PCBCart fournit des recommandations détaillées pour la sélection des connecteurs en fonction du courant, de la tension et des conditions environnementales.

5. Approches avancées de gestion thermique

La contrainte thermique est le principal mécanisme de défaillance des circuits imprimés pour l’électronique de puissance, ce qui fait de la gestion thermique une étape clé de la conception. Les approches suivantes intègrent les points de vue de trois secteurs industriels afin de maximiser la dissipation de chaleur :

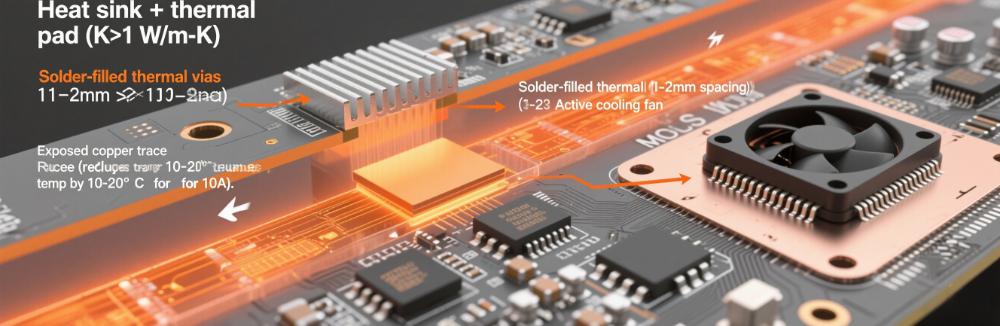

· Dissipateurs thermiques et coussinets thermiques: Monter des dissipateurs thermiques sur les composants de forte puissance (par ex. MOSFET, IGBT) en utilisant des pads thermiques ou de la pâte thermique (conductivité thermique >1 W/m-K). Dimensionner les dissipateurs en fonction des besoins de dissipation de chaleur — utiliser des dissipateurs plus grands pour les composants dissipant >10 W.

· Vias thermiques: Utiliservias thermiques(remplies de soudure ou de cuivre) pour répartir la chaleur des points chauds (par exemple, les pastilles de transistors de puissance) vers les plans de cuivre internes ou externes. Espacez les vias de 1 à 2 mm pour un transfert de chaleur optimal.

· Refroidissement actif: Pour les conceptions à haute puissance (dissipation > 50 W), utilisez des ventilateurs ou des systèmes de refroidissement liquide. Montez les ventilateurs sur les boîtiers et alimentez-les directement à partir du signal CA d’entrée (pour les convertisseurs CA/CC) ou de signaux PWM (pour les convertisseurs CC/CC) afin d’ajuster la vitesse en fonction de la température.

· Cuivre exposé et retrait du vernis épargne: Retirer le vernis épargne des pistes à fort courant et ajouter de la soudure supplémentaire. Cette technique peut réduire la température des pistes de 10 à 20 °C pour des courants de 10 A.

· Barres omnibus: Utilisez des barres omnibus en cuivre ou en aluminium pour transférer la chaleur des composants de forte puissance (par exemple, condensateurs, inductances) vers les dissipateurs thermiques. Les barres omnibus offrent une conductivité thermique élevée et une faible impédance, adaptées aux courants >100 A.

· Isolation thermique des parties sensibles: Isoler les composants sensibles (par exemple, capteurs, amplificateurs opérationnels) avec des matériaux tels que des films de polyimide afin d’empêcher les variations thermiques d’affecter leurs performances.

6. Techniques de réduction des EMI pour les PCB d’électronique de puissance

Les interférences électromagnétiques (EMI) dues à la commutation à haute fréquence peuvent perturber les circuits sensibles et empêcher la conformité réglementaire. Les techniques suivantes réduisent les EMI :

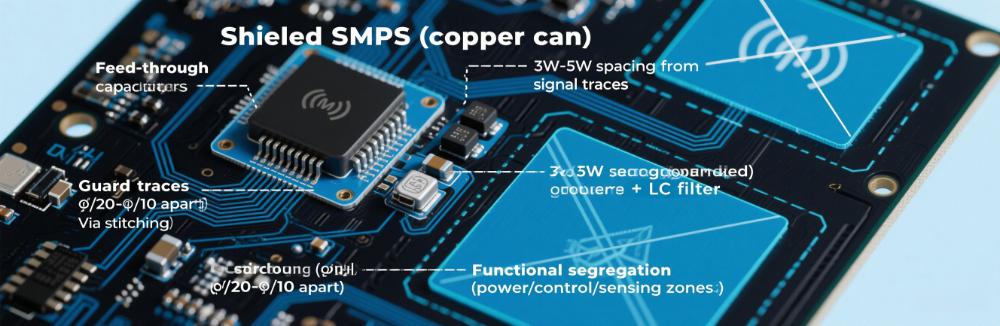

· Blindage: Protéger les sources de bruit (par ex. SMPS) à l’aide de matériaux conducteurs (par ex. boîtiers en cuivre, revêtements conducteurs). Mettre correctement les blindages à la terre pour éviter les résonances. Utiliser une cage de Faraday pour confiner les champs électromagnétiques dans les zones sensibles.

· Filtrage: Placer des condensateurs traversants ou des filtres LC à l’entrée/sortie de l’alimentation pour filtrer les EMI conduites. Utiliser des selfs de mode commun pour supprimer le bruit en mode commun (par exemple, provenant de boucles de masse).

· Traces de garde: Tracez des pistes de garde (bandes de cuivre reliées à la masse) autour des signaux sensibles au bruit (par ex. sorties de capteurs) pour les protéger contre le bruit. Maintenez un espacement de 3W à 5W entre les pistes de garde et les pistes de signal (où W = largeur de la piste de signal).

· Via couture: Utilisez des vias de couture (vias de masse près des bords du PCB) pour fournir un chemin de faible impédance vers la masse, réduisant ainsi les EMI rayonnées. Espacez les vias de λ/20 à λ/10 (λ = longueur d’onde du signal) pour des performances optimales.

· Ségrégation des circuits: Divisez le PCB en zones fonctionnelles (alimentation, commande, mesure) afin d’isoler les sources de bruit des circuits sensibles. Utilisez des plans de masse pour séparer électriquement ces zones.

7. Conformité aux normes industrielles

Les circuits imprimés d’électronique de puissance doivent être conformes aux normes internationales afin de garantir la sécurité, la fiabilité et l’interopérabilité. Les principales normes incluent :

Normes IPC:

-IPC-2221: Fournit des directives de conception de PCB (par ex. distances d’isolement/de fuite, largeur de piste, implantation des composants), essentielles pour prévenir les décharges électrostatiques (ESD) et les amorçages électriques.

-IPC-2152: Définit la capacité de transport de courant des pistes en fonction du poids de cuivre, de l’élévation de température et des conditions ambiantes — essentielle pour les conceptions haute puissance.

-IPC-6012: Spécifie les exigences de qualité de fabrication des PCB (par exemple, rigidité diélectrique, soudabilité, performances thermiques).

-IPC-A-600: Établit des critères d’acceptation visuelle pour les circuits imprimés afin de promouvoir la cohérence de fabrication.

Normes UL/IEC:

-UL 60950-1 / CEI 60950-1: Normes de sécurité pour les équipements de technologie de l’information, spécifiant les exigences d’isolation et les limites de courant de défaut.

-UL 1950 / CEI 60950: Similaire à la norme UL 60950-1 mais applicable à une gamme plus large d’équipements électroniques.

-CEI 61800: Exigences pour les systèmes d’entraînement électrique à vitesse réglable, y compris les exigences CEM et de sécurité pour les entraînements de moteurs.

Normes CEM:

-Partie 15 de la FCC: Réglemente les EMI rayonnées et conduites pour les produits électroniques commercialisés aux États-Unis.

-CISPR 22: Norme européenne CEM pour les équipements de technologie de l’information, conforme à la partie 15 de la FCC.

PCBCart propose des tests de conformité pour vérifier l’adhérence des circuits imprimés à ces normes, y compris les tests EMI/EMC, les cycles thermiques et les tests de rigidité diélectrique.

8. Précautions de sécurité pour les circuits à haute énergie

Les circuits à haute énergie (par exemple, les groupes motopropulseurs de véhicules électriques, les onduleurs industriels) présentent des risques de sécurité importants et nécessitent des protections de conception supplémentaires :

· Dégagement et ligne de fuite: Maintenir les distances minimales d’isolement (distance dans l’air entre conducteurs) et de fuite (distance de surface entre conducteurs) conformément à l’IPC-2221 et à l’IEC 60950-1. Par exemple, 2 mm d’isolement/de fuite pour des circuits de 250 V CA.

· Matériaux d’isolation: Utiliser des matériaux à CTI élevé (par ex., CTI ≥ 600) pour les circuits haute tension afin de prévenir le cheminement électrique. Appliquerrevêtement conformal(p. ex., acrylique, silicone) pour protéger contre l’humidité, la poussière et les contacts accidentels.

· Chemins de décharge sûrs: Fournir des chemins à faible résistance pour décharger l’énergie stockée dans les condensateurs, inductances et batteries. Utiliser des résistances de décharge (par ex. 1 MΩ) pour décharger les condensateurs en moins de 1 seconde après la mise hors tension.

· Conception de l’enceinte: Sélectionnez des boîtiers conformes aux normes de sécurité UL/IEC (par exemple, plastiques ignifuges, boîtiers métalliques). Assurez-vous que les boîtiers disposent d’une ventilation adéquate (par exemple, évents, emplacements pour ventilateurs) pour la gestion de la chaleur et d’un indice de protection IP65 ou supérieur pour les environnements difficiles.

· Caractéristiques de sécurité à bord: Mettre en œuvre des capteurs de température pour déclencher un arrêt thermique si la température du PCB dépasse les niveaux sûrs (par ex. 150 °C). Ajouter des fusibles aux sorties à fort courant pour se protéger contre les courts-circuits.

9. Technologies émergentes : semi-conducteurs à large bande interdite

Les semi-conducteurs à large bande interdite (WBG) (SiC, GaN) transforment l’électronique de puissance en surpassant les dispositifs en Si conventionnels. Les améliorations clés incluent :

· Efficacité accrue: Les dispositifs WBG minimisent les pertes de commutation et de conduction, permettant des alimentations électriques avec un rendement >98 % (contre <90 % pour le Si).

· Format plus réduit: Des fréquences de commutation plus élevées permettent d’utiliser des inductances, des condensateurs et des dissipateurs thermiques plus petits, réduisant la taille du PCB de 30 à 50 %.

· Tolérance à des températures plus élevées: Le SiC et le GaN supportent des températures de jonction allant jusqu’à 300 °C et 200 °C, respectivement, éliminant ainsi le besoin de systèmes de refroidissement complexes.

Les semi-conducteurs à large bande interdite (WBG) sont de plus en plus utilisés dans les véhicules électriques (SiC dans les groupes motopropulseurs), les chargeurs rapides (GaN dans les conceptions de 65 W et plus) et les onduleurs solaires (SiC dans les systèmes CC haute tension). PCBCartConception de PCB haute vitesseGuidefournit des informations sur la conception avec des semi-conducteurs WBG, y compris l’optimisation du routage pour la commutation à haute fréquence.

10. Conclusion

La conception de circuits imprimés pour l’électronique de puissance exige de concilier performances électriques, gestion thermique, confinement des EMI et sécurité. En intégrant une conception de routage stratégique, une expertise dans le choix des matériaux et une optimisation des composants, les ingénieurs peuvent créer des cartes capables de résister aux exigences des applications de forte puissance (VE, énergies renouvelables, équipements industriels). Points clés à retenir :

· Donner la priorité au placement des composants afin d’éviter les points chauds thermiques et de minimiser la longueur des pistes.

· Sélectionnez des matériaux présentant une conductivité thermique, une Tg et un CTI élevés pour garantir la fiabilité dans des environnements de forte puissance.

· Choisissez des semi-conducteurs à large bande interdite (SiC, GaN) pour les applications à haut rendement et haute fréquence.

· Adopter une gestion thermique agressive (dissipateurs de chaleur, vias thermiques, refroidissement actif) pour éviter la défaillance des composants.

· Se conformer aux normes IPC, UL/IEC et EMI pour la sécurité et l’homologation réglementaire.

PCBCart accompagne les ingénieurs tout au long du processus de conception grâce à des outils (calculateurs de pistes, sélecteurs de composants), des directives de conception et des services de tests de conformité. En suivant ces directives et en tirant parti de l’expertise de PCBCart, les ingénieurs peuvent concevoir des circuits imprimés pour l’électronique de puissance fiables, efficaces et sûrs.

Obtenez votre devis de PCB pour l’électronique de puissance

Ressources utiles:

•Comment choisir le matériau de vos circuits imprimés en fonction du coût et de la fiabilité

•Éléments essentiels pour garantir la qualité dans le processus d’assemblage SMT

•Normes et méthodes d’essais électriques pour la vérification de la qualité des circuits imprimés

•Certifications PCB : exigences de conformité pour des produits sûrs et fiables

•Guide de la fabrication et de l’assemblage de circuits imprimés médicaux

•Matériaux pour circuits imprimés : critères de sélection et caractéristiques de performance

•Défauts courants dans l’assemblage de circuits imprimés et comment les prévenir

•Assemblage de PCB clé en main complet