À un stade précoce de la conception de circuits,Sélection du matériau de substrat PCBjoue un rôle si essentiel dans la conception de circuits imprimés RF/micro-ondes que le choix optimal du matériau de substrat contribue à d’excellentes performances et à une grande fiabilité des produits finis. Lors de la sélection d’un matériau de substrat conforme à la conception de votre PCB, il faut se concentrer sur certains aspects tels que la permittivité relative, le facteur de perte, l’épaisseur, l’environnement, etc. Le contenu suivant détaillera leur importance et présentera des approches de sélection idéales.

• Permittivité relative

La permittivité relative désigne le rapport entre la constante diélectrique et la permittivité du vide. La permittivité relative des matériaux de substrat utilisés pour la conception de circuits imprimés RF/micro-ondes doit être suffisamment élevée pour répondre aux exigences d’encombrement et de poids. D’autres applications, telles que les interconnexions à haute vitesse, exigent toutefois une permittivité relative extrêmement faible afin de produire des circuits à haute impédance avec une largeur de ligne et des tolérances d’impédance acceptables.

Avant de déterminer définitivement les matériaux du substrat, certains paramètres doivent être confirmés, notamment la largeur de piste pour une certaine plage d’épaisseurs de carte, la longueur d’onde de la fréquence de fonctionnement du circuit et les dimensions approximatives des principaux composants. Un croquis du schéma de la carte de circuit doit être réalisé afin d’établir les valeurs maximales et minimales acceptables de permittivité relative.

De plus, l’écart de permittivité relative fourni par le fabricant du matériau de substrat doit être suffisamment faible pour que les performances électriques restent dans une plage de tolérance.

• Tangente de perte

La perte diélectrique est une fonction liée au facteur de perte et à la permittivité relative. Pour certains matériaux de substrat, la perte diélectrique par unité de longueur peut éventuellement être compensée par l’utilisation de lignes plus courtes, ce qui peut également réduire la perte de conducteur, ce qui est d’une importance capitale lorsque la perte de conducteur devient significative en situation de haute fréquence. Ainsi, lorsque les paramètres de perte des composants dans certains circuits sont estimés, c’est la perte par unité de longueur ou par fréquence qui est évaluée, plutôt que la perte ordinaire par unité de longueur de ligne à une fréquence donnée.

Dans une certaine plage de fréquences, les pertes du matériau de substrat doivent être suffisamment faibles afin de satisfaire les exigences de puissance d’entrée/sortie tout en évitant les problèmes de dissipation thermique. En outre, la réponse en puissance de certains éléments de circuit (tels que les filtres) doit conserver une caractéristique de coupure en fréquence abrupte afin que les exigences de performance électrique puissent être satisfaites. Naturellement, les pertes diélectriques peuvent affecter cette caractéristique en fréquence.

• Épaisseur

L’épaisseur du matériau du substrat est associée aux éléments de conception suivants :

a. Largeur de piste. Pour maintenir l’impédance caractéristique donnée, l’épaisseur du matériau du substrat doit être réduite afin de répondre à l’exigence de diminution de la largeur de piste. Une piste à haute impédance sur un matériau de substrat mince peut nécessiter une largeur de piste extrêmement faible lors de la fabrication.

b. Performances mécaniquesLes circuits construits sur un matériau de substrat mince non supporté peuvent se courber, se déformer ou se tordre, ce qui ne peut pas se produire avec des matériaux rigides et thermodurcissables.

c. Stabilité de la tailleD’une manière générale, les matériaux de substrat minces présentent de moins bonnes performances que les matériaux épais en termes de stabilité dimensionnelle. De plus, les matériaux de substrat minces entraîneront également des difficultés pour le fabricant ou une augmentation des coûts.

d. Coût. En général, les matériaux de substrat qui sont épais par unité de surface sont plus coûteux que ceux qui sont minces par unité de surface.

e. ConformabilitéPour les circuits imprimés devant être pliés en formes de courbure simples telles qu’un cylindre ou un cône, les cartes minces peuvent être pliées à un rayon de courbure plus faible sans que les matériaux du substrat ni le feuillard de cuivre ne soient endommagés.

f. Rupture diélectrique. Pour les cartes parallèles, un matériau diélectrique mince présente une tension de claquage diélectrique proportionnellement plus élevée qu’un matériau épais.

g. Capacité de gestion de puissance. Capacité de gestion de puissancecircuits imprimés haute fréquencesont limitées par deux aspects qui peuvent être atténués en augmentant l’épaisseur du matériau de substrat. D’une part, une puissance élevée peut être partiellement dissipée sous forme de chaleur. D’autre part, un niveau de puissance de crête élevé peut entraîner l’amorçage de la couronne, générer de l’électricité et réduire la durée de vie du matériau de substrat.

• Environnement

La fabrication des circuits imprimés et l’environnement opérationnel imposent des contraintes sur le choix du matériau de substrat. Les principales performances des matériaux qui doivent être prises en considération incluent :

a. Stabilité de la températureLa température maximale et minimale de fonctionnement et technique doit être garantie et la limite de température doit être indiquée comme « crête » ou « continue ». La modification des performances électriques doit être calculée à la température de crête et comparée aux exigences de conception. Les cartes de circuits ne seront probablement pas amenées à fonctionner dans la plage des pics de température intermittents, de sorte que la température « continue » doit être appliquée pour estimer les performances. Les dommages permanents affectant les performances mécaniques de la carte de circuit doivent être vérifiés dans la plage de température limite « intermittente ».

b. Résistance à l'humidité et aux produits chimiquesLes matériaux de substrat doivent absorber une faible quantité d’humidité afin que les performances électriques du circuit imprimé ne diminuent pas de manière significative dans un environnement à forte humidité. Après tout, des solutions de protection environnementale supplémentaires entraînent un coût de fabrication supplémentaire et des compromis de conception. Les techniques à utiliser doivent être compatibles avec la résistance chimique et la résistance aux solvants du matériau de substrat.

c. Performances anti-rayonnement. Lorsque des circuits imprimés RF/micro-ondes sont utilisés dans des applications spatiales ou nucléaires, les matériaux de substrat subissent une ionisation massive due aux radiations. L’influence des radiations ionisantes sur les performances mécaniques et électriques du substrat doit être vérifiée et évaluée. De plus, leur effet cumulatif doit être pris en compte et la durée de vie opérationnelle effective du circuit imprimé doit être comparée à celui-ci.

• Autres règles de conception concernant le matériau du substrat

a.L’adhérence de la bobine de cuivre doit être suffisamment élevée pour résister à l’environnement d’application et de fabrication afin de ne pas provoquer de dommages permanents.

b.La permittivité relative varie avec la température, ce qui peut éventuellement influencer les performances électriques dans la plage de température de fonctionnement.

c.La fiabilité des dispositifs montés en surface (SMD) et des trous métallisés (PTH) est également liée au CTE.

d.La conductivité thermique du matériau du substrat affectera la conception lorsque la gestion thermique est prise en compte.

e.Lors du choix du boîtier et du montage, la déformation de la carte doit être prise en compte à l’avance.

f.Les performances mécaniques affecteront probablement la conception de l’assemblage et du montage.

g.La densité relative du matériau du substrat détermine le poids du circuit imprimé.

h.Le coefficient de dilatation thermique (CTE) doit être soigneusement pris en compte dans le processus de limitation de la température ambiante et dans la conception de composants de forte puissance, ainsi que dans l’application de la refusion par soudure ou d’autres procédés de fabrication à haute température.

i.La résistivité électrique sera probablement un élément associé aux performances électriques, en particulier lorsque des lignes à haute impédance transmettent une haute tension, par exemple dans un circuit d’amplification de puissance.

Les caractéristiques électriques cruciales à haute fréquence comprennent l’impédance caractéristique (Z0), coefficient d’atténuation (α) et vitesse de transmission du signal (v). L’impédance caractéristique et la vitesse de transmission du signal sont déterminées par la permittivité relative effective, tandis que la perte de signal l’est par le coefficient d’atténuation.

Parmi toutes les structures de transmission possibles, telles que la ligne striplines (la définition de la ligne stripline sera présentée dans la section a ci-dessous), la microbande, l’impulsion bipolaire ou la rainure, la stripline et la microbande sont les plus largement utilisées dans la conception de circuits micro-ondes et dépendent généralement d’un matériau de base souple. Pour la stripline comme pour la microbande, le rapport entre la distance au plan de masse et la largeur du conducteur, l’épaisseur du conducteur et la distance entre les conducteurs couplés influencent fortement l’impédance caractéristique et le coefficient d’atténuation. Dans une certaine plage de fréquences et pour une structure de ligne de transmission donnée, le coefficient d’atténuation, la permittivité relative et l’impédance caractéristique peuvent présenter une dépendance en fréquence.

Lorsque la taille de la section transversale d’une ligne stripline ou microstrip est supérieure à la longueur d’onde dans le diélectrique, d’autres modes de transmission (d’ordre supérieur) deviennent significatifs, ce qui affaiblit les performances électriques des lignes de transmission. À mesure que la vitesse du signal et la fréquence augmentent, les dimensions des lignes de transmission doivent être réduites proportionnellement pour éviter les modes d’ordre supérieur, ce qui nécessite l’utilisation de matériaux de substrat plus fins tout en maintenant l’impédance caractéristique donnée.

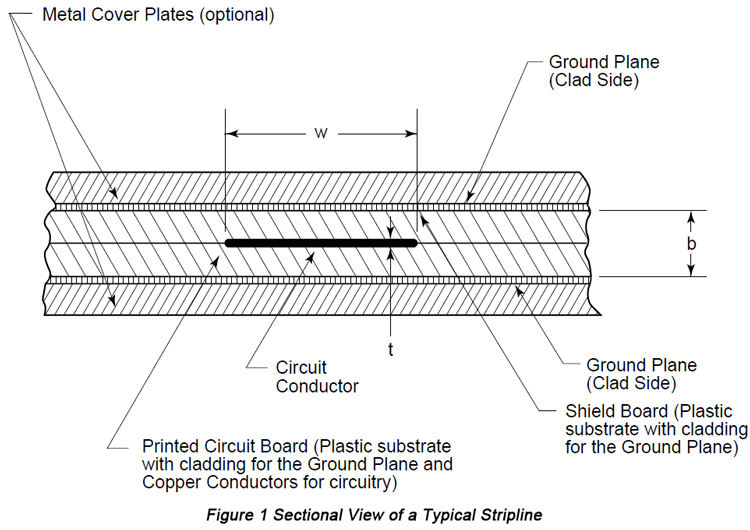

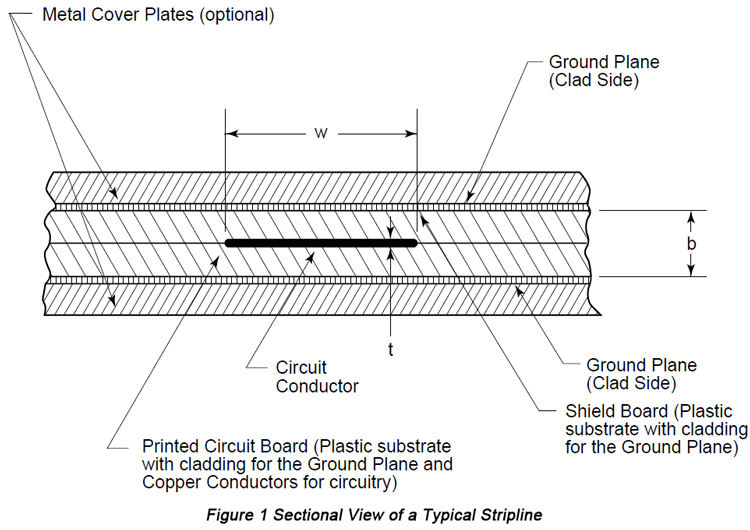

• Ligne enterrée

La stripline est une structure de ligne de transmission comprenant une ligne de signal et deux plans de masse plus larges, parallèles à la ligne de signal qui est prise en sandwich entre eux. La figure ci-dessous illustre une stripline typique dans une vue en coupe extraite de l’IPC-2252.

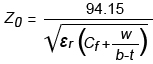

Les formules de l’impédance caractéristique des striplines sont classées en deux catégories : les lignes de signal étroites et les lignes de signal larges.

a. Lignes de signal étroites

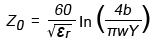

Z0fait référence à l’impédance caractéristique (ohms) ;

εrfait référence à la permittivité relative ;

bfait référence à la distance entre les sols (m) ;

wfait référence à la largeur de la ligne de signal (m).

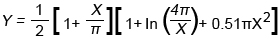

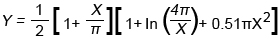

La valeur de Y correspond à la formule :

Dans cette formule, ,tfait référence à l’épaisseur de cuivre (m).

,tfait référence à l’épaisseur de cuivre (m).

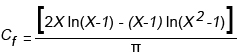

b. Lignes de signal larges

Dans cette formule,Cffait référence à la capacité de frange et est conforme à la formule suivante :

• Stripline asymétrique

Lorsque la ligne de signal est placée entre des plans de masse (ou d’alimentation) mais pas en position centrale, les formules de calcul de la stripline doivent être modifiées. Dans le processus de modification, il est nécessaire de prendre en compte les différences de couplage entre les lignes de signal et les plans de masse les plus proches et les plus éloignés. Si les lignes de signal se trouvent dans la zone correspondant à un tiers autour du centre, les écarts engendrés par l’hypothèse selon laquelle les lignes de signal se trouvent au centre seront très faibles.

Lorsque le couplage est fortement requis entre les lignes de signal, il est nécessaire de recourir à une structure de stripline asymétrique, comprenant deux lignes de signal situées sur différentes surfaces et séparées par un diélectrique. Le couplage est réalisé au moyen de lignes parallèles ou de lignes croisées. En conception de circuits haute fréquence, lorsque le couplage n’est pas nécessaire, la structure de lignes de signal se croisant verticalement ne fonctionne pas.

• Micro-ruban

La microbande est également un type de structure de ligne de transmission, comprenant une ligne de signal et une masse parallèle à la ligne de signal.

La formule de l’impédance caractéristique de la microbande est basée sur un modèle simple de microbande ne contenant qu’un seul diélectrique, qui est un conducteur sans épaisseur. La formule est la Formule 7.

Dans cette formule, la formule 8, le deuxième « 0 » et « 1 » après Z désignent respectivement une épaisseur de conducteur nulle et un type de diélectrique. Ainsi, la précision de ce modèle est meilleure que 0,01 % lorsque la valeur deuest inférieur à 1. Lorsque la valeur deuest inférieur à 1000, la précision est meilleure que 0,03 %.

• Caractéristiques usinées

a. Dimensions et tolérances

Parmi les éléments de conception, la conception des dimensions et des tolérances est d’une importance capitale. Dans la conception sur le terrain, le tolérancement bilatéral et le tolérancement de position vraie sont généralement appliqués.

Les dimensions et tolérances de position vraie qui sont simplement indiquées permettent aux fabricants de répartir les écarts au sein des positions et des dimensions dans n’importe quelle proportion, ce qui conduit généralement à une fabricabilité accrue. Par conséquent, les concepteurs garantissent les exigences fonctionnelles et offrent aux fabricants une liberté suffisante, grâce à laquelle l’écart principal peut être réparti dans le processus de fabrication là où la précision est la plus faible.

La capacité de tolérance de position dépend principalement du type de matériau, de l’épaisseur et de la taille globale des composants. Un diamètre de position vraie de 0,254 mm (0,01 pouce) est le plus couramment rencontré et le plus facile à obtenir. Lorsque l’exigence de tolérance doit être inférieure à 0,152 mm (0,006 pouce), la fabricabilité sera compromise. Toutefois, lorsqu’elle est spécifiée de manière appropriée, la condition de matière maximale doit être exigée afin de permettre aux fabricants de trouver un équilibre entre l’erreur d’ouverture et l’erreur de position pour améliorer la fabricabilité.

Lorsqu’un via est fabriqué selon son diamètre minimal, la tolérance de position vraie doit être appliquée avec la condition de matière maximale, ce qui est simplement indiqué. Néanmoins, un via fabriqué avec un diamètre plus grand mais acceptable est généralement positionné avec une précision moindre, tout en garantissant toujours l’assemblage et la fonctionnalité. Ainsi, les vias de plus grand diamètre peuvent bénéficier d’une tolérance de position suffisante, égale à la valeur acceptable ajoutée au diamètre du via minimal. Avec la tolérance supplémentaire ajoutée à la tolérance de position vraie, une tolérance d’inspection est générée.

Lorsque la condition de matière minimale est appliquée, la tolérance est établie en fonction du diamètre maximal. « Indépendamment de la taille de la caractéristique » fait référence à l’application de la tolérance de repère sans tolérance supplémentaire, et la tolérance de la dimension caractéristique est déterminée en fonction des différentes fabricabilités acceptables.

Bien que la cote de position vraie et la tolérance puissent être appliquées à tous les cas imaginables, elles sont mieux adaptées aux éléments similaires aux positions de trous, de poches et aux autres axes X et Y.

b. Trous métallisés

Le diamètre minimal de l’ouverture est déterminé par l’épaisseur de l’ensemble du matériau. Le rapport d’aspect est généralement utilisé pour indiquer un coefficient de difficulté, qui correspond au rapport entre l’épaisseur du matériau et le diamètre de l’ouverture. Par exemple, lorsque le rapport d’aspect est de 5:1 et que le circuit imprimé en stripline présente une épaisseur de 3,3 mm (0,13 pouce), cela signifie que le diamètre minimal de l’ouverture est de 0,66 mm (0,026 pouce).

D’une manière générale, un rapport d’aspect d’environ 3 est plus facile à fabriquer, tandis que 5 est plus difficile et 10 est extrêmement difficile et échoue parfois même à être fabriqué. En termes simples, les trous métallisés avec un rapport d’aspect élevé ont tendance à être plus faciles à fabriquer sur un matériau mince, tandis que le perçage de trous avec un rapport d’aspect élevé a tendance à être plus difficile à réaliser. Lorsqu’il s’agit de percer des trous d’un diamètre inférieur à 0,33 mm (0,013 pouce), la casse des forets et la rugosité des vias deviennent un problème pratique. De plus, les trous avec un rapport d’aspect élevé sont difficiles à nettoyer, à activer et à métalliser. En raison de la dispersibilité de la solution, la métallisation est répartie de manière inégale à l’intérieur d’un trou. La dispersibilité limitée réduit le transport de matière des atomes et des molécules à l’intérieur des trous et rend la distribution de courant initiale du placage plus complexe.

Le diamètre du trou peut être réglé avant et après la métallisation. La métallisation réduit le diamètre du trou de deux fois l’épaisseur du placage. L’erreur d’ouverture après métallisation est limitée par l’erreur qui se produit lors du perçage du trou et de la métallisation. Bien que des tolérances plus strictes puissent être obtenues, une zone de tolérance de 0,13 à 0,25 mm (0,005 à 0,01 pouce) est la plus courante. D’une manière générale, le coût et le niveau de difficulté augmentent à mesure que la tolérance du diamètre d’ouverture diminue. Une règle empirique indique que : si le rapport d’aspect est supérieur à 4:1, le diamètre du via doit être augmenté à 0,10 mm (0,04 pouce) ou plus.

Le diamètre de l’ouverture après métallisation ne peut pas être prévu avec précision en raison de la répartition de la densité de courant de placage. Les différences de densité de courant locale font que l’épaisseur métallisée est influencée par le diamètre de l’ouverture, la densité de trous, le circuit environnant et la forme de la masse. En général, la dimension du trou avant métallisation et l’épaisseur minimale de métallisation sont réglementées afin d’augmenter la fabricabilité. Lorsque les trous métallisés traversants interdisent la masse ou l’interconnexion interne en tant que mode, il est approprié de déterminer un trou métallisé traversant minimal. Lorsque les trous sont considérés comme des composants de connexion, une tolérance bilatérale doit être prise en compte dans les dimensions des trous.

Lorsque l’étain/plomb électrodéposé doit être fusionné ou refondu, les dimensions des trous doivent être indiquées telles qu’elles sont avant la refusion de la soudure. Au stade de la refusion, chaque détail de conception, comme la dimension des pastilles, la dimension des trous, l’épaisseur du matériau et l’épaisseur du circuit, influencera l’écoulement de la soudure et les dimensions après refusion. Les trous métallisés après limitation modulaire ne peuvent pas être partiellement ou totalement obstrués par le métal.

• Métallisation

a. Designs à bord plaqué

Dans les circuits imprimés multicouches, le bord métallisé est une technologie acceptable pour réduire la suppression de modes des trous métallisés. La conception du bord métallisé doit comporter trois à quatre connecteurs de 6,4 mm (0,25 pouce) de large, chargés de relier les languettes sur l’ensemble de la carte. Ainsi, de nombreuses languettes peuvent être fabriquées sous forme de carte complète. Le bord métallisé doit recouvrir une largeur d’au moins 1,3 mm (0,050 pouce) de la couche supérieure ou de la couche inférieure afin d’assurer une adhérence mécanique plus solide. L’épaisseur de la métallisation doit être d’au moins 0,025 mm (0,001 pouce).

b. Placage de cuivre

Avant le placage, toute surface métallique et tout diélectrique exposé sont recouverts d’une couche de revêtement sans galvanoplastie ni conductivité. Ensuite, l’épaisseur nécessaire de cuivre doit être plaquée sur l’ensemble de la carte ou des motifs.

D’une manière générale, le placage en panneau est une option optimale lorsque l’uniformité de l’épaisseur est strictement requise. Après tout, l’image n’affecte pas la répartition du placage. De plus, lorsqu’une métallisation épaisse est nécessaire, le placage en panneau est capable de déposer une grande quantité de métal sans formation de ponts entre les images. À l’inverse, le placage à l’image ne peut être considéré comme une option optimale que lorsque les tolérances de largeur/d’espacement des pistes exigent une très grande rigueur, car le cuivre à graver est maintenu par le matériau du substrat présentant le même niveau d’épaisseur.

Les performances mécaniques du cuivre de placage déterminent la résistance au choc thermique et la résistance aux cycles thermiques du trou métallisé. Dans leprocessus d’assemblage par soudureet la circulation de la température ambiante, des fissures peuvent se former dans les trous métallisés. Le cuivre doit avoir une malléabilité suffisante pour supporter le choc des températures élevées et résister à la rupture par fatigue causée par des températures ambiantes plus basses. Lorsqu’il s’agit d’une grande fiabilité, il est recommandé d’appliquer un système de cuivrage acide parFabricants de PCBpuisque le placage de cuivre est capable d’atteindre une malléabilité d’au moins 20 % et une résistance à la traction d’au moins 2,76 × 108Pa.

L’épaisseur du placage détermine généralement l’épaisseur minimale de la paroi des trous métallisés, qui est habituellement réglementée à 0,0025 mm (0,001 pouce). N’oubliez pas qu’une paroi de trou de 0,0025 mm (0,001 pouce) entraînera une épaisseur de 0,004 à 0,005 mm (0,0015 à 0,002 pouce) sur les autres surfaces. Si la technologie de soudure par placage d’image n’est pas appliquée, l’épaisseur de placage dépassera 0,05 mm (0,002 pouce), ce qui provoquera des problèmes de précision de corrosion.

Dans le placage en panneau et le placage d’image, les types de trous influencent la répartition du métal. Les trous isolés reçoivent une soudure plus rapide que les trous denses. Le niveau d’uniformité de l’épaisseur du métal sur les composants est déterminé par le pourcentage de métal recouvrant la zone de placage. Lorsque les trous et l’image ne sont pas répartis uniformément, la tolérance d’épaisseur sera plus grande. Une épaisseur typique de cuivre de placage est de ±0,013 mm (0,005 inch). Dès que la tolérance est de ±0,005 mm (0,0002 inch) ou moins, la fabricabilité sera réduite.

Si l’épaisseur de la métallisation ou l’épaisseur totale du produit fini est réglementée, la tolérance doit être la somme de la tolérance de placage et de l’épaisseur du feuillard de cuivre et/ou de la tolérance du diélectrique. L’épaisseur du feuillard de cuivre est déterminée par le poids de cuivre par unité de surface.

La feuille de cuivre RA présente une tolérance d’épaisseur inférieure à celle de la feuille de cuivre électrolytique. Par conséquent, de légères variations d’épaisseur de la feuille de cuivre se produisent, mais les exigences peuvent toujours être satisfaites. Il a été constaté que l’épaisseur varie de ±0,005 mm (0,0002 pouce) pour une feuille de cuivre de 0,5 à 1 oz.

L’épaisseur totale de métallisation est obtenue par analyse microscopique après polissage et corrosion. L’échantillon interne est placé autour des composants et sera découpé du panneau. L’échantillon interne fournit le meilleur indicateur de l’épaisseur des composants. Si aucun échantillon interne n’est appliqué, un échantillon peut être ajouté sur la zone latérale ou les composants peuvent être utilisés pour un essai destructif.

• Gravure

La précision finale de fabrication est la somme des écarts provenant de l’imagerie et de la gravure.

Les fissures sont plus difficiles à imager et à graver que les pistes. Si possible, il est nécessaire de faire en sorte que les fissures soient plus larges que les pistes dans les circuits à haute densité. Lorsque la largeur des pistes et des fissures est inférieure à 0,10 mm (0,004 pouce), la fabricabilité sera réduite.

Il est extrêmement difficile d’obtenir des pistes dont la largeur est deux fois plus petite que l’épaisseur du cuivre. Cela signifie que des pistes de 0,035 mm (0,0014 pouce) fonctionnent parfaitement avec un cuivre de 0,5 oz [0,017 mm (0,00067 pouce)], tandis que des pistes de 0,070 mm (0,0028 pouce) fonctionnent parfaitement avec un cuivre de 1 oz [0,035 mm (0,00014 pouce)]. De manière générale, il est préférable de réduire l’épaisseur de cuivre requise.

Des lignes étroites séparées par de larges intervalles sont plus faciles à graver que des lignes fines denses. Lorsque les lignes changent de direction, les angles vifs sont plus difficiles à graver qu’une transition courbe ou un angle de 45°.

,

,