Ces dernières années ont vu la miniaturisation, l’intégration et la modularisation des produits électroniques, entraînant une augmentation de la densité d’assemblage des composants électroniques et une diminution de la surface effective de dissipation thermique. Par conséquent, la conception thermique des composants électroniques de haute puissance et les problèmes de dissipation thermique au niveau de la carte sont devenus très répandus parmi les ingénieurs en électronique. Pour les systèmes FPGA (Field Programmable Gate Array), la dissipation thermique est l’une des technologies clés déterminant si la puce est capable de fonctionner normalement. L’objectif deConception thermique de PCBconsiste à diminuer la température des composants et de la carte au moyen de mesures et de méthodes appropriées afin que le système fonctionne à une température adéquate. Malgré les nombreuses mesures permettant de dissiper la chaleur des circuits imprimés, certaines exigences doivent être prises en compte, telles que le coût de dissipation thermique et la praticabilité. Cet article propose des méthodes de conception thermique pour les circuits imprimés contrôlés par un système FPGA, sur la base de l’analyse des problèmes pratiques de dissipation thermique, afin de garantir l’excellente capacité de dissipation thermique de la carte de contrôle du système FPGA.

Carte de contrôle système FPGA et problème de dissipation thermique

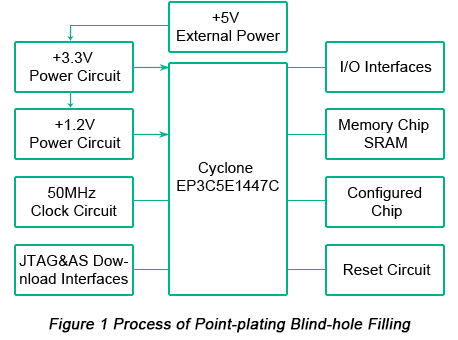

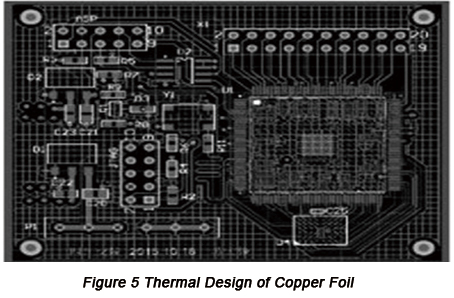

La carte de contrôle du système FPGA utilisée dans cet article se compose principalement de la puce de contrôle FPGA (EP3C5E144C7 avec boîtier QFP de la série Cyclone III d’Altera®), circuits d’alimentation +3,3 V et +1,2 V, circuit d’horloge 50 MHz, circuit de réinitialisation, circuit d’interface de téléchargement JTAG et AS, mémoire SRAM et interface d’E/S. La structure de la carte de contrôle du système FPGA est présentée sur la Figure 1 ci-dessous.

Les sources de chaleur du PCB contrôlé par le système FPGA proviennent de :

• De nombreux types d’alimentations pour la carte de contrôle, tels que +5 V, +3,3 V et +1,2 V, ainsi que les modules d’alimentation, génèrent une grande quantité de chaleur lorsqu’ils fonctionnent pendant une longue période. Les modules d’alimentation ne fonctionneront normalement que si des mesures appropriées sont effectivement prises.

• La fréquence d’horloge du FPGA sur la carte de contrôle est de 50 MHz avec une forte densité de routage du PCB. L’augmentation de l’intégrité du système entraîne une consommation d’énergie élevée du système et des mesures de dissipation thermique nécessaires doivent être prises pour la puce FPGA.

• Le substrat du PCB génère lui-même de la chaleur. Le conducteur en cuivre est parmi lesmatériaux de base des circuits impriméset le circuit conducteur en cuivre générera de la chaleur avec l’échange de courant et la consommation d’énergie.

Sur la base de l’analyse des sources de chaleur provenant du système de circuits contrôlé par la carte de contrôle FPGA, il est nécessaire de prendre des mesures de dissipation thermique pour la carte de contrôle FPGA afin d’augmenter la stabilité et la fiabilité de l’ensemble du système.

Conception thermique de PCB contrôlé par puce FPGA

1. Conception thermique de la puissance

La carte de contrôle du système FPGA est connectée à une alimentation externe en courant continu (CC) de +5 V, qui doit fournir un courant supérieur à 1 A. Le circuit LDO LT1117 (avec un petit boîtier CMS SOT-23) est choisi comme module d’alimentation, capable de transformer la tension CC de +5 V en une tension d’interface VCCIO de +3,3 V et en une tension VCCINT VCORE de +1,2 V.

Selon l’analyse ci-dessus, deux puces LT1117 sont nécessaires dans le processus de conception du circuit d’alimentation afin de satisfaire les exigences de tension de +3,3 V et +1,2 V du FPGA. Les mesures de dissipation thermique des modules d’alimentation dans le processus de conception du PCB comprennent les aspects suivants :

• Afin d’assurer une dissipation thermique rapide du module de puissance qui alimente la puce FPGA, un dissipateur thermique doit être ajouté au circuit LDO lorsque cela est nécessaire.

• Comme le module d’alimentation génère de la chaleur après un long fonctionnement, une certaine distance doit être maintenue entre les modules d’alimentation adjacents. La distance entre deux puces LDO LT1117 doit être maintenue à 20 mm ou plus.

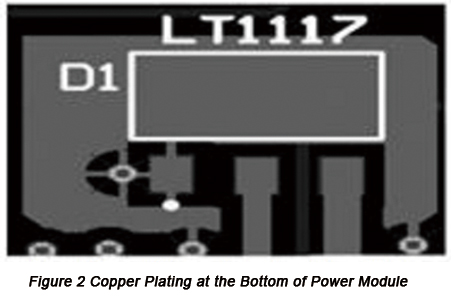

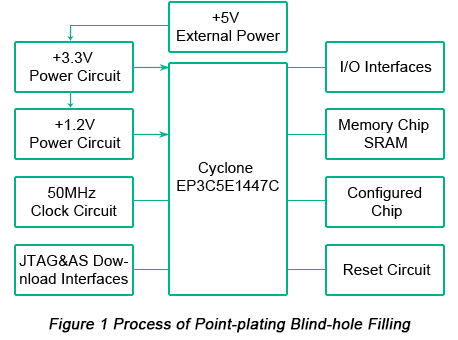

• Pour favoriser la dissipation thermique, un placage en cuivre doit être réalisé indépendamment à l’emplacement de la puce LDO LT1117, comme illustré à la Figure 2.

2. Conception thermique des trous traversants

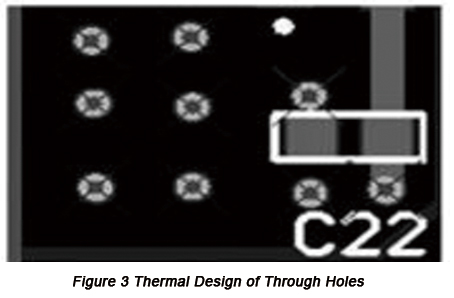

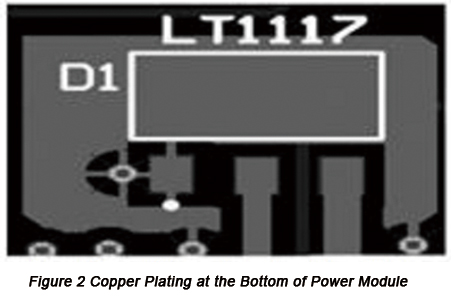

Au bas des composants générant une grande quantité de chaleur sur les PCB, ou à proximité de ceux-ci, il convient de placer des vias métalliques conducteurs. Les vias de dissipation thermique sont de petits trous traversant le PCB, d’un diamètre compris entre 0,4 mm et 1 mm, et espacés d’une distance comprise entre 1 mm et 1,2 mm. Les vias traversant le PCB permettent à l’énergie de la face avant d’être rapidement transférée vers d’autres couches de dissipation thermique, de sorte que les composants du côté chaud du PCB soient instantanément refroidis, que la zone de dissipation thermique soit efficacement augmentée et que la résistance soit réduite. Finalement, la densité de puissance du PCB peut être améliorée. La conception thermique des trous traversants est illustrée à la Figure 3 ci-dessous.

3. Conception thermique de la puce FPGA

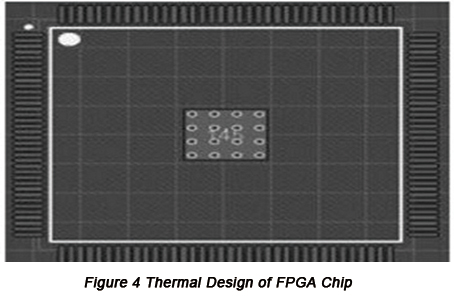

La chaleur de la puce FPGA provient principalement de la consommation d’énergie dynamique, telle que la consommation d’énergie de la tension VCORE et des E/S, de la consommation d’énergie produite par la mémoire, la logique interne et le système, ainsi que de la consommation d’énergie générée par la puce FPGA lorsqu’elle contrôle d’autres modules (par exemple les modules vidéo et radio). Lors de la conception du boîtier QFP de la puce FPGA, un film de cuivre de 4,5 mm x 4,5 mm est ajouté au centre de la puce FPGA et plusieurs pastilles de dissipation thermique sont prévues. Un dissipateur thermique peut être ajouté si nécessaire. La conception thermique de la puce FPGA est présentée sur la Figure 4 ci-dessous.

4. Conception thermique du cuivre de placage

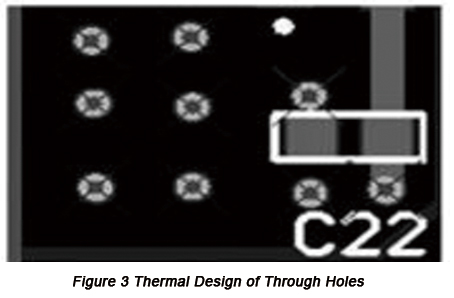

Le placage de cuivre sur les PCB peut à la fois augmenter la capacité anti‑interférence des circuits et favoriser la dissipation thermique des PCB. La conception de PCB basée sur Altium Designer Summer 09 présente généralement deux types de placage de cuivre : le placage de cuivre sur grande surface et le placage de cuivre en forme de grille. Le placage de cuivre en bande de grande surface présente un défaut : un fonctionnement prolongé du PCB peut générer beaucoup de chaleur, ce qui provoquera l’expansion et le décollement de la feuille de cuivre en bande. Par conséquent, afin d’obtenir une excellente capacité de dissipation thermique du PCB, le placage de cuivre doit être réalisé sous forme de grille et relié au réseau de masse du circuit, de sorte que l’effet de blindage du système et les performances de dissipation thermique soient améliorés. La conception thermique du placage de cuivre est illustrée à la Figure 5 ci‑dessous.

Conception thermique decircuits imprimésjoue un rôle déterminant dans la stabilité de fonctionnement et la fiabilité des circuits imprimés, et la détermination en termes de méthodes de conception thermique constitue la considération la plus importante. Cet article examine certaines mesures permettant de dissiper la chaleur des circuits imprimés pilotés par un système FPGA, et la méthode appropriée doit être choisie en tenant compte du coût et de la praticabilité.

Ressources utiles

•Les principes les plus complets de conception thermique pour les PCB

•Considérations de conception thermique des PCB

•Conception de circuits imprimés haute puissance en environnement à haute température

•Le PCB à noyau métallique, une solution idéale aux problèmes thermiques dans les PCB et PCBA

•Service complet de fabrication de PCB par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce