La montée en gamme des spécifications des produits électroniques conduit à une utilisation extensive de circuits intégrés (CI) à grande échelle etAssemblage en technologie de montage en surface (SMT)dans les services modernes de fabrication de produits électroniques. De plus, les circuits évoluent vers la miniaturisation, la légèreté, les fonctions multiples, les hautes performances, la grande vitesse et la haute fiabilité. L’augmentation constante de la densité des composants entraîne une augmentation progressive de la densité de flux thermique. En ce qui concerne les dispositifs semi-conducteurs, des températures trop élevées peuvent éventuellement entraîner une variation des performances électriques. Chaque fois que Tjla température de jonction augmente d’un facteur, une rupture thermique sera provoquée si la situation est grave. Si les problèmes thermiques ne sont pas correctement résolus, les caractéristiques des composants deviendront inévitablement instables, ce qui réduira encore la stabilité et la fiabilité des produits, laissant leurs missions en suspens. En conclusion, les problèmes thermiques des circuits imprimés (PCB) sont si saillants qu’il faut leur accorder une attention toute particulière pour garantir les hautes performances des produits électroniques.

Jusqu’à présent, les méthodes de dissipation thermique utilisées par les circuits de haute technologie peuvent difficilement répondre aux exigences de dissipation thermique imposées par les circuits ultérieurs, ce qui appelle un nouveau type de solution thermique. Sur la base d’une discussion de certaines méthodes de dissipation thermique courantes utilisées dans les produits électroniques,PCB à noyau métallique (MCPCB)est présenté comme une solution aux problèmes thermiques dans les circuits avancés.

La chaleur générée par le circuit provient principalement de la chaleur des composants, de la chaleur de la carte PCB et de la chaleur résultant de la conduction extérieure, parmi lesquelles la chaleur des composants représente la majorité. Par conséquent, la question de la dissipation thermique des composants suscite le plus d’attention lors de l’implantation des composants et de la conception du PCB. La résistance thermique joue un rôle significatif dans la conception thermique et l’objectif de la conception thermique est de réduire la résistance thermique le long du chemin de conduction de la chaleur, afin que celle-ci soit rapidement transférée vers un dissipateur thermique tel qu’un radiateur. La résistance thermique globale entre le composant électronique et le dissipateur peut être classée en niveau dispositif, niveau assemblage et niveau système. La résistance thermique au niveau dispositif est également appelée résistance interne, tandis que la résistance au niveau assemblage est appelée résistance externe et la résistance au niveau système est appelée résistance finale. Relation entre la résistance interne et la résistance externe et Tjdes composants est équivalente à celle entre le composant Tjet résistance thermique, conformément à la formule suivante :

Tj=Pdx (Rjc+Rcs+Rsa)+T0

Dans cette formule, Tjfait référence à la température de jonction du composant ; Pdfait référence à la puissance de l’appareil ; Rjc, Rcset Rsadésignent respectivement la résistance thermique de la jonction au boîtier, du boîtier au dissipateur thermique et du dissipateur thermique à l’appareil complet. T0fait référence à la température initiale et à Rjcest une valeur caractéristique fixe. Ainsi, la réduction de la résistance thermique ne peut être obtenue que du point de vue de Rcset Rsa.

Les modes d’assemblage des dispositifs jouent un rôle important dans la dissipation thermique, et différents types de modes d’assemblage nécessitent différentes méthodes de dissipation thermique.

• Structure de plateforme convexe

Lorsque la coque du composant est en contact direct avec la carte de circuit imprimé et est assemblée sur la face avant, il convient d’exploiter la plateforme convexe du couvercle pour la dissipation thermique. La dissipation thermique par plateforme convexe désigne le procédé consistant à ajouter une plateforme convexe de dissipation thermique au couvercle correspondant, en fonction des positions des dissipateurs thermiques dans le circuit, avec l’utilisation d’un tapis isolant thermoconducteur destiné à être en contact avec la plateforme convexe.

Ce mode de dissipation thermique nécessite une coopération entre la conception de la structure et celle du circuit imprimé (PCB). Le nombre de plateformes convexes, leurs positions, leur hauteur, leur surface et l’épaisseur du tapis thermoconducteur sont tous étroitement liés aux performances du circuit imprimé. De plus, les écarts d’assemblage doivent également être pris en compte. Ainsi, ce mode apporte de nombreuses difficultés à la conception du PCB, à la fabrication du PCB et à l’assemblage du PCB (PCBA).

• Ruban thermoconducteur

Si les broches des composants sont directement soudées sur le circuit imprimé sans que le boîtier du composant soit en contact direct avec la carte, un ruban thermoconducteur peut être utilisé pour la dissipation thermique. Le ruban thermoconducteur est généralement en cuivre et présente deux types de montage. Le premier consiste à monter le ruban thermoconducteur sur le dessus du composant, l’autre extrémité étant reliée au dissipateur thermique. Le second consiste à monter les composants sur le circuit imprimé au moyen du ruban thermoconducteur, l’autre extrémité étant reliée au dissipateur thermique. Ce second mode de dissipation thermique est principalement mis en œuvre par le dessous. Un tapis isolant thermoconducteur adhésif peut être utilisé entre le composant et le ruban thermoconducteur.

Ce mode nécessite un assemblage structurel entre les composants et le ruban thermoconducteur, qui doivent tous deux maintenir un bon contact avec le tapis thermoconducteur et les composants, sans imposer de contraintes trop importantes sur les broches des composants. Pour fixer le ruban thermoconducteur, des trous de positionnement fixes doivent être réalisés sur la carte de circuit imprimé, ce qui affectera fortement le routage et l’implantation du PCB. Par conséquent, ce mode ne convient pas pourcircuits imprimés haute densité.

En outre, les broches des composants seront affectées lorsque la bande thermoconductrice vibre, ce qui doit être pris soigneusement en compte.

• Thermotube

Le thermotube tire parti du refroidissement par évaporation, avec une différence de température extrêmement élevée entre les deux extrémités du thermotube, de sorte que la chaleur peut être rapidement conduite. De manière générale, le thermotube est composé d’une enveloppe tubulaire, d’une mèche et d’un couvercle d’extrémité. L’intérieur du thermotube est en état de pression négative, rempli d’un certain liquide à bas point d’ébullition. De plus, ce type de liquide est facilement volatilisé. Un noyau absorbant de liquide est présent sur la paroi du tube, constitué d’un matériau capillaire. Une extrémité du thermotube est destinée à l’évaporation, tandis que l’autre est destinée à la condensation. Lorsque la partie évaporatrice du thermotube est chauffée, le liquide contenu dans le capillaire s’évapore instantanément et la vapeur s’écoule vers l’autre partie sous une microcontrainte, en transportant la chaleur, puis se recondense en liquide qui retourne vers la partie évaporatrice du thermotube sous l’effet de la force capillaire.

Bien que le thermotube présente une capacité de dissipation thermique extrêmement élevée, il n’est pas encore suffisamment développé pour être adopté par les petits composants. Par conséquent, il reste encore un long chemin à parcourir pour l’utilisation du thermotube dans la dissipation thermique des cartes PCB.

• Introduction du MCPCB

Avec le développement et l’optimisation constants de la science des matériaux et des technologies de traitement, les MCPCB ont été largement utilisés aux États-Unis et au Japon. Dans des conditions d’application externes équivalentes, les MCPCB offrent des performances nettement supérieures à tout autre type de circuits imprimés en matière de dissipation thermique, représentant un niveau élevé d’assemblage électronique de forte puissance à l’échelle mondiale.

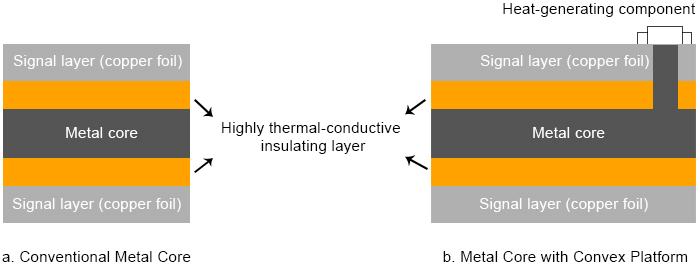

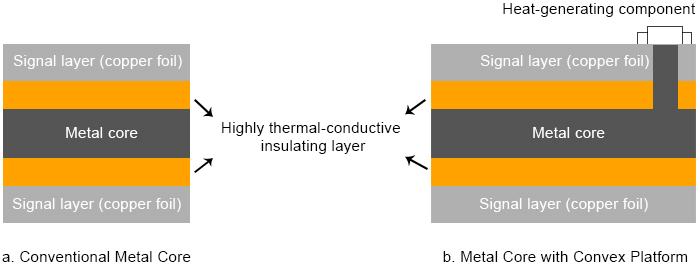

Les MCPCB tirent parti d’un métal thermoconducteur, le cuivre par exemple, dans certaines couches d’un circuit imprimé multicouche. Les MCPCB dissipent la chaleur vers l’extérieur par le biais du noyau métallique ou assurent une dissipation thermique rapide en étant reliés à un dissipateur de chaleur externe. Lorsqu’il s’agit de circuits à haute densité, de cartes PCB compatibles avec l’assemblage SMT ou de circuits comportant de très nombreux composants traversants assemblés, il est nécessaire de choisir des MCPCB à haute conductivité thermique. Un noyau métallique doté d’une bonne dissipation thermique est d’abord intégré dans un PCB multicouche dont les couches peuvent être reliées par des trous métallisés capables de conduire la chaleur au niveau du noyau métallique et de sa surface. La structure d’un MCPCB peut être représentée dans la figure suivante.

• Mérites du MCPCB

Comparées aux modes de dissipation thermique traditionnels, les MCPCB présentent des avantages imbattables en matière de dissipation thermique. Les MCPCB peuvent améliorer la densité de puissance des produits et réduire le besoin d’assembler des radiateurs et autres composants matériels. De plus, le volume des produits peut être réduit tandis que les coûts de matériel et d’assemblage diminuent. Enfin, les MCPCB jouent un rôle actif dans l’augmentation de la fiabilité des produits et dans le blindage des ondes électromagnétiques, avec une interférence électromagnétique réduite.

En raison de la forte densité de cuivre, les MCPCB présentent une qualité nettement supérieure à tout autre type de PCB. Cependant, l’utilisation de MCPCB n’entraîne pas une augmentation significative du poids, en raison de la réduction du recours aux radiateurs et aux accessoires qui sont généralement installés sur d’autres types de PCB. Deux conseils concernant les MCPCB peuvent être suivis lors du choix de MCPCB :

Astuce n°1 : Il convient de choisir une épaisseur de noyau en cuivre appropriée.

Astuce n°2 : Un circuit imprimé à noyau en aluminium peut également être choisi.