In quanto tipo di tecnologia di assemblaggio dei circuiti che contribuisce alle molteplici funzioni e alle alte prestazioni dei dispositivi elettronici indossabili, la tecnologia embedded svolge un ruolo attivo nel ridurre il percorso di interconnessione tra i componenti e nel diminuire la perdita di trasmissione. È una delle soluzioni per guidare le schede a circuito stampato (PCB) verso la miniaturizzazione, l’elevata integrità e le alte prestazioni. Essa incorpora Dispositivi Attivi (AD) e Dispositivi Passivi (PD) all’interno delle schede o li integra in cavità. L’applicazione della tecnologia embedded contribuisce a una riduzione evidente dei punti di connessione, dei pad esterni, del numero di fori passanti e della lunghezza dei conduttori, in modo che l’integrità della scheda a circuito possa essere migliorata e l’induttanza parassita del circuito stampato possa essere ridotta. Fino ad ora, i prodotti commerciali, aeronautici, militari e medicali sono stati i principali candidati per l’applicazione di schede a circuito stampato con componenti integrati.

Tecnologia incorporata

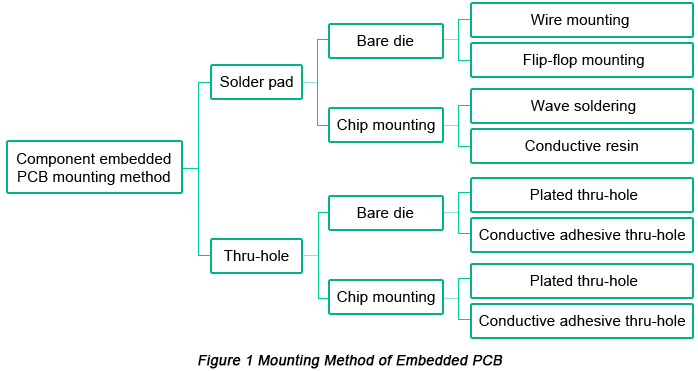

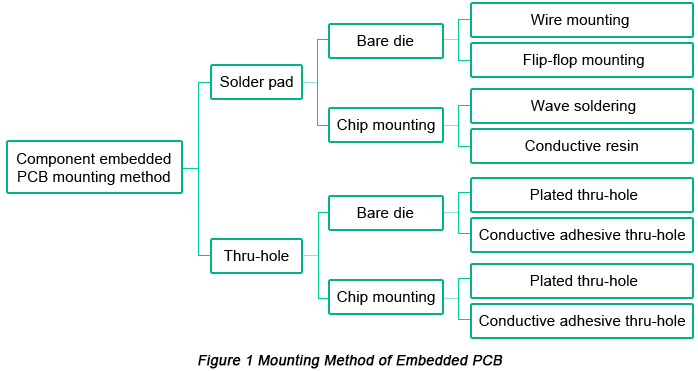

Attualmente sono disponibili due tecnologie embedded applicate ai PCB, che differiscono tra loro per il metodo di montaggio. Una dipende dai pad mentre l’altra dai fori passanti. La figura seguente mostra i principali tipi di embeddedAssemblaggio PCBmetodi e le loro sottocategorie.

Quando si tratta di PCB con componenti incorporati con pad come metodo di montaggio, innanzitutto i componenti incorporati devono essere assemblati sugli elettrodi formati sul substrato e vengono realizzati i collegamenti elettrici. Successivamente, si applica una resina isolante per riempire e inglobare componenti ed elettrodi. Per il montaggio, si fa affidamento sulla tecnologia SMT. Come materiale di montaggio si utilizza saldatura o adesivo conduttivo.

Procedura di assemblaggio PCB con componenti incorporati

Quando il componente da incorporare è un die nudo, si dovrebbe scegliere il die bonding. Se i componenti sono PD, package a stampo o Wafer Level Chip Scale Package (WLCSP), si dovrebbero applicare tecniche come il bonding a onde ultrasoniche, il Controlled Collapse Chip Connection, l’Epoxy Encapsulated Solder Connection (ESC) e resine conduttive, ecc. Il montaggio AD, invece, dovrebbe sfruttare la saldatura con saldatura a onda o resina conduttiva.

Sulla base delle attuali attrezzature di produzione e delle capacità tecnologiche, i vantaggi del pad come metodo di montaggio includono:

|

Metodo di montaggio

|

Vantaggi

|

Svantaggi

|

| Montaggio a pad |

• È accessibile;

• Presenta una tecnologia chiave con meno difficoltà; |

• La sua procedura è un po' complicata;

• È necessario un flusso di processo dalla fabbricazione del PCB all’assemblaggio con tecnologia a montaggio superficiale (SMT);

• I componenti incorporati richiedono la saldatura, il che aumenta il rischio di scarsa affidabilità. |

| Montaggio a foro passante |

• Contiene poche procedure;

• I componenti integrati non devono essere sottoposti a saldatura, il che aumenta l'affidabilità dei prodotti; |

•La sua elevata complessità e immaturità, soprattutto per quanto riguarda la produzione di microvia e la tecnologia di allineamento dei componenti incorporati. |

Questo articolo tratterà della tecnologia embedded che prevede l'uso del pad come metodo di montaggio.

Al fine di verificare la fattibilità tecnologica degli AD sepolti in un PCB e dell’incapsulamento di dispositivi a montaggio superficiale (SMD) in cavità del PCB, è innanzitutto necessario svolgere ricerche sulle procedure di progettazione e di processo tecnologico. Questo articolo prende come esempio un PCB incorporato a doppio strato con componenti di packaging multipli, tra cui Ball Grid Array (BGA), Chip Scale Package (CSP) e Quad Flat Package (QFP).

a. Progettazione del tracciato

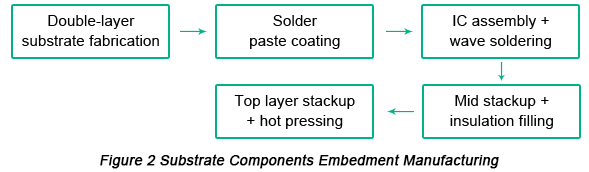

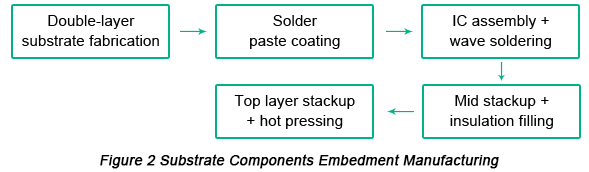

b. Procedura di produzione del PCB incorporatoL'immagine seguente mostra il processo di produzione del substrato contenente componenti incorporati.

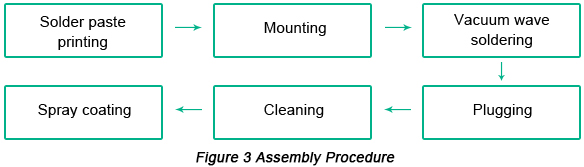

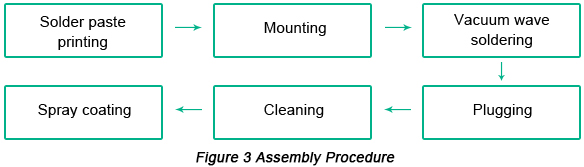

c. Assemblaggio di componenti incorporati nella cavità. L'assemblaggio dei componenti in cavità è una delle principali difficoltà quando si tratta di tecnologia embedded. Da un lato, non è possibile applicare la tradizionale tecnologia di stampa della pasta saldante su pattern planari. Dall'altro lato, durante il processo di saldatura a onda dopo il montaggio riuscito, il gas all'interno della cavità non riesce a essere evacuato in modo fluido, portando a un'elevata porosità della saldatura. Per risolvere questi due problemi, è necessario utilizzare la tecnica di stampa della pasta saldante e la tecnica di saldatura a onda sotto vuoto con un flusso di produzione indicato di seguito.

Poiché il montaggio, il collegamento, la pulizia e la spruzzatura sono tecnologie ormai comuni e mature, la discussione nel resto di questo articolo si concentrerà sulla tecnologia di stampa della pasta saldante e sulla tecnologia di saldatura a onda in vuoto.

• La tecnologia di stampa della pasta saldante completamente automatica è caratterizzata da elevata efficienza e precisione ed è applicata a tutti i tipi di complessi ePCB ad alta densità.

• Per implementare la saldatura a onda, il primo passo è creare il vuoto. Quando l’intensità della pressione nella camera a vuoto raggiunge il grado di vuoto regolato, i componenti del veicolo iniziano a essere riscaldati. La temperatura della superficie di riscaldamento aumenta a una velocità di 0,5°C–1,0°C al secondo dalla temperatura ambiente fino alla temperatura di picco della saldatura a onda, cioè 200°C, mantenuta per 120 secondi. Quando il metallo di apporto è completamente fuso, l’intensità della pressione all’interno della camera a vuoto passa dalle condizioni di vuoto a quelle atmosferiche. Con la compressione dei vuoti all’interno del metallo fuso che si riducono, la temperatura inizia a diminuire.

Collaudo e Ispezione

a. Ispezione della qualità della saldatura-AXIsarà applicato per ispezionare la qualità di saldatura dei componenti incorporati sepolti nel PCB. Gli elementi di ispezione includono danni da calore, bruciature, crepe, graffi, frammentazione, fratture o altri danni. La posizione di montaggio dei componenti e la precisione devono essere conformi ai requisiti. La superficie della saldatura deve essere garantita pulita, liscia, priva di crepe, distacchi, irregolarità, saldature difettose, cavità, dissaldature, mancata bagnatura e distacco del metallo.

b. Prova elettrica- un programma di test dovrebbe essere progettato per garantire che tutti i circuiti a bordo possano avviarsi correttamente all’accensione.

c. Test di Intensità Meccanica- mira a testare l'intensità di saldatura dei componenti all'interno della cavità.

d. Test di idoneità ambientale- si applica solo ai prodotti che verranno utilizzati in ambienti estremi. Il test di idoneità ambientale copre un ambiente di prova che va da temperature e umidità estreme a vibrazioni e pressioni, in conformità con le specifiche condizioni e richieste di applicazione.