HDI, acronimo di High Density Interconnection, è un tipo di tecnologia per circuiti stampati che ha iniziato a svilupparsi alla fine del XX secolo. Per i PCB tradizionali si utilizza la foratura meccanica, che presenta alcuni svantaggi, tra cui l’elevato costo quando il diametro del foro è di 0,15 mm e la difficoltà di miglioramento a causa dell’influenza dell’utensile di foratura. Tuttavia, per i PCB HDI si utilizza la foratura laser e, non appena è stata introdotta, ha ottenuto un’enorme popolarità. Le schede HDI sono chiamate anche schede laser, il cui diametro dei fori è solitamente compreso tra 3,0 e 6,0 mil (0,076-0,152 mm) e la larghezza delle piste tra 3,0 e 4,0 mil (0,076-0,10 mm), il che fa sì che la dimensione dei pad possa essere drasticamente ridotta, permettendo così di disporre un maggior numero di layout in ogni unità di area. La tecnologia HDI si adatta e spinge lo sviluppo dell’industria dei PCB e oggiCircuiti stampati HDIsono stati ampiamente applicati in tutti i tipi di dispositivi.

In termini di progettazione del circuito stampato, rispetto ai PCB ordinari, la differenza essenziale è che i PCB HDI ottengono le interconnessioni tramite fori ciechi e fori interrati invece che tramite fori passanti. Inoltre, nella progettazione dei PCB HDI vengono utilizzati larghezze di linea più fini e spaziature più ridotte, in modo che lo spazio per il layout e il tracciamento possa essere sfruttato appieno. Pertanto, i principianti nella progettazione HDI devono sapere come organizzare lo spazio dei componenti, come alternare l’uso di fori ciechi, fori interrati e fori passanti e come distribuire lo spazio per le linee di segnale. Tuttavia, il primo e più importante compito è comprendere i parametri di processo corrispondenti nell’HDIProcesso di produzione dei PCB.

Processo di produzione

• Apertura

Il rapporto di apertura deve essere considerato nella progettazione dei fori passanti e dei fori ciechi/sepolti. Per la foratura meccanica tradizionale utilizzata nei PCB ordinari, il diametro dei fori passanti dovrebbe essere superiore a 0,15 mm e il rapporto tra spessore della scheda e diametro del foro superiore a 8:1 (in alcune circostanze speciali, questo parametro può essere 12:1 o superiore). Tuttavia, per la foratura laser, il diametro del foro laser dovrebbe essere compreso tra 3 e 6 mil, tra i quali si consiglia 4 mil, e il rapporto tra profondità del foro di riempimento galvanico e diametro del foro dovrebbe essere al massimo di 1:1.

Più la scheda è spessa, più piccolo è il foro. Nel processo di placcatura, è difficile per la soluzione chimica penetrare in profondità nei fori di perforazione. Sebbene i dispositivi di placcatura del circuito spingano la soluzione verso il centro dei fori mediante oscillazione o pressione, il gradiente di concentrazione rende la placcatura centrale relativamente sottile, il che provoca una leggera apertura del circuito negli strati dei fori. Peggio ancora, quando la tensione aumenta o le schede subiscono urti in ambienti severi, i difetti diventano più evidenti, il che alla fine causerà l’interruzione del circuito e il guasto della scheda. Pertanto, i progettisti PCB devono conoscere pienamente lacapacità tecniche dei produttori di PCBin anticipo, altrimenti si aggiungeranno difficoltà nella fabbricazione del PCB, aumenterà il tasso di scarto o si arriverà persino all’impossibilità di fabbricare.

• Stack

La struttura degli strati dei PCB HDI può essere classificata in base all’ordine degli strati con fori ciechi. Ecco alcune categorie tipiche:

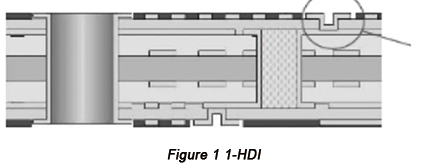

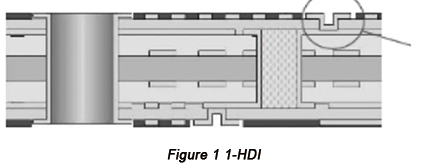

a.1-HDI (con fori ciechi e sepolti)La figura seguente mostra la struttura di un HDI a 1 strato con fori ciechi interni: foro cieco 1-2, foro cieco 6-5, foro interrato 2-5, foro passante 1-6.

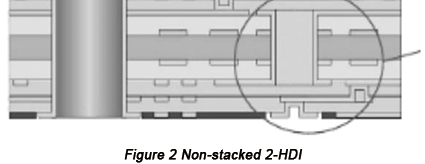

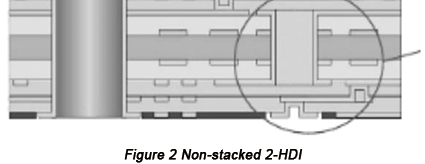

b.2-HDI non impilato (con fori ciechi). La figura seguente mostra la struttura di un 2-HDI non impilato con fori ciechi: foro cieco 1-2 (non impilato), foro cieco 2-3 (non impilato), foro cieco 8-7 (non impilato), foro cieco 7-6 (non impilato), foro interrato 3-6, foro passante 1-8.

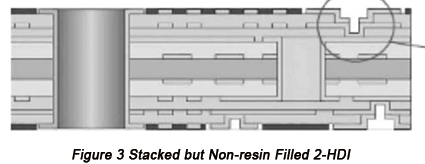

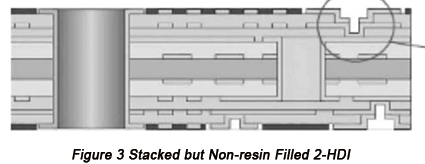

c.2-HDI impilato ma non riempito di resina. La Figura 3 mostra la struttura di un 2-HDI impilato ma non riempito di resina: foro cieco 1-2 (impilato), foro cieco 2-3 (impilato), foro cieco 8-7 (impilato), foro cieco 7-6 (impilato), foro interrato 3-6, foro passante 1-8.

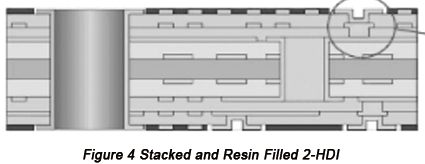

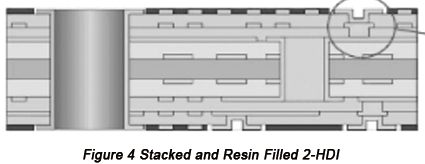

d.2-HDI impilato e riempito di resina. La Figura 4 mostra la struttura di un 2-HDI impilato e riempito di resina: foro cieco 1-2 (impilato), foro cieco 2-3 (impilato e riempito di resina), foro cieco 8-7 (impilato), foro cieco 7-6 (impilato e riempito di resina), foro interrato 3-6, foro passante 1-8.

Le schede sono solitamente influenzate dalla pressione e dalla temperatura nel processo di impilamento, dopo il quale è ancora presente tensione nelle schede. Se le schede impilate sono asimmetriche, cioè la distribuzione delle tensioni su entrambi i lati della scheda non è uniforme, si formerà una deformazione su un lato, riducendo drasticamente il rendimento delle schede. Pertanto, i progettisti devono adottare un design di impilamento asimmetrico e una distribuzione difori ciechi/sepoltideve essere considerato.

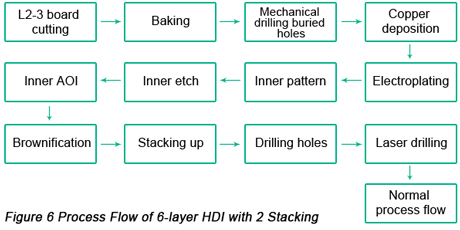

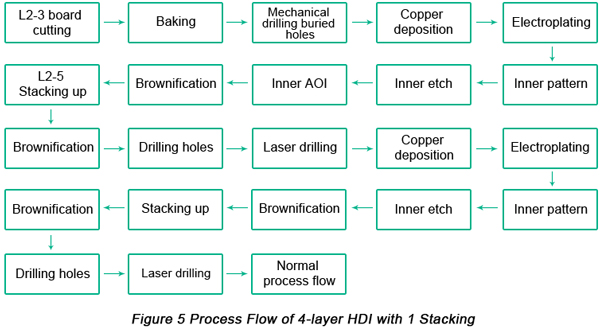

• Flusso di processo

Il flusso di processo sarà discusso prendendo come esempi un HDI a 4 strati con 1 impilamento e un HDI a 6 strati con 2 impilamenti.

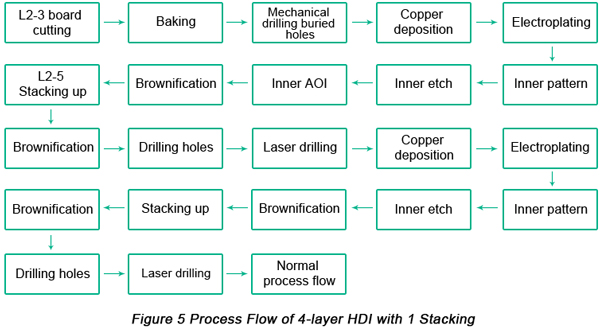

a.HDI a 4 strati con 1 impilamento. La figura seguente mostra il flusso di processo di un HDI a 4 strati con 1 impilamento.

Il flusso di processo di un HDI a 4 strati è molto simile a quello di un PCB ordinario, tranne che per la sequenza di foratura dei fori. Per prima cosa si esegue la foratura meccanica dei fori sepolti tra il 2° e il 3° strato, poi la foratura meccanica passante tra il 1° e il 4° strato, quindi la foratura dei fori ciechi 1-2 e dei fori ciechi 4-3.

Se i progettisti realizzano direttamente un foro 1-3 o un foro 4-2 senza la conversione 2-3 basandosi solo sui requisiti di progetto o sulle prestazioni, questo progetto comporterà enormi difficoltà di fabbricazione, con conseguente aumento dei costi di produzione e del tasso di scarto. Pertanto, nella scelta del metodo dei fori passanti, è necessario considerare la tecnologia attuale e i requisiti di fabbricazione.

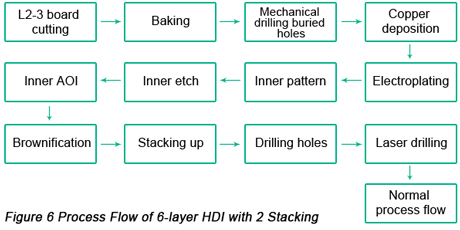

b.HDI a 6 strati con 2 impilamentiLa Figura 6 mostra il flusso di processo di un HDI a 6 strati con 2 impilamenti.

Il flusso di processo di un HDI a 6 strati con 2 impilamenti è simile a quello di un normale PCB, tranne che per la sequenza di foratura dei fori. Per prima cosa si eseguono le forature meccaniche dei fori sepolti sugli strati 3-4, poi la foratura dei fori sepolti sugli strati 2-5, quindi i fori ciechi sugli strati 2-3 e 5-4, poi i fori passanti sugli strati 1-6 e infine la foratura dei fori ciechi 1-2 e 6-5.

La foratura laser viene utilizzata per i fori ciechi sulle schede HDI e l’alta temperatura nel processo di foratura laser cauterizza la parete del foro, generando residui carboniosi che vengono assorbiti sulla parete stessa. Allo stesso tempo, l’alta temperatura di cauterizzazione provoca l’ossidazione del rame sul secondo strato. Pertanto, dopo la foratura laser, è necessario eseguire un pretrattamento prima della galvanizzazione. Poiché il diametro dei fori ciechi è relativamente piccolo, è difficile eliminare i residui carboniosi. Per le schede 2-HDI è indispensabile un processo professionale di placcatura e riempimento dei fori ciechi, il che aumenta notevolmente i costi.

Peggio ancora, il flusso di processo dell’HDI a 6 strati con 2 impilamenti richiede alcuni punti di riferimento, per cui gli errori di allineamento accumulati aumenteranno e il tasso di scarto del prodotto crescerà. Pertanto, l’HDI a 2 livelli non è consigliato, tranne che per quei prodotti estremamente avanzati.

Layout

Layout dei componentisulle schede HDI di solito è presente una densità così elevata che è necessario garantire la successiva installabilità, saldabilità e manutenibilità. La spaziatura tra i componenti può essere determinata in base alla seguente tabella.

|

Componenti su HDI

|

Spaziatura

|

| SOP ordinario e PIN di altri componenti |

>40 milioni |

| BGA e PIN di altri componenti |

>80mil |

| PIN in componenti ordinari |

>20 milioni |

I parametri elencati nella Tabella 1 sono valori limite che soddisfano le normali esigenze di saldatura. Nella produzione effettiva, considerando l’installabilità e la manutenibilità, gli spazi devono essere ampliati il più possibile all’interno dell’area disponibile per facilitare l’assemblaggio, la rilavorazione e la saldatura.

Ci sono altri aspetti che devono essere presi in considerazione in termini di layout:

• Le parti RF/analogica/conversione analogico-digitale/digitale devono essere rigorosamente separate nello spazio. La distanza tra di esse dovrebbe essere aumentata indipendentemente dal fatto che si trovino sullo stesso lato o su lati diversi.

• Il layout dello stesso modulo dovrebbe essere disposto sullo stesso lato per ridurre l’area di foratura o di cambio di strato. Pertanto, durante il processo di layout, è necessario determinare i circuiti chiave e, in base al livello di importanza dei segnali, essi devono essere disposti attorno ai componenti chiave.

• I segnali ad alta potenza dovrebbero essere disposti lontano dagli altri segnali.

Traccia

Nel processo di tracciatura devono essere presi in considerazione alcuni elementi, tra cui la larghezza minima della linea, il controllo della distanza di sicurezza e l’uniformità delle piste. Se la distanza è troppo ridotta, nel processo di dry film interno può verificarsi il distacco della pellicola. I residui di pellicola causeranno cortocircuiti. Se la larghezza della linea è troppo piccola, l’assorbimento della pellicola è così debole che si verificherà un circuito aperto. La non uniformità del circuito porterà alla non uniformità della distribuzione dello spessore del rame e della velocità di flusso della resina in punti diversi. Pertanto, nel processo di progettazione è necessario prestare attenzione alla non uniformità delle piste e del rame.

Ci sono altri aspetti che devono essere presi in considerazione in termini di tracciato:

• I componenti sugli strati superiore e inferiore hanno un effetto di isolamento relativamente buono, quindi il diafonia reciproca tra i segnali degli strati interni dovrebbe essere ridotta.

• Per i segnali importanti nelle aree RF e analogiche, occorre garantire un breve percorso di riflusso da massa a massa attorno a ciascun segnale.

• I fori ciechi senza interferenze di connessione fisica non devono essere aggiunti all’area delle tracce dei segnali importanti per evitare interferenze reciproche, ma possono esserlo i fori ciechi appartenenti alla rete di massa.

• A causa dello spazio limitato per il tracciamento, è prioritario destinare lo spazio di tracciamento ai segnali importanti e ai segnali con requisiti di impedenza.

• A condizione che la potenza sia in grado di soddisfare le esigenze attuali, il pavimento monoblocco dovrebbe essere evitato per ridurre le interferenze con altri segnali.

• Se la qualità del segnale è prioritaria, i fori ciechi possono essere praticati direttamente sul pad. Per l’area BGA, i fori ciechi e il pad possono essere mantenuti tangenti per evitare l’influenza sulla saldatura BGA.

• I fori ciechi/interrati sono peggiori dei fori passanti in termini di continuità. Pertanto, per i segnali con requisiti di impedenza, le lunghezze dei conduttori tra piazzola e foro cieco, foro cieco e foro interrato devono essere ridotte e le superfici superiore e inferiore dei segnali devono essere complete.

In conclusione, nel processo di progettazione delle schede HDI, è necessario considerare pienamente in anticipo la complessa producibilità. I parametri di processo dei PCB tradizionali sono già familiari alla maggior parte dei progettisti, mentre i principianti nella progettazione HDI dovrebbero conoscere le specifiche dei PCB HDI dei produttori di circuiti stampati personalizzati per garantire i loro progetti.

Contatta PCBCart per un preventivo personalizzato di fabbricazione di PCB HDI

PCBCart vanta oltre due decenni di esperienza nella produzione e nell’assemblaggio di PCB HDI. Abbiamo tutto il necessario per trasformare il tuo progetto di circuito ad alta densità di interconnessione in circuiti stampati pienamente funzionali in modo professionale ma conveniente. Hai appena terminato il tuo progetto di PCB HDI? Contattaciin questa paginaper ottenere un preventivo personalizzato per la produzione del tuo PCB HDI. Non ti costa nulla ottenere il prezzo del PCB!

Risorse utili

•Qualcosa che devi sapere sull'HDI

•Elementi importanti che non conosci sui via interrati e ciechi nei PCB flessibili-rigidi HDI

•Come valutare un produttore di PCB HDI per l’automotive

•Servizio di fabbricazione di PCB HDI ad alta tecnologia da PCBCart