PCB aggiunto con successo al carrello

Problemi di progettazione sui PCB in rame spesso/pesante per applicazioni militari e aerospaziali

Quando gli ingegneri elettronici si preparano alla progettazione di PCB per applicazioni militari/aerospaziali (in forma abbreviata “mil/aero”), è necessario prendere in considerazione alcuni dettagli e requisiti prestazionali. È generalmente noto che sia i prodotti militari sia quelli aerospaziali richiedono molteplici condizioni operative e un ampio intervallo di temperatura di funzionamento. Devono essere in grado di resistere a molteplici ambienti severi con calore estremo, come nel deserto, o freddo straordinario, come al Polo Sud. Oltre alle temperature estreme, anche l’umidità è un fattore chiave da considerare. Di conseguenza, nel processo di progettazione di PCB per applicazioni mil/aero, le particolari condizioni di lavoro dei prodotti, come temperatura e umidità, devono essere valutate con attenzione.

L’affidabilità dei prodotti militari e aerospaziali è stata una delle principali preoccupazioni su cui i progettisti di PCB devono concentrarsi. In quanto aspetto chiave dell’affidabilità dei prodotti, la durata di conservazione è stata considerata uno standard di giudizio primario. Prendiamo come esempio un missile. Non è consentito che esploda finché non colpisce il bersaglio, il che significa che deve funzionare normalmente in un ambiente benigno e presenta una durata di conservazione relativamente breve. In passato gli ingegneri preferivano ridurre la complessità delle schede elettroniche impiegate nei settori militare e aerospaziale proprio a causa dell’elevata affidabilità richiesta ai prodotti mil/aero. I reparti militari e aerospaziali esitavano a informarsi sulle nuove tecniche di produzione di prodotti elettronici finché queste non fossero state dimostrate fattibili nei settori corrispondenti. Attualmente, tuttavia, i requisiti funzionali dei prodotti elettronici mil/aero impediscono ai progettisti elettronici di attenersi soltanto a idee di progettazione semplici e all’esperienza. Alcuni di loro hanno iniziato ad adottare le tecniche di fabbricazione PCB di nuova generazione.

Con l’aumento delle tecniche e della complessità dei PCB, gli ingegneri elettronici devono concentrarsi sia sulle regole di progettazione dei PCB sia sulle tecnologie di produzione dei PCB, in modo che i prodotti raggiungano un equilibrio ottimale tra requisiti di sicurezza, costo e prestazioni, riducendo al minimo il rischio di produzione.

La riuscita della fabbricazione di PCB dipende da una comunicazione frequente e fluida tra i progettisti elettronici e gli ingegneri di produzione, cosa che deve essere sempre tenuta presente. I progettisti devono essere pienamente consapevoli delle capacità dettagliate del produttore, come larghezza delle piste, spaziatura, dimensione dei pad e diametro dei via, ecc. Inoltre, devono tenere conto di tutti i requisiti in termini di tipo di PCB, materiale, struttura dei fori passanti e potenza.

Quando si tratta di progettazione di prodotti militari/aerospaziali, gli ingegneri devono conformarsi agli standard MIL. Altri standard di qualità possono anche essere applicati come riferimento. Ad esempio, lo standard IPC può essere utilizzato per i suoi elementi di ispezione e per lo standard di qualità.

Attualmente, le persone tendono a mostrare una preferenza per materiali di substrato ad alta velocità di trasmissione, che coprono un’ampia gamma di variazioni nei parametri di prestazione. Nelle strutture di prodotti elettronici più complessi, i datasheet forniti dai produttori di substrati possono solo indicare che un certo tipo di materiale di substrato offre prestazioni migliori rispetto ad altri tipi. Tuttavia, l’esperienza dei produttori di PCB non può mai essere sottovalutata perché, in una certa misura, essi conoscono realmente le prestazioni dei materiali di substrato, soprattutto in base alle situazioni pratiche. Ad esempio, sebbene i progettisti di PCB possano calcolare l’impedenza delle piste, diversi metodi di produzione possono portare l’impedenza a non essere compatibile con i requisiti di progetto.

La struttura svolge anche un ruolo importante nei PCB militari/aerospaziali perché è in grado di contribuire a evitare costi non necessari o a ridurre i rischi derivanti da strutture complesse. E per i prodotti elettronici militari/aerospaziali più complessi, le loro strutture influiscono anche sulla producibilità dei prodotti.

Storicamente, la questione dei costi è stata raramente presa in considerazione nei prodotti elettronici militari e aerospaziali. Tuttavia, va riconosciuto che l’aumento dei costi di produzione del prodotto può effettivamente contribuire alla riduzione dei rischi nel processo di produzione, il che, dopotutto, ne vale la pena. Nella procedura di introduzione del PCB, il rischio può essere ridotto aumentando il periodo di ricerca e sviluppo e verificando l’integrità dei dati prima della pianificazione della produzione.

PCB in rame spesso/pesante per applicazioni militari/aerospaziali

• Definizione

I prodotti elettronici Mil/Aero ad alta potenza introducono nuovi requisiti per i PCB, il che suscita la creazione diPCB in rame spesso/pesanteo anche PCB in rame estremo. I PCB in rame pesante si riferiscono a circuiti stampati le cui piste conduttrici presentano uno spessore di rame compreso tra 137,2 μm e 686 μm, mentre i circuiti stampati il cui spessore di rame è superiore a 686 μm o raggiunge 6860 μm sono chiamati PCB in rame estremo.

I vantaggi strutturali dei PCB in rame pesante includono:

a. In grado di resistere allo stress termico con la capacità anti-stress del PCB migliorata;

b. Migliorare la capacità di trasporto di corrente del PCB;

c. Aumentare la capacità di dissipazione termica del PCB senza la necessità di assemblare alette di raffreddamento;

d. Migliorare la resistenza meccanica della laminazione tra gli strati e dei fori metallizzati;

e. Applicabile ai trasformatori planari ad alta potenza montati sulla scheda.

Ogni moneta ha due facce. Oltre a questi vantaggi, i PCB in rame pesante presentano anche alcuni svantaggi. È importante essere consapevoli di entrambi gli aspetti riguardanti le strutture dei PCB in rame pesante, in modo da comprendere chiaramente come sfruttarne le potenziali funzioni e applicazioni.

• Costruzione di PCB in rame pesante

Simile aPCB standard FR4, i PCB in rame pesante presentano lo stesso metodo di fabbricazione con l’applicazione di speciali tecnologie di incisione e placcatura, come la placcatura ad alta velocità e l’incisione con deviazione. Per un certo periodo in passato, si è tentato di produrre PCB in rame pesante utilizzando solo l’incisione. Alcune delle schede a circuito stampato realizzate con questo metodo sono state scartate a causa di linee dei bordi irregolari e di un’eccessiva incisione dei margini. Per evitarlo, in seguito sono state applicate tecniche avanzate di placcatura e incisione, in modo da ottenere bordi diritti e un’incisione ottimale dei margini.

La placcatura su PCB in rame pesante consente ai produttori di PCB di ispessire sia la parete dei fori passanti placcati sia la parete dei fori passanti, i cui vantaggi includono:

a. Riduzione del numero di strati;

b. Riduzione della distribuzione dell'impedenza;

c. Minimizzazione dell'imballaggio;

d. Diminuzione dei costi di produzione.

I PCB in rame pesante possono essere collegati senza soluzione di continuità a schede ordinarie. Per quanto riguarda le piste e il minimo spaziamento sulle schede a circuito stampato, nonché l’intervallo entro le tolleranze e le capacità di produzione, essi devono essere determinati tramite discussione tra i progettisti e i produttori prima della fabbricazione effettiva.

• Capacità di corrente nominale e aumento di temperatura

Quanta corrente è in grado di trasportare un PCB in rame spesso? Questa domanda di solito dipende dagli ingegneri di progettazione elettronica. Essa comprende lo spessore e la larghezza del rame e la determinazione del massimo aumento di temperatura che il PCB in rame spesso è in grado di sopportare. Questa domanda nasce dal fatto che il calore generato dal PCB in rame spesso durante il funzionamento è strettamente correlato alla corrente.

Quando la corrente passa attraverso i fili, il tasso di consumo di potenza durante il funzionamento è pari al 12% della potenza originale, così che la potenza persa genera calore di transizione localmente, il quale verrà dissipato nell’ambiente circostante per conduzione termica. Occorre determinare la corrente massima che i fili su PCB a rame pesante possono sopportare e individuare un metodo per valutare l’aumento di temperatura e la corrispondente corrente applicata. Secondo le linee guida IPC-2221A, è disponibile una formula che indica la capacità di trasporto di corrente dei conduttori esterni:Io= 0,048 xDT0,44xWxTh0,725.

In questa formula,Iosi riferisce alla corrente (unità: A);DTsi riferisce all'aumento di temperatura (unità: °C);Wsi riferisce alla larghezza della linea (unità: μin);Thsi riferisce allo spessore delle piste (unità: μin). La capacità di trasporto di corrente delle piste interne è pari al 50% di quella delle piste esterne.

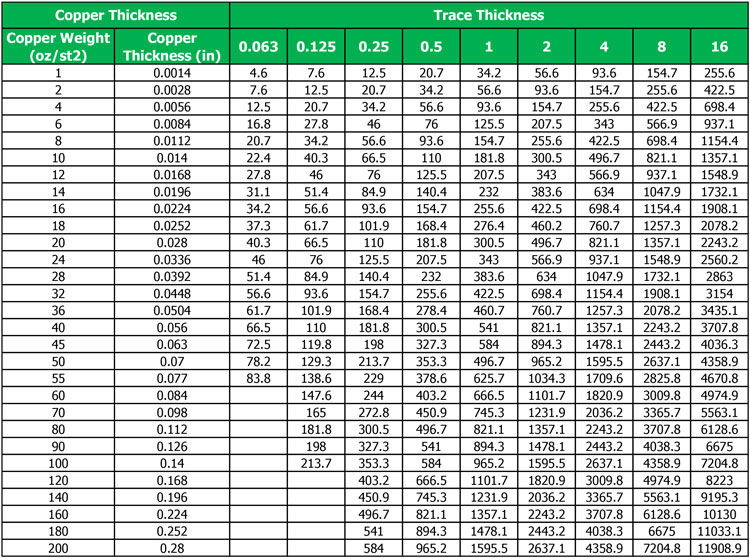

In conformità con la formula, la Tabella 1 riassume la capacità di corrente, indicando la corrente di trasporto alla temperatura di 30°C per diverse sezioni.

Tabella 1 Corrente di trasporto (A) a una larghezza di traccia fissa (l’aumento di temperatura è di 30°C)

Sono disponibili materiali di substrato con diverse prestazioni perProduttori di PCBe progettisti, che spaziano dal comune materiale di substrato in resina epossidica FR-4 con temperatura di esercizio di 130°C ai materiali di substrato ad alto Tg. Fino ad ora è stato sviluppato un insieme di metodi per testare la qualità di resistenza al calore dei prodotti PCB finiti. A causa della differenza di espansività termica tra il rame e il materiale del substrato, si crea una "forza motrice" tra di essi, cioè in realtà una sollecitazione termica che può portare a fessurazioni, accumulo e crescita, che alla fine porta al guasto del PCB.

Nel test di circolazione sulla capacità dei fori passanti di contrastare lo shock termico, un set di 32 fori passanti metallizzati in serie è progettato come campione sulla scheda e le loro condizioni verranno verificate dopo il test di shock termico. Il primo foro passante metallizzato che risulta guasto sarà determinato come il livello di stress termico che una scheda a circuito stampato può sopportare. L’applicazione di PCB a rame spesso nella circolazione di shock termico ridurrà o eliminerà i guasti.

• Analisi della dissipazione termica

Nel processo di funzionamento dei componenti elettronici, le perdite di potenza elevata si manifestano sotto forma di calore che deve essere generato dalla sorgente termica (i componenti) e irradiato verso l’ambiente circostante. In caso contrario, i componenti subiranno un surriscaldamento o addirittura un guasto. I PCB in rame pesante, tuttavia, sono in grado di dissipare il calore in modo più efficace rispetto ad altri tipi di circuiti stampati, così che il tasso di guasto delle schede si ridurrà drasticamente.

Per facilitare la dissipazione del calore, è necessario un tipo di aletta di raffreddamento che trasferisca il calore nell’aria tramite conduzione termica, irraggiamento o convezione. Di solito, l’altro lato della sorgente di calore dell’aletta di raffreddamento è collegato all’area di rame attraverso fori passanti placcati in rame.

In generale, le comuni alette di raffreddamento sono collegate all’area di rivestimento in rame sul PCB tramite conduzione termica. Esistono anche situazioni in cui vengono utilizzati rivetti o viti per il collegamento. La maggior parte delle alette di raffreddamento è realizzata in rame o alluminio.

Pertanto, è di grande importanza assemblare alette di raffreddamento durante la fabbricazione dei PCB, cosa che può essere realizzata nei PCB in rame pesante. Lo strato di rame sulla superficie del circuito stampato può essere ispessito tramite galvanizzazione, il che migliora la proprietà di conduzione del calore della superficie della scheda. Un altro vantaggio di questo metodo risiede nel fatto che lo strato di rame di placcatura dei fori passanti termici può essere ispessito e la resistenza termica del PCB in rame pesante può essere ridotta.

È passato così tanto tempo da quando i PCB in rame pesante sono stati impiegati per supportare componenti ad alta potenza nelle industrie militari e aerospaziali che questo tipo di PCB in rame pesante sarà ampiamente applicato in diversi settori nel prossimo futuro.

Risorse utili:

•PCB in rame spesso e relativo servizio di fabbricazione

•Relazione tra peso del rame, larghezza della traccia e capacità di trasporto di corrente

•Le principali regole di progettazione PCB che devi conoscere

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo