L’automobile è passata da una struttura puramente meccanica alla partecipazione di componenti elettronici. Già negli anni ’70, il valore medio delle automobili contenenti componenti elettronici era di circa 100 dollari, mentre all’inizio del 21stsecolo, questo valore ha raggiunto i 1500 dollari ed è salito a 2000 dollari nel 2013. Ora, il mercato globale dell’elettronica automobilistica ha superato i 150 miliardi di dollari e si stima che il numero supererà i 240 miliardi di dollari entro il 2020.

Inoltre, si stima che il sistema elettronico automobilistico, con una capitalizzazione di mercato di 191 miliardi di dollari, salirà a 314,4 miliardi di dollari entro il 2020, con un tasso di crescita annuo composto medio del 7,3%. Un’auto di fascia alta può contenere fino a 150 unità di controllo elettroniche, costituite per lo più da sensori e processori all’interno dell’abitacolo. Secondo alcuni rapporti, il vero valore del 65% dei prodotti elettronici risiede nel sistema dinamico, nella carrozzeria e nel telaio del veicolo, e la maggior parte è legata all’alimentazione digitale. Il valore dell’elettronica nei veicoli elettrici supererà il 70%.

I veicoli automobilistici contenenti apparecchiature elettroniche sono sicuramente da applicarescheda di circuito elettricoNel 2014, i PCB automobilistici a livello globale ammontavano a 4,6 miliardi di dollari e si stima che questa cifra supererà i 7 miliardi di dollari entro il 2020.

L'applicazione del sistema automobilistico consiste nell'aumentare le prestazioni del veicolo, che finora si manifestano in tre aspetti:

a. Miglioramento ambientalesi riferisce al risparmio di carburante e alla riduzione delle emissioni di scarico, cioè a un processo che va dalla benzina, dal gas naturale e dai biocarburanti all’ibrido e all’elettrico puro. I veicoli elettrici sono diventati la principale tendenza di sviluppo.

b. Aumento della sicurezzasi riferisce alla riduzione degli incidenti stradali, che va dagli airbag al monitoraggio radar, alla telecamera stereo, al monitoraggio a infrarossi notturno, all’evitamento automatico delle collisioni e alla guida automatica. Si stima che le automobili a guida autonoma saranno commercializzate tra tre anni.

c. Comodità e comfortspazia dall’audio specifico per automobili, al video e ai condizionatori d’aria, fino ai computer, alla comunicazione mobile, a Internet, alla navigazione e alla riscossione elettronica dei pedaggi, tutti elementi che devono essere più comodi e facili da usare.

Requisito di base del PCB automobilistico

•Requisito di assicurazione di qualità

I produttori di PCB per il settore automobilistico devono conformarsi alle normative ISO 9001.PCBCartè pienamente conforme al sistema di gestione della qualità ISO9001:2008 ed è impegnata a rispettare gli standard più rigorosi nella produzione e nell’assemblaggio.

I prodotti automobilistici hanno le loro particolarità. Nel 1994, Ford, GM e Chrysler si sono unite per stabilire il sistema di controllo qualità nell’industria automobilistica, QS9000. All’inizio del 21stsecolo, compatibile con gli standard ISO9001, è stato pubblicato un nuovo sistema di controllo qualità nell’industria automobilistica, cioè la ISO/TS16949.

ISO/TS16949 è un insieme di regolamenti tecnologici nell’industria automobilistica globale. Basato sulla norma ISO9001, con l’aggiunta di requisiti specifici per il settore automobilistico, pone maggiore enfasi sulla prevenzione dei difetti, sulla riduzione delle fluttuazioni di qualità e degli sprechi che tendono a generarsi nella catena di fornitura dei componenti automobilistici. Nell’implementazione di ISO/TS16949 occorre prestare particolare attenzione ai 5 principali strumenti chiave: PPAP (Production Part Approval Process), che stabilisce che i prodotti debbano ottenere l’approvazione del cliente prima della produzione in serie o dopo una modifica; APQP (Advanced Product Quality Planning), che stabilisce che debbano esistere un piano qualità e un’analisi preventiva della qualità prima della produzione; FMEA (Failure Mode and Effects Analysis), che analizza e definisce misure per prevenire i potenziali guasti dei prodotti; MSA (Measurement System Analysis), che richiede l’analisi delle variazioni dei risultati di misura per confermare l’affidabilità delle misurazioni; SPC (Statistical Process Control), che consente di controllare il processo produttivo e le variazioni della qualità del prodotto mediante l’applicazione di tecniche statistiche. Pertanto, il primo passo per i produttori di PCB per entrare nel mercato dell’elettronica automobilistica consiste nell’ottenere la certificazione TS16949.

•Requisito di base delle prestazioni

a. Elevata affidabilità

L’affidabilità automobilistica si manifesta principalmente in due aspetti: la durata di vita e la resistenza ambientale. La prima si riferisce al fatto che il normale funzionamento può essere garantito entro una certa durata di vita, mentre la seconda si riferisce al fatto che le funzioni del PCB rimangono invariate al variare dell’ambiente.

La durata media di vita delle automobili negli anni ’90 era compresa tra 8 e 10 anni e attualmente è compresa tra 10 e 12 anni, il che significa che sia il sistema elettronico automobilistico sia il PCB dovrebbero rientrare in questo intervallo.

Nel processo di applicazione, le automobili devono resistere ai cambiamenti climatici, dal freddo invernale estremo al caldo estivo, dalla luce solare alla pioggia, e ai cambiamenti ambientali dovuti all’aumento di temperatura risultante dal loro stesso funzionamento. In altre parole, il sistema elettronico automobilistico e il PCB devono resistere a molteplici sfide ambientali, tra cui temperatura, umidità, pioggia, nebbia acida, vibrazioni, interferenze elettromagnetiche e sovratensioni di corrente. Inoltre, poiché i PCB sono assemblati all’interno dell’automobile, sono principalmente influenzati da temperatura e umidità.

b. Leggero e di dimensioni ridotte

La leggerezza e la miniaturizzazione delle automobili sono utili al risparmio energetico. La leggerezza deriva dalla riduzione del peso di ciascun componente. Ad esempio, alcune parti metalliche vengono sostituite da parti in plastica tecnica. Inoltre, sia le apparecchiature elettroniche automobilistiche sia i PCB devono essere miniaturizzati. Ad esempio, il volume delle ECU (Electronic Control Unit) utilizzate nelle automobili era di circa 1200 cm3all'inizio del 2000 mentre è inferiore a 300 cm3diminuendo di quattro volte. Inoltre, la pistola di partenza si è trasformata da pistola meccanica collegata tramite cavi a pistola elettronica collegata tramite cavi flessibili e con PCB all’interno, riducendo di oltre 10 volte il volume e il peso.

La leggerezza e la miniaturizzazione dei PCB derivano dall’aumento della densità, dalla riduzione dell’area, dalla sottigliezza e dalla presenza di più strati.

Caratteristiche prestazionali dei PCB automobilistici

•Più categorie di PCB automobilistici

Le automobili combinano macchinari e apparecchiature elettroniche. La moderna tecnologia automobilistica integra tecniche tradizionali e tecnologie scientifiche avanzate, come componenti manuali per gli interni e avanzati sistemi GPS. Nelle automobili moderne sono presenti apparecchiature elettroniche con funzioni diverse in posizioni differenti e le varie funzioni derivano da diversi tipi di PCB.

Secondo i materiali del substrato, i PCB automobilistici possono essere classificati in due categorie principali: PCB inorganici a base ceramica e PCB organici a base di resina. I PCB a base ceramica sono caratterizzati da un’elevata resistenza alle alte temperature e da un’eccellente stabilità dimensionale, che ne consente l’applicazione diretta nei sistemi motore ad alta temperatura. Tuttavia, presentano una scarsa lavorabilità della ceramica e costi elevati. Attualmente, con lo sviluppo dei materiali di substrato in resina in termini di capacità di resistenza al calore, i PCB a base di resina sono stati ampiamente applicati nel settore automobilistico, con materiali di substrato dalle diverse prestazioni utilizzati in posizioni differenti.

In generale,PCB flessibilie i PCB rigidi vengono applicati nei normali indicatori di calibro che mostrano la velocità e il chilometraggio del veicolo e nelle apparecchiature dei condizionatori d’aria. I PCB a doppio strato o multistrato e i PCB flessibili vengono utilizzati nelle apparecchiature di intrattenimento audio e video all’interno delle automobili. Per le apparecchiature di comunicazione e posizionamento wireless e per le apparecchiature di controllo di sicurezza, PCB multistrato,Circuiti stampati HDIe vengono applicati PCB flessibili. Quando si tratta di sistemi di controllo dei motori automobilistici e di sistemi di controllo della trasmissione di potenza, è necessario utilizzare schede speciali comePCB con base metallicae PCB flessibili-rigidi. Per le automobili in miniatura, vengono applicati PCB con componenti incorporati. Ad esempio, il microprocessore viene utilizzato nel controllore di potenza, direttamente incorporato nel PCB del controllore di potenza. Un altro esempio è l’uso di PCB con componenti incorporati nelle apparecchiature di navigazione e nelle apparecchiature di imaging stereo del sistema di retromarcia automatica.

•Requisiti di affidabilità differenti per i PCB in posizioni diverse

Poiché riguardano la sicurezza pubblica, le automobili appartengono alla categoria dei prodotti ad alta affidabilità, quindi i PCB automobilistici devono superare alcuni test di affidabilità oltre ai requisiti ordinari come dimensioni, formato, prestazioni meccaniche ed elettriche.

a. Prova di cicli termici (TCT)

In base a cinque gradi classificati in funzione delle diverse posizioni degli autoveicoli, la temperatura di ciclaggio termico del PCB è riassunta nella Tabella 1 seguente.

|

Posizioni

|

Voto

|

Bassa temperatura

|

Alta temperatura

|

| All'interno dell'abitacolo |

A |

-40°C |

85°C |

| Scudo di base sotto |

B |

-40°C |

125°C |

| Motore |

C |

-40°C |

145°C |

| Mezzo di guida |

D |

-40°C |

155°C |

| Motore interno |

E |

-40°C |

165°C |

b. Prova di shock termico

I PCB automobilistici sono maggiormente utilizzati in ambienti ad alta temperatura, il che è particolarmente vero perPCB in rame spessoche devono affrontare il calore esterno e il calore auto-prodotto. Di conseguenza, i PCB automobilistici hanno requisiti più elevati in termini di resistenza al calore.

c. Test di Bias Temperatura-Umidità (THB)

Poiché i PCB automobilistici si trovano in molteplici ambienti, inclusi i giorni di pioggia o ambienti umidi, è piuttosto necessario eseguire il test THB su di essi. Le condizioni di prova includono i seguenti elementi: temperatura (85°C), umidità (85%RH) e polarizzazione (DC 24V, 50V, 250V o 500V).

Il test THB deve considerare la migrazione CAF dei PCB. Il CAF di solito si verifica tra vias adiacenti, tra via e traccia, tra tracce adiacenti o tra strati adiacenti, portando a una riduzione dell’isolamento o persino a un cortocircuito. La corrispondente resistenza di isolamento dipende dalla distanza tra vias, tracce e strati.

Caratteristiche di produzione dei PCB automobilistici

•Scheda a substrato ad alta frequenza

Il sistema di sicurezza automobilistico a resistenza alle collisioni/frenata predittiva svolge un ruolo simile a quello di un dispositivo radar militare. Poiché i PCB automobilistici sono responsabili della trasmissione di segnali a microonde ad alta frequenza, è necessario applicare un substrato con bassa perdita dielettrica, per cui il materiale di substrato ordinario deve essere il PTFE. Diversamente daMateriale FR4, i materiali del substrato in PTFE o simili per alte frequenze richiedono una velocità di foratura e una velocità di avanzamento speciali durante la foratura.

•PCB in rame spesso

L’elettronica automobilistica genera più energia termica a causa dell’elevata densità e potenza, e i sistemi ibridi e i veicoli elettrici tendono a richiedere sistemi di trasmissione di potenza elettrica più avanzati e più funzioni elettroniche, il che comporta maggiori requisiti in termini di dissipazione del calore e di grandi correnti.

È relativamente facile produrre PCB a doppio strato in rame spesso, mentre è molto più difficile produrre PCB multistrato in rame spesso. Il punto chiave risiede nell’incisione dell’immagine sul rame spesso e nel riempimento dei vuoti di spessore.

Le piste interne di PCB multistrato in rame spesso sono tutte in rame spesso e quindi il dry film fotoindotto per il trasferimento del circuito è anch’esso relativamente spesso, richiedendo un’enorme resistenza all’incisione. Il tempo di incisione del circuito in rame spesso sarà lungo e le apparecchiature di incisione e le condizioni tecniche devono essere nello stato migliore per garantire la completa formazione delle piste in rame spesso. Per quanto riguarda la produzione delle piste esterne in rame spesso, si può innanzitutto applicare una combinazione tra il foglio di rame con laminazione relativamente spessa e lo strato di rame spesso ottenuto tramite placcatura grafica, per poi procedere all’incisione dopo la rimozione del film. Anche il dry film antiplaccatura della placcatura grafica è relativamente spesso.

La differenza di superficie è relativamente grande tra il conduttore interno di un PCB multistrato in rame spesso e il materiale del substrato isolante, e la laminazione ordinaria dei multistrati non riesce a riempire completamente di resina le cavità generate. Per risolvere questo problema, è necessario utilizzare il più possibile preimpregnati sottili con un alto contenuto di resina. Lo spessore del rame delle piste interne su alcuni PCB multistrato non è uniforme e si possono impiegare preimpregnati diversi nelle aree con una grande differenza di rame spesso o con una differenza ridotta.

•Incastonatura del componente

I PCB con componenti integrati sono stati ampiamente applicati nei telefoni cellulari per aumentare la densità di assemblaggio e ridurre le dimensioni dei componenti, e sono stati adottati anche da altre apparecchiature elettroniche. Pertanto, i PCB con componenti integrati vengono utilizzati anche nelle apparecchiature elettroniche automobilistiche.

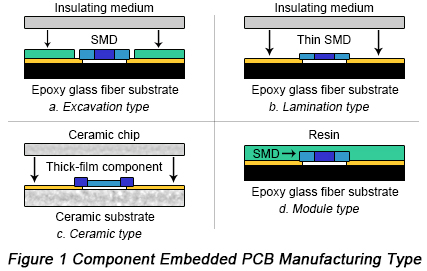

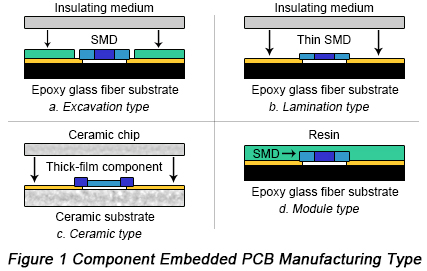

Secondo i diversi metodi di incorporazione dei componenti, esistono numerosi metodi di produzione per i PCB con componenti incorporati. I PCB con componenti incorporati per l’elettronica automobilistica hanno principalmente 4 metodi di produzione, mostrati nella Figura 1 qui sotto.

Tra questi tipi di produzione, il tipo a scavo (Tipo a in Figura 1) segue la seguente procedura: scavo e poi assemblaggio SMD tramite rifusione o pasta conduttiva. Il tipo a laminazione (Tipo b in Figura 1) viene realizzato tramite assemblaggio SMD sottile sul circuito interno tramite rifusione o si riferisce alla produzione di componenti sottili. Il tipo ceramico (Tipo c in Figura 1) si riferisce a componenti a film spesso stampati su substrato ceramico. Il tipo a modulo (Tipo d in Figura 1) segue la procedura: assemblaggio SMD tramite rifusione e incapsulamento in resina. I PCB con componenti incorporati di tipo a modulo presentano una affidabilità relativamente elevata, più adatta ai requisiti automobilistici di resistenza al calore, all’umidità e alle vibrazioni.

•Tecnologia HDI

Una delle funzioni chiave dell’elettronica automobilistica riguarda l’intrattenimento e la comunicazione, tra cui smartphone e tablet PC che richiedono PCB HDI. Pertanto, le tecnologie contenute nei PCB HDI, come la foratura e la placcatura di micro-via e il posizionamento di laminazione, vengono applicate nella produzione di PCB automobilistici.

Fino ad ora, con il rapido cambiamento delle tecnologie automobilistiche e il continuo aggiornamento delle funzioni elettroniche dei veicoli, le applicazioni dei PCB diventeranno sempre più diversificate. Per gli ingegneri e i produttori di PCB, è necessario prestare attenzione alle nuove tecnologie e ai nuovi contenuti, in modo da essere in grado di soddisfare requisiti automobilistici più elevati. In qualità di uno dei principali produttori di PCB al mondo, PCBCart è pienamente pronta a fornire PCB automobilistici ad alta densità e creatività, al fine di contribuire allo sviluppo dell’industria automobilistica.