I circuiti a microstriscia a film sottile sono stati ampiamente applicati nelle comunicazioni a microonde, nelle contromisure elettroniche (ECM), nell’industria aerospaziale ecc. Durante la produzione dei circuiti integrati (IC) a film sottile, è molto importante applicare materiali resistivi a film sottile depositati per realizzare resistori integrati a film sottile ad alta precisione e alta stabilità. I circuiti integrati a film sottile impongono requisiti rigorosi ai resistori a film sottile:

a. La resistenza quadrata dovrebbe essere sufficientemente ampia;

b. Il coefficiente di temperatura della resistenza dovrebbe essere piccolo;

c. La forza adesiva con il substrato dovrebbe essere sufficientemente forte;

d. Le resistenze a film sottile devono garantire prestazioni stabili e affidabili;

e. Le riprese dovrebbero essere facili e pratiche;

f. Dovrebbe essere in grado di sopportare la lavorazione ad alta temperatura, l’elevata potenza e un campo di applicazione relativamente ampio.

Una breve introduzione ai PCB embedded

Già nel 1959, il primo circuito integrato inventato da Jack Kilby conteneva solo due transistor e una resistenza. Oggi vengono applicate molteplici tecniche complesse per combinare decine di milioni di transistor in un unico chip per PC. Con i prodotti elettronici che si dirigono verso la miniaturizzazione e la multifunzionalità, è emersa una tecnologia di componenti passivi integrati per soddisfare esigenze sempre più elevate. Il rapporto tra parti passive e parti attive è di circa 20:1, e il livello di integrazione è gradualmente aumentato con la crescita di questo rapporto. Con così tanti componenti passivi integrati nei PCB, l’area della scheda a circuito stampato realizzata tramite SMT si riduce del 40% rispetto a quella fabbricata tramite tecnologia integrata. All’inizio degli anni ’80 ha avuto inizio la tecnologia dei componenti passivi integrati, che di solito viene realizzata in forma planare. In base alla classificazione dei componenti passivi, i PCB integrati possono essere ulteriormente suddivisi in PCB con resistori integrati, PCB con condensatori integrati e PCB con induttori integrati. Resistori, condensatori e induttori si possono trovare praticamente in tutti i sistemi elettronici, fornendo impedenza e immagazzinando energia per il sistema. Tra questi componenti passivi integrati, condensatori e resistori rappresentano la maggioranza, almeno l’80% del totale. Finora, i componenti passivi integrati sono stati ampiamente applicati in numerosi campi dei circuiti, come filtri, attenuatori, balun, Bluetooth, amplificatori di potenza ecc. Inoltre, alcune tendenze, tra cui lo sviluppo ad alta velocità e alta frequenza dei segnali digitali, la costante diminuzione della tensione dei componenti passivi, il graduale potenziamento delle funzioni e la progressiva densificazione delle trasmissioni di segnale, richiedono la partecipazione di un numero maggiore di condensatori di bypass a bassa capacità per eliminare l’accoppiamento elettromagnetico e la diafonia dei segnali. Pertanto, la tecnologia dei PCB con condensatori integrati ha attirato una vasta attenzione da parte dell’industria.

Vantaggi delle resistenze integrate

I vantaggi delle resistenze integrate riguardano principalmente tre aspetti: prestazioni elettriche, progettazione PCB e affidabilità.

• Vantaggi elettrici

a.Aiuta a migliorare l’adattamento dell’impedenza di linea.

b.Porta a percorsi del segnale più brevi e a una minore induttanza in serie.

c.Provoca una riduzione del diafonia, del rumore e delle EMI (Interferenze Elettromagnetiche).

• Vantaggi della progettazione PCB

a.Porta a un aumento della densità dei componenti attivi e a una riduzione dei fattori di forma.

b.Non richiede l’uso di vias, migliorando così il routing.

c.Ne risultano schede semplificate, con riduzione delle dimensioni e/o maggiore densificazione.

• Affidabilità migliorata

Le tabelle seguenti mostrano l’affidabilità migliorata delle resistenze integrate.

|

Articoli

|

Parametri

|

| RTC basso |

<50PPM |

| Prove di durata |

100.000 ore; deriva <2% a 110°C |

| Stabile su un'ampia gamma di frequenze |

Testato oltre 40 GHz |

| Giunzioni di saldatura |

NESSUNO |

| Fase di test |

Strato interno e scheda nuda |

Fattori che determinano le prestazioni del film sottile

Finora, i materiali per resistori a film sottile coprono un ampio campo di applicazioni comprendente materiali al cromo, al tantalio e al titanio. Rispetto ai resistori a film sottile al cromo, i resistori a film sottile al tantalio presentano numerose prestazioni eccellenti, come un’eccellente stabilità chimica e resistenza alla corrosione, elevata affidabilità, un ampio intervallo di valori resistivi e un’elevata stabilità, il che ne fa un materiale ideale per resistori a film sottile con ampie prospettive di applicazione.

L’uniformità del film sottile resistivo si riferisce a come i resistori realizzati sul substrato variano al variare della posizione del substrato nella cavità sotto vuoto e a come la resistenza cambia quando lo stesso substrato viene spostato. I principali fattori che determinano l’uniformità del film sottile includono: la posizione relativa tra substrato e materiale bersaglio, la velocità di deposizione e il grado di vuoto. Il film di nitruro di tantalio (TaN) utilizzabile nei circuiti integrati a film sottile presenta un’eccellente uniformità sia sullo stesso substrato sia tra substrati provenienti da posizioni diverse. Inoltre, l’errore di resistenza tra lotti differenti rimane basso grazie all’ottima uniformità. Attualmente sono disponibili due metodi per la preparazione del film di TaN: deposizione fisica da vapore e deposizione chimica da vapore. Stabilità e affidabilità, accuratezza e uniformità della resistività elettrica svolgono un ruolo importante nella produzione del film di TaN. La resistenza viene modificata principalmente tramite laser o ossidazione per garantire l’accuratezza del valore resistivo. Entrambi i metodi, tuttavia, presentano alcuni svantaggi: il laser può danneggiare il disegno resistivo a causa della potenza sopportata dal film resistivo, mentre la modifica della resistenza tramite ossidazione è caratterizzata da una bassa velocità e da una scarsa affidabilità.

Questo articolo sfrutta la sputterizzazione reattiva a magnetrone per preparare film sottili di TaN e studia l’influenza di parametri tecnici quali la posizione della piastra uniforme sull’uniformità e sulle prestazioni del film sottile di TaN, determinando una tecnologia di controllo accurato del valore di resistenza. Inoltre, studia e analizza la velocità di scansione di deposizione e gli effetti del rapporto di flusso di N2sul film sottile di TaN e sulle prestazioni.

Analisi delle prestazioni sui film sottili

• Analisi di uniformità

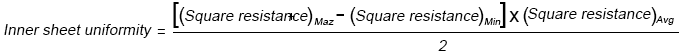

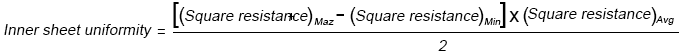

Nelle condizioni di velocità di scansione fissa di 105 cm/min e rapporto di flusso di azoto del 10%, viene analizzata l’uniformità del film sottile di TaN. L’uniformità del foglio interno può essere calcolata tramite la formula: .

.

Si utilizza uno strumento di resistenza per misurare la resistenza e ogni pezzo di foglio di base deve sacrificare 60 punti per la misurazione, ecco il risultato:

|

Posizione

|

R□Max

|

R□Min

|

R□Media

|

Uniformità

|

|

Ω•□-1

|

Ω•□-1

|

Ω•□-1

|

%

|

| 1 |

55,70 |

53,51 |

54,86 |

2,00 |

| 2 |

48,04 |

47,08 |

47,66 |

1,01 |

| 3 |

53,96 |

51,91 |

52,78 |

1,94 |

Indica la distribuzione della resistenza del film sottile di TaN su un foglio di base di dimensioni pari a 4 pollici. Di conseguenza, si può riassumere che il foglio di base in posizione n. 2 presenta la migliore uniformità del foglio interno, mentre il foglio di base vicino al bordo della piastra o al bordo del materiale del target presenta una variazione relativamente sfavorevole della resistenza quadrata e l’uniformità del foglio interno del materiale del target vicino al bordo del materiale del target è la peggiore. Un film sottile di TaN con scarsa uniformità ha un enorme impatto sulla produzione di resistori di rete ad alta precisione.

Per eliminare la non uniformità del film sottile vicino al bordo del materiale del target, è possibile installare una piastra uniforme per regolare il film sottile depositato, poiché è in grado di coprire selettivamente l’area di deposizione per controllare l’uniformità del film.

• Analisi della velocità di scansione della deposizione

Con l’accelerazione della scansione, la resistenza per quadrato del film sottile di TaN mostra una tendenza ad aumentare in modo linearmente crescente. Quanto maggiore è la velocità di scansione, tanto più breve sarà il tempo di deposizione e minore sarà il numero di atomi nel film sottile. Anche lo spessore del film risulterà inferiore. Nel processo di formazione del film sottile sono disponibili tre strutture: struttura a isole, struttura a rete e struttura continua. Le proprietà del film sottile sono strettamente correlate alla sua struttura e ai suoi elementi costitutivi. Quando il film è relativamente sottile, esso assume una struttura a isole. Con l’aumento dello spessore, la struttura a isole si trasforma in struttura a rete e in struttura continua. Per quanto riguarda invece il film sottile resistivo, sono disponibili tre tipi di strutture di fase: fase conduttiva, fase semiconduttrice e fase isolante. In una struttura a isole, le particelle della fase conduttiva sono disperse nel film sottile come isole sparse circondate dalla fase isolante. Di conseguenza, la resistenza per quadrato del film è relativamente elevata. La struttura a rete, invece, è in realtà una rete conduttiva composta dall’interconnessione tra particelle conduttive. Le fasi isolanti sono disperse all’interno della rete, con una bassa resistenza per quadrato. La struttura continua è un tipo di film sottile continuo composto da particelle conduttive densamente accumulate, contenente pochi elementi isolanti. Di conseguenza, la resistenza per quadrato del film sottile diminuisce.

• Analisi del flusso di azoto

a. Influenza del flusso di azoto sulla resistenza quadrata del film sottile di TaN. Con il miglioramento del rapporto di flusso di azoto, la resistenza quadrata del film sottile di TaN aumenta gradualmente. Questa legge si manifesta in modo particolarmente marcato soprattutto quando la portata di azoto aumenta dal 15% al 20%. Ciò è dovuto al fatto che l’aumento della pressione parziale di azoto porta a un incremento delle cavità di Ta e il tipo di conduzione del film sottile si trasforma dalla conduzione elettronica alla conduzione per cavità. Di conseguenza, la resistenza quadrata aumenterà infine.

b. Influenza della portata di azoto sullo spessore del film sottile di TaNL’aumento della portata di azoto porta a una graduale riduzione dello spessore del film sottile di TaN, il che è opposto alla tendenza di variazione della resistenza quadrata. Lo spessore del film è strettamente associato al cammino libero medio delle particelle sputterizzate e alla velocità di sputtering del materiale bersaglio.

In una parola, le resistenze a film sottile integrate presentano una notevole uniformità, che ne ha determinato il successo in un’ampia gamma di settori. Sono stati eseguiti numerosi test ed esperimenti per dimostrare l’affidabilità delle resistenze a film sottile integrate. Pertanto, ci si può aspettare che le resistenze a film sottile integrate siano altamente affidabili in numerose applicazioni elettroniche.

.

.