Fase preliminare. Ora, i circuiti stampati senza componenti assemblati sulla superficie della scheda sono chiamati schede nude. Più di quattro decenni fa, la soldermask non esisteva e le piste di rame erano esposte all’aria. In altre parole, questo tipo di PCB finito è in realtà una scheda nuda esposta. In questa fase, i componenti venivano assemblati sul PCB tramite saldatura a innesto dei reofori. Il pad del PCB è una superficie di rame e il filo di saldatura con anima di colofonia viene applicato per essere saldato con il saldatore. Successivamente, il flussante viene rivestito sull’intera superficie del PCB per proteggere il circuito e i pad di saldatura e il metodo di rivestimento è per lo più tramite spruzzatura di flussante a base di colofonia e resina. Naturalmente, talvolta viene applicata anche la placcatura chimica in argento.

Fase primaria. Dagli anni ’70, i PCB hanno fatto affidamento sul flussante per proteggere il loro circuito e sono stati applicati trattamenti di passivazione per fermare l’ossidazione del rame tramite finitura superficiale sui pad, con l’obiettivo di impedire l’ossidazione della superficie in rame. La saldabilità, tuttavia, veniva garantita da una seconda applicazione di flussante nel processo di assemblaggio. Successivamente sono comparsi altri tipi di finitura superficiale, come la doratura chimica, la stagnatura chimica, la saldatura elettrodeposta e la saldatura a stagno a caldo, e alcuni prodotti ad alta affidabilità hanno adottato l’elettro-nichelatura e l’elettrodoratura.

Fase di maturitàAll’inizio degli anni ’80, l’HASL iniziò a essere applicato per sostituire la saldatura elettrodeposta e la saldatura a stagno a caldo. Nel frattempo, l’OSP prese il posto del trattamento di passivazione che impediva l’ossidazione della superficie di rame e del trattamento con flussante mediante rivestimento di colofonia. A metà degli anni ’90, l’ENIG decollò e anche ImAg e ImSn divennero maturi.

Fase di miglioramento. Avvento del 21stil secolo ha visto nuovi requisiti per la finitura superficiale a causa dello sviluppo dei PCB. Al fine di conformarsi alle normative RoHS e implementareAssemblaggio PCB senza piombo, la lega di stagno-piombo elettrodeposta deve essere completamente eliminata e l’HASL contenente piombo è stato sempre più ridotto, sostituito da HASL lead-free o da altri tipi di finitura superficiale. Con lo sviluppo dei PCB verso alta densità e passo fine, lo spazio dei pad deve essere ridotto e la finitura superficiale deve essere liscia, in modo da adattarsi al montaggio a saldatura di componenti micromontati e all’assemblaggio delle linee metalliche dei chip, per cui l’applicazione dell’HASL lead-free è in diminuzione. Anche le prestazioni degli attuali OSP ed ENIG stanno migliorando ed ENEPIG sta diventando pervasivo. I requisiti di alta densità e alta frequenza dei PCB portano all’avvento di un nuovo rivestimento privo di nichel.

Finora, la diversità del mercato applicativo dei PCB ha portato a una diversità dei requisiti di finitura superficiale e la finitura superficiale adeguata, insieme ai relativi requisiti, dovrebbe essere selezionata in base alle diverse applicazioni.

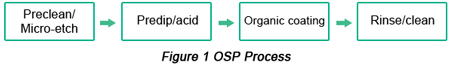

•OSP

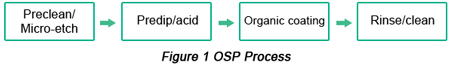

OSP, abbreviazione di Organic Solderability Preservative, indica un sottile film che si forma sulla superficie del rame nudo tramite un metodo chimico. Questo film è caratterizzato da resistenza all’ossidazione, resistenza agli shock termici e proprietà anti-bagnabilità, risultando più adatto ai requisiti in evoluzione dell’SMT nell’industria elettronica.

Il contenuto principale dell’OSP è costituito da sostanze organiche contenenti azoto eterociclico, come alchilbenzimidazolo, BTA (benzotriazolo), benzimidazolo ecc. Un film organico viene rivestito sulla superficie di rame pulita del pad PCB e del foro passante tramite reazione di complessazione e reticolazione. L’ingrediente chiave della soluzione OSP determina la saldabilità e la resistenza termica del PCB, che possono essere illustrate dallo stato di cambiamento di colore dovuto al calore e dalla temperatura di decomposizione del film, fattori estremamente significativi per le prestazioni di saldatura del montaggio superficiale.

Lo spessore del film OSP dovrebbe essere compreso tra 0,2 μm e 0,5 μm, né troppo spesso né troppo sottile. In caso contrario, se è troppo sottile non riuscirà a impedire l’ossidazione della superficie di rame, mentre se è troppo spesso il flussante non riuscirà a dissolvere completamente lo strato di OSP sulla superficie di rame durante il processo di assemblaggio, il che porterà invece a una saldatura difettosa.

La responsabilità dell’OSP è di bloccare l’umidità per impedire l’ossidazione della superficie in rame, resistere alle alte temperature e mantenere l’attivazione, e può essere facilmente fuso dal flussante in modo da conservare un’eccellente capacità di stagnatura. Inoltre, a differenza del rivestimento fisico, l’OSP presenta un’eccellente selettività tale che non si generano contaminanti sulla soldermask, sul film di carbonio o sul lato dorato.

Ecco i vantaggi della finitura superficiale OSP:

1). Adatto per PCB con SMT e spaziatura a linee fini;

2). In grado di impedire l’ossidazione della superficie in rame, di resistere a ripetuti shock termici, compatibile con molteplici tipi di saldatura e facile da saldare;

3). Benefico per la levigatezza del PCB;

4). Ecologico;

5). Contributivo per i bassi costi;

Naturalmente, il film OSP è così sottile che è facile da graffiare e gli ingegneri devono essere molto attenti, poiché una volta che il film è danneggiato, la saldabilità non sarà garantita. Inoltre, i PCB con OSP come finitura superficiale devono essere conservati in un ambiente a temperatura ambiente asciutta, senza gas aggressivi (di solito 15°C–25°C, ≤60% di umidità relativa). Inoltre, il periodo di stoccaggio non deve superare i tre mesi.

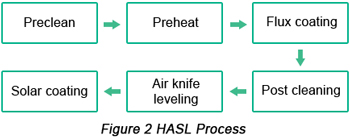

•HASL

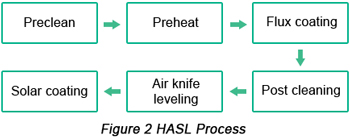

HASL, acronimo di Hot Air Solder Leveling, indica l’immersione del PCB in un bagno di stagno fuso, dopodiché lo stagno in eccesso viene soffiato via dalla superficie del PCB o dai fori metallizzati tramite aria calda, in modo da ottenere un rivestimento di stagno per saldatura liscio, uniforme e brillante. Con l’aumento delle richieste degli utenti di PCB con rivestimento di flussante sul rame nudo, l’HASL ha conosciuto uno sviluppo rapido.

Le schede devono soddisfare il seguente requisito dopo il trattamento HASL:

1). Tutti gli strati di rivestimento di saldatura devono essere lisci, uniformi e lucidi, senza difetti quali nodi o rame esposto. Inoltre, la soldermask non deve mai presentare bolle, distacchi o cambiamenti di colore e il rame sotto la soldermask non deve mai ossidarsi o cambiare colore. Non devono esserci corpi estranei sulla superficie del PCB o nei fori metallizzati e non deve esserci nemmeno stagno di saldatura.

2). Lo spessore dello strato di stagno di saldatura deve essere compreso tra 3 μm e 8 μm, avendo come principi uno strato di stagno di saldatura completamente coprente e una buona saldabilità.

3). Lo strato tradizionale di stagno per saldatura contenente piombo viene sempre più eliminato e sostituito da stagno per saldatura senza piombo con stagno come componente principale, abbinato a una quantità infinitesimale di rame o nichel. La chiave è mantenere la saldabilità. Il punto di fusione dello stagno per saldatura senza piombo è superiore di 30°C rispetto a quello con piombo, quindi la resistenza al calore del materiale del substrato e l’affidabilità dei fori metallizzati passanti sulla scheda saranno messe alla prova.

Il vantaggio essenziale dell’HASL risiede nella saldabilità. Questo tipo di stagno di saldatura è sostanzialmente lo stesso della lega di saldatura utilizzata in assemblaggio e, durante la saldatura, si uniscono tramite fusione reciproca. Tuttavia, gli svantaggi dell’HASL sono così evidenti che il rivestimento presenta una scarsa uniformità e la temperatura è così elevata da influenzare le prestazioni del PCB. Con l’innalzamento del livello di densità dei circuiti, l’assemblaggio di micro-componenti richiede una superficie liscia, altrimenti l’affidabilità della connessione ne risente. Inoltre, i PCB ad alta densità sono progettati per essere così sottili che il materiale non riesce a sopportare l’immersione in materiale fuso ad alta temperatura. Pertanto, l’HASL si trova in una situazione difficile.

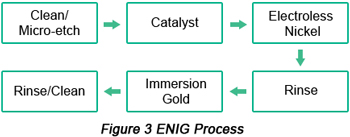

•ENIG

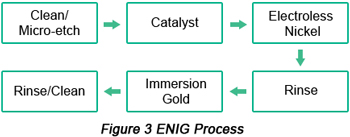

ENIG, acronimo di Electroless Nickel and Immersion Gold, indica il processo in cui si deposita prima uno strato di nichel e poi uno strato d’oro sulla superficie in rame del PCB tramite galvanica chimica. Lo strato di nichel chimico e quello d’oro sono stati ampiamente applicati grazie ai loro vantaggi, tra cui buona disperdibilità, saldabilità, prestazioni di connessione dei fili, prestazioni di saldatura e compatibilità con tutti i tipi di flussante. Rispetto a OSP e HASL, ENIG è in grado di soddisfare molteplici requisiti di assemblaggio con funzioni di saldabilità, connessione, cablaggio e dissipazione del calore. Inoltre, sia la superficie della scheda sia i pad SMD sono lisci, adatti a linee fini.

Lo strato di nichel chimico è in realtà una lega Ni-P contenente fosforo, il cui contenuto è compreso tra il 7% e il 9%. Il valore di pH e lo stabilizzante nella soluzione svolgono un ruolo significativo nel determinare il contenuto di fosforo nello strato di placcatura, quindi è necessario controllare il valore di pH intorno a 5,1. Lo spessore dello strato di nichel deve essere superiore a 3 μm, determinando l’affidabilità dell’ENIG.

L’oro a immersione sulla superficie di nichel è in realtà una reazione di sostituzione. In linea di principio, quando la superficie di nichel è completamente ricoperta dal rame, la precipitazione dell’oro si arresta. Tuttavia, a causa delle numerose cavità presenti sulla superficie dello strato d’oro, il nichel sotto l’oro con molte cavità continuerà comunque a dissolversi e l’oro continuerà a precipitare sul nichel con una velocità via via decrescente fino a fermarsi. Lo strato di oro a immersione presenta uno spessore compreso tra 0,03 μm e 0,1 μm. Il rame ha solo la funzione di proteggere lo strato di nichel dall’ossidazione e dalla dialisi. Tuttavia, lo spessore del rame non può essere eccessivo, altrimenti si verificheranno problemi di fragilità e instabilità.

L’ENIG è semplice da utilizzare senza bisogno di competenze tecniche avanzate. Tuttavia, il fenomeno del “black pad” può verificarsi durante il processo di saldatura, causando problemi di affidabilità. La ragione del black pad risiede nel fatto che l’oro a immersione è una reazione di sostituzione e lo strato di nichel viene parzialmente dissolto ed eroso dalla soluzione d’oro. Successivamente si genera un composto metallico tra lo strato di nichel e quello d’oro che contamina questo strato. Un lungo periodo di stoccaggio del PCB può provocare un cambiamento di colore dello strato d’oro o la formazione di black pad a seguito del riscaldamento.

Ora che il black pad si verifica come risultato della corrosione dello strato di nichel, la riduzione della corrosione del nichel dipende dal controllo del contenuto di fosforo. Inoltre, il contenuto di oro deve essere controllato nella soluzione di oro a immersione, il che aiuta a ridurre la corrosione del nichel. Inoltre, la modifica degli additivi e di alcuni parametri operativi è anch’essa in grado di contribuire a ridurre il black pad.

Fino ad ora, la soluzione per l’oro a immersione contiene cianuro. Poiché si tratta di una sostanza estremamente tossica che influisce notevolmente sull’ambiente e sulla salute delle persone, si suggerisce che il cianuro venga utilizzato meno o non venga utilizzato affatto.

Attualmente, l’ENIG è ancora un tipo importante di finitura superficiale ed è stata sviluppata una nuova soluzione di rivestimento al nichel, in grado di controllare efficacemente la stabilità della soluzione e di ridurre la fragilità dello strato di nichel per una maggiore flessibilità. Il valore di pH del nuovo tipo di soluzione di oro ad immersione tende a essere neutro, con un contenuto d’oro notevolmente ridotto, portando a una evidente diminuzione dei costi e della corrosione.

•ENEPIG

ENEPIG, acronimo di Electroless Nickel Electroless Palladium and Immersion Gold, mira completamente a impedire la formazione di composti metallici tra lo strato di nichel e quello d’oro tramite l’inserimento di un tipo di strato metallico stabile, il palladio, tra gli strati di nichel e oro. Lo strato di palladio blocca totalmente la migrazione del nichel e la formazione di nuovi composti, evitando efficacemente il fenomeno del black pad che si verifica nell’ENIG.

L’ENEPIG, come tipo di finitura superficiale, integra i vantaggi di altri tipi di finitura superficiale, quali saldabilità, cablabilità, levigatezza, resistenza all’ossidazione, resistenza al calore e affidabilità a lungo termine, per cui è considerata dall’industria una finitura superficiale “versatile”.

Nel processo di applicazione dell’ENEPIG come finitura superficiale, il palladio viene aggiunto al rivestimento originale di nichel con oro ad immersione, richiedendo un bagno di placcatura al palladio nella linea di produzione originale. Di conseguenza, è possibile ridurre i costi. Dal punto di vista del costo del materiale metallico, la riduzione dello spessore dello strato d’oro fa sì che il rivestimento nichel/palladio/oro abbia un costo inferiore rispetto al rivestimento nichel/oro.

Il passaggio dalla finitura superficiale ENIG a ENEPIG è vantaggioso per garantire l’affidabilità dopo l’assemblaggio dei componenti. In base all’analisi sullo strato di palladio in ENEPIG, si può dimostrare che lo strato di palladio è composto da palladio puro e da una lega palladio-fosforo con diversa durezza. Pertanto, diversi strati di palladio dovrebbero essere selezionati in base ai requisiti di wire bonding o placcatura. Inoltre, lo spessore del palladio deve essere adeguato, perché la presenza di micro-palladio aumenterà lo spessore del composto rame-stagno, mentre un eccesso di palladio rafforzerà la fragilità della lega palladio-stagno, riducendo così la resistenza della saldatura.

•Placcatura in nichel/oro

In quanto tecnica tradizionale nei PCB, la placcatura in nichel/oro è applicata principalmente alla placcatura superficiale in nichel/oro dei connettori sul lato del PCB o dei contatti degli interruttori, svolgendo il ruolo di migliorare la resistenza all’usura e la conduttività, oppure viene applicata alla placcatura in nichel/oro sulla superficie dei circuiti e dei pad, con la funzione di proteggere lo strato di rame e migliorare l’affidabilità della placcatura o del collegamento dei cablaggi.

I vantaggi della placcatura in nichel/oro si manifestano nella semplicità in termini di controllo e garanzia di qualità. Tuttavia, il principale svantaggio è che essa deve fare affidamento su conduttori tecnici per garantire un determinato collegamento di placcatura tra i punti terminali e il nichel/oro. L’aggiunta e la rimozione dei conduttori tecnici aumentano la quantità di lavoro e non sono adatte per PCB ad alta densità. Pertanto, questo tipo di finitura superficiale trova applicazioni sempre meno frequenti.

•ImAg e ImSn

Sia ImAg (argento a immersione) che ImSn (stagno a immersione) sono tecniche tradizionali. All’inizio del loro sviluppo, hanno trovato poche applicazioni a causa della scarsa stabilità e affidabilità. Attualmente, con i progressi e i miglioramenti di ImAg e ImSn, entrambe le finiture superficiali continuano a essere applicate nei PCB. In altre parole, entrambe le tecniche stanno migliorando costantemente con le proprie caratteristiche.

a. Immagine

L’argento è un buon conduttore con un’eccellente conducibilità e la sua superficie è liscia e saldabile, il che favorisce l’integrità della trasmissione del segnale. Tuttavia, l’argento è così sensibile all’ambiente che tende a ingiallire a causa di reazioni chimiche e, quando lo strato di ossidazione diventa nero, la saldabilità ne risulta inevitabilmente compromessa. Per evitare tali situazioni, da un lato è necessario migliorare l’ambiente di stoccaggio e ridurre i tempi di conservazione; dall’altro, lo strato d’argento dovrebbe contenere una micro-quantità di sostanze organiche in modo da arrestare l’ossidazione.

Ecco gli attributi della finitura superficiale ImAg:

1). Eccellente saldabilità, capacità di bagnatura relativamente elevata e in grado di soddisfare i requisiti di più rifusioni

2). Adatto per la tecnologia di giunzione dei fili e di contatto a pressione;

3). Rivestimento uniforme e alta levigatezza della superficie, adatto per l'assemblaggio in spazi ridotti

4). Eccellenti prestazioni di conduzione e adesione affidabile;

5). Bassa temperatura di esercizio, adatta per schede sottili;

6). Costo relativamente basso;

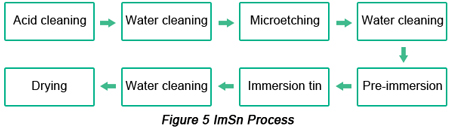

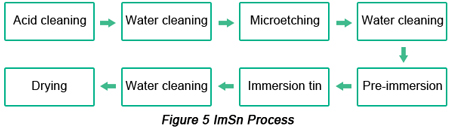

b. ImSn

In quanto elemento principale della saldatura, il rivestimento di stagno presenta una superficie liscia ed un’eccellente saldabilità. Il principale svantaggio dell’ImSn risiede nella formazione di whisker di stagno come risultato della migrazione tra rame e stagno, influenzando l’affidabilità del PCB e ostacolandone lo sviluppo. Tuttavia, con la crescente maturità della tecnologia dello stagno, sono stati sviluppati additivi speciali per impedire la formazione dei whisker di stagno.

Nel processo di produzione, la superficie di stagno tende a diventare nera perché la superficie di stagno tende a ossidarsi così facilmente che l’elevata acidità dell’acqua di lavaggio dopo l’immersione nello stagno porta a una superficie di stagno nera per ossidazione. Inoltre, i contaminanti della soluzione acida sul rullo di trasmissione tendono anch’essi a diventare neri a seguito dell’ossidazione. Lo spessore dello stagno è fortemente correlato con la temperatura piuttosto che con la concentrazione di stagno, l’acidità, la concentrazione di tiourea e gli additivi.

Ecco le caratteristiche della finitura superficiale ImSn:

1). Eccellente coplanarità del rivestimento;

2). Distribuzione uniforme dello spessore del rivestimento;

3). Senza piombo

4). In grado di sopportare più saldature;

5). Bassa temperatura di esercizio;

6). Costo relativamente basso;

•Nuovi tipi di finitura superficiale

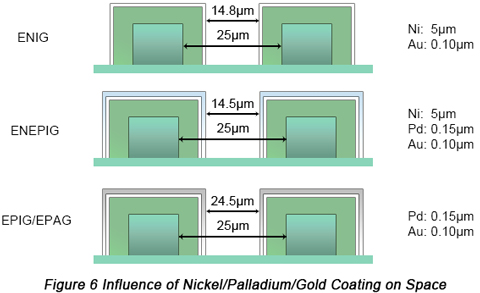

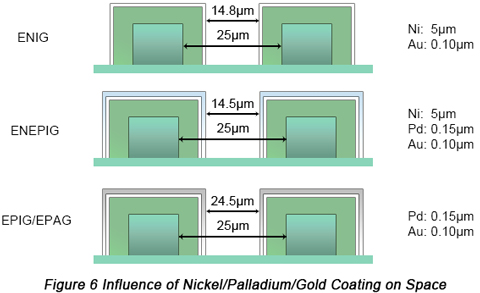

Con lo sviluppo dei PCB verso un’elevata densità e alte prestazioni, alcune finiture superficiali attuali non riescono a soddisfare tutti i requisiti. Prendendo come esempio il circuito a passo fine: quando lo spazio tra due pad adiacenti è di 25 μm e si applicano ENIG o ENEPIG convenzionali, lo spazio si riduce a circa 15 μm. Quando la riduzione raggiunge il 40%, la precisione del circuito e l’isolamento vengono influenzati. Ciò può essere mostrato nella figura seguente.

Inoltre, il nichel presenta una scarsa conducibilità, pari a circa un terzo di quella del rame, e presenta ferromagnetismo, il che porta evidentemente a un aumento della perdita di segnale. Tuttavia, OSP, ImAg e ImSn non hanno un’influenza evidente sulla perdita di segnale.

In conformità ai problemi riscontrati con ENIG ed ENEPIG, ecco alcune soluzioni.

a. EPIG o EPAG

A causa della cattiva influenza dello strato di nichel sui circuiti fini e sui segnali ad alta frequenza e della totale inadeguatezza del nichel, si applica un sottile strato ENEPIG come soluzione agli svantaggi di ENIG ed ENEPIG. La placcatura chimica palladio/oro viene applicata per sostituire ENIG ed ENEPIG. Senza la partecipazione del nichel, il rivestimento superficiale diventa così sottile che non si genera deformazione sul circuito. Inoltre, si riduce anche la perdita di trasmissione dei segnali ad alta velocità.

Una variante dell’ENIG è l’EPIG (Electroless Palladium/Immersion Gold), il cui strato di palladio ha uno spessore di 0,1 μm e lo strato di rame uno spessore di 0,1 μm. Attraverso esperimenti e test, si è concluso che l’EPIG presenta buona affidabilità ed espandibilità.

Un’altra variante è l’EPAG (Palladio Elettroless/Oro Autocatalitico) con uno spessore dello strato di palladio di 0,15 μm e del rame di 0,1 μm, adatto per il wire bonding di fili d’oro e di rame. I vantaggi dell’EPAG includono migliori caratteristiche alle alte frequenze, idoneità per circuiti a passo fine grazie al rivestimento sottile, saldabilità o wire bonding affidabili e una riduzione delle fasi di processo e dei costi.

b. Nichel chimico ImAg (Ni/Ag)

Nonostante il basso costo e l’eccellente saldabilità dell’ImAg, esso tende a ossidarsi facilmente a causa della sua scarsa capacità anticorrosiva. Di conseguenza, sono stati apportati alcuni miglioramenti introducendo Ni/Ag. Il nichel presenta una buona conducibilità e saldabilità, mentre il nichel ha capacità anticorrosive.

Con una tecnologia simile a ENIG e ImAg, il Ni/Ag è sviluppato da una prospettiva pratica. Il Ni/Ag presenta uno spessore di palladio compreso tra 2 μm e 6 μm e uno spessore d’argento di 0,1 μm.

c. HASLEN

HASLEN è la combinazione tra HASL e nichel chimico. Di solito il nichel è difficile da bagnare e placcare a causa dell’ossidazione quando è esposto all’aria, quindi il flussante liquido è sviluppato sulla base di DES. Rispetto all’HASL, i vantaggi di HASLEN includono: una durata pressoché illimitata grazie a una maggiore affidabilità contro l’ossidazione; maggiore affidabilità dovuta alla sua resistenza alle alte temperature; prevenzione del black pad; basso costo.

d. SENIG/OSP

Il pacchetto elettronico genera numerosi requisiti per il trattamento superficiale dei PCB. La tendenza alla miniaturizzazione e alla produzione senza piombo nell’assemblaggio elettronico impone requisiti più elevati sul trattamento superficiale, motivo per cui si è affermata la tecnologia SENIG/OSP. Questo tipo di tecnologia è complesso in quanto, dopo la formazione del pattern del PCB e del pattern della soldermask, si esegue l’imaging per proteggere la superficie di rame per l’OSP ed esporre la superficie di rame per l’ENIG, dopodiché lo strato fotoindotto resistente viene rimosso per completare l’OSP. Il punto chiave di queste tecnologie risiede nella resistenza alla corrosione dello strato di nichel chimico.