Negli ultimi anni si è assistito a un miglioramento della tecnologia dell’informazione elettronica e a richieste sempre più elevate da parte delle persone riguardo alle applicazioni dei prodotti elettronici. La struttura complessa e le molteplici funzioni dei prodotti elettronici spingono le schede a circuito stampato (PCB) verso nuove direzioni. Da un lato, l’integrazione sempre maggiore dei componenti nei prodotti elettronici e la miniaturizzazione delle dimensioni complessive fanno sì che le schede a circuito siano ad alta densità, alta precisione e alta integrazione, determinando una transizione dalle semplici PCB multistrato aPCB HDID'altra parte, i prodotti elettronici richiedono trasmissioni di segnali ad alta velocità, a bassa perdita, a bassa latenza e ad alta fedeltà (HiFi) e devono essere compatibili con ambienti ad alto consumo per alte potenze, il che richiede che i PCB includano una progettazione termica ad alta frequenza e ad alta dissipazione e una trasmissione di segnali di alta qualità.

Per soddisfare le esigenze e le tendenze di mercato, le tecnologie relative ai progetti ad alta frequenza, ad alta dissipazione termica e ad alta densità di interconnessione hanno ricevuto la maggiore attenzione nell’industria moderna dei PCB e costituiranno un importante trend di sviluppo in futuro.

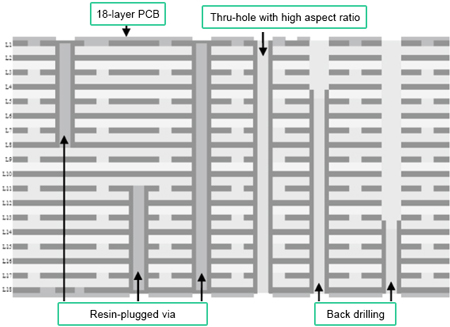

In questo articolo prendiamo come esempio di studio un PCB a 18 strati (un circuito stampato multistrato che include numerosi progetti avanzati, tra cui molteplici forature di back drilling, vias riempiti di resina ad alto rapporto d’aspetto e vias ad alta dissipazione termica) realizzato con materiale ad alta frequenza, per illustrare nel dettaglio le tecnologie applicate nel processo di fabbricazione di questo circuito stampato, come vias riempiti di resina, impilamento degli strati, foratura ad alta densità e back drilling.

Materiale del substrato

Alta frequenza, segnali con una banda di frequenza di almeno 300 MHz (equivalente a una lunghezza d’onda non superiore a 1 m), possono essere ulteriormente classificati in media frequenza (MF) e altissima frequenza (VHF) in base alle diverse lunghezze d’onda. Le onde elettromagnetiche la cui lunghezza d’onda è almeno 1 GHz sono solitamente chiamate microonde. Poiché la maggior parte delle funzioni del PCB è determinata dal materiale del substrato, il materiale di substrato caratterizzato da alta frequenza verrà applicato ai PCB ad alta velocità e alta frequenza. Il materiale di substrato ad alta frequenza deve soddisfare le seguenti esigenze:

a. Costante dielettrica (Dk) dovrebbe essere piccolo e stabile (in generale, più è piccolo, meglio è). In base al principio secondo cui la velocità di trasmissione del segnale è inversamente proporzionale alla radice quadrata della costante dielettrica del materiale, un’elevata costante dielettrica tende a ritardare la trasmissione del segnale.

b. Per quanto riguarda la qualità di trasmissione del segnale, la perdita dielettrica (Df) dovrebbe essere piccolo anche. Più piccoloDkè, minore sarà la perdita di segnale.

c. Il foglio di rame dovrebbe avere una superficie a bassa rugosità per evitare disallineamenti nel controllo dell’impedenza e perdite di segnale causate dall’effetto pelle.

d. Il materiale del substrato per PCB ad alta frequenza e alta velocità dovrebbe presentare una bassa igroscopicità. La costante dielettrica dell’acqua è 70 e questo valore aumenterà quando il substrato assorbe più umidità. Pertanto, la modifica del controllo dell’impedenza porterà a una trasmissione del segnale con prestazioni scadenti.

e. Il foglio di rame deve garantire una resistenza al distacco relativamente elevata che non deve essere compromessa solo a causa della bassa rugosità superficiale.

f. Il materiale del substrato dovrebbe inoltre offrire prestazioni eccellenti in termini di stabilità dimensionale, resistenza al calore, resistenza chimica, resistenza agli urti e lavorabilità.

In conclusione, è necessario prestare molta attenzione agli aspetti e agli elementi sopra menzionati quando si decide il materiale di substrato adatto perPCB multistrato ad alta frequenza e ad alta velocitàAd esempio, la seguente tabella riporta un confronto tra i materiali di substrato forniti da diversi distributori.

|

Articolo

|

Materiale A

|

Materiale B

|

Material C

|

Material D

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3,5-3,8 |

4,0-4,5 |

| Df

|

0,0009-0,0017 |

0,0007-0,001 |

0,009-0,013 |

0,018-0,022 |

| Tg

|

25°C |

210°C |

185°C-220°C |

120°C |

| Resistenza alla migrazione ionica |

A>B>C>D |

| Resistenza alla migrazione ionica |

A>B>C>D |

| Resistenza all'umidità |

A>C>B>D |

| Produttività industriale |

D>C>B>A |

| Costo |

A>B>C>D |

Sulla base di un confronto integrato in termini di costante dielettrica del materiale del substrato, perdita dielettrica,Tg, resistenza alla migrazione ionica, resistenza all'umidità, producibilità e costo, utilizziamo il Materiale C per questo tipo di circuito stampato multistrato ad alta frequenza e alta velocità.

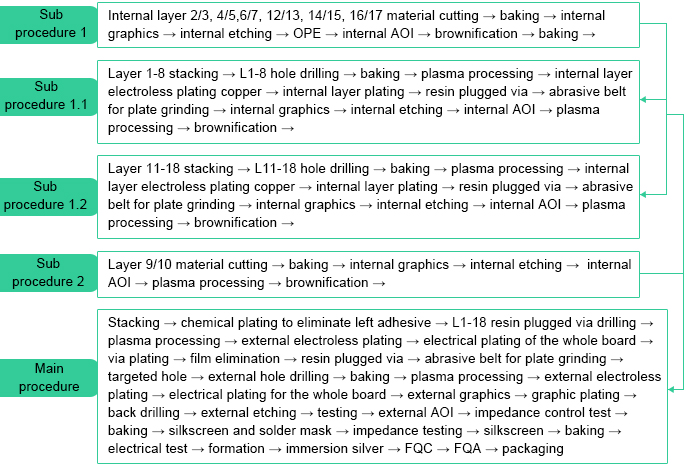

•Produzione di vias riempiti di resina

a. Descrizione del problema

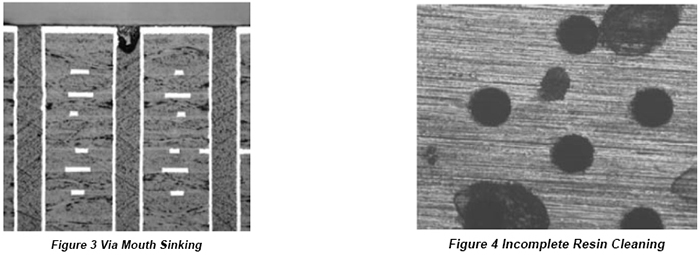

La produzione di fori passanti riempiti di resina ha da tempo rappresentato una sfida per ingegneri e produttori nel settore dei PCB, soprattutto per i prodotti PCB ad alta densità e integrità. Sfruttando i vantaggi dei fori riempiti di resina, ci si è a lungo aspettato di eliminare difetti che non possono essere risolti tramite fori riempiti di olio o tramite impilamento di fori riempiti di resina. Tuttavia, un’elevata qualità dei fori riempiti di resina non può essere ottenuta senza affrontare numerose difficoltà, dovute alle caratteristiche intrinseche dei fori riempiti di resina stessi e alle peculiarità strutturali dei circuiti stampati.

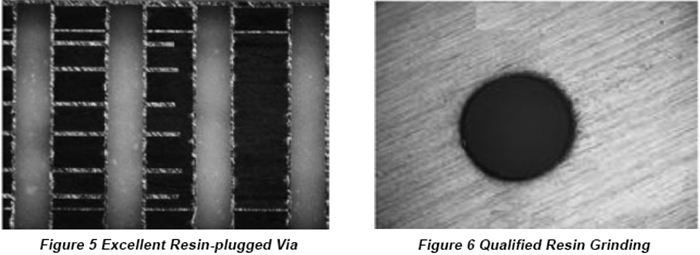

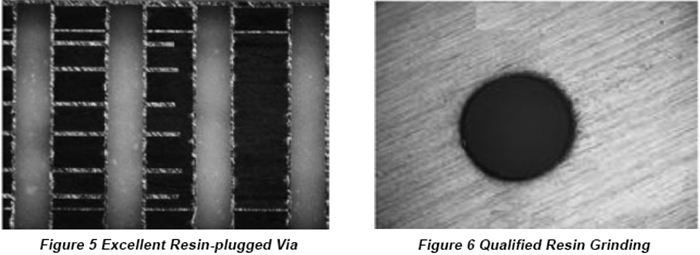

Il circuito stampato multistrato ad alta frequenza e alta velocità introdotto in questo articolo è una scheda a 18 strati da 2,65 mm. Il numero massimo di strati conforme al requisito di via riempita di resina è 18 strati e i via sono progettati in più gruppi con diversi diametri: 0,25 mm e 0,5 mm, e il rapporto d’aspetto più elevato può essere 11:1. Poiché un PCB che contiene un elevato rapporto d’aspetto e molteplici progetti di via richiede una tecnica ordinaria di riempimento dei via e i via di dimensioni diverse necessitano di diversi livelli di pressione, da un lato tendono a verificarsi alcuni problemi, tra cui affondamento della bocca del via, cavità interne, bolle e fuoriuscita di resina, come mostrato in Figura 3. Dall’altro lato, tende a verificarsi in seguito una pulizia incompleta della resina. Una volta che si verifica una pulizia incompleta della resina, si consiglia di effettuare una seconda levigatura per una o due volte. Un numero eccessivo di levigature riduce la resa e porta anche a problemi di qualità come deformazione della scheda, spessore del rame insufficiente e rottura della bocca del via.

b. Soluzioni

Prima dell’otturazione con resina, il circuito stampato deve essere essiccato per garantire l’assenza di umidità all’interno dei fori passanti, al fine di evitare il distacco tra il rame del via e la resina dovuto all’umidità presente nel via. Prima dell’uso, la resina deve essere agitata e sottoposta a degasaggio per eliminare le bolle interne nella resina e ridurne la viscosità. In tali condizioni, si creano le condizioni favorevoli per via resinati con un elevato rapporto d’aspetto. Quando si utilizzano macchine di riempimento sottovuoto per l’otturazione con resina, i microfori con elevato rapporto d’aspetto devono essere completamente riempiti per evitare la formazione di bolle, in modo da garantire la qualità dei via resinati.

Con il completamento dei vias rinforzati, è necessario effettuare una pre-solidificazione della resina tramite cottura a stadi con nastro abrasivo prima della levigatura. I parametri specifici di cottura sono riassunti nella seguente tabella.

|

Temperatura

|

Tempo di cottura

|

| 80°C |

20 min |

| 100°C |

20min |

| 130°C |

20min |

| 150°C |

30min |

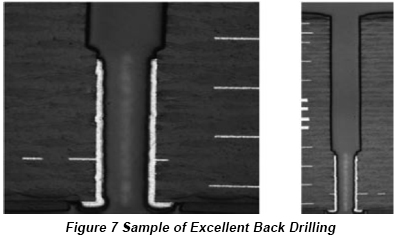

Seguendo rigorosamente gli elementi elencati nella tabella sopra, è possibile prevenire alcuni problemi di qualità, tra cui la separazione tra resina e rame e le crepe sulla resina. Inoltre, possono essere create condizioni favorevoli per la levigatura della resina grazie alla solidificazione incompleta della resina, evitando così alcuni problemi come la deformazione del circuito stampato e lo spessore insufficiente del rame. La Figura 5 mostra un via riempito di resina eccellente, con imboccatura del via liscia e senza bolle o cavità all’interno del via, mentre la Figura 6 illustra una levigatura della resina conforme ai requisiti.

•Impilare

a. Descrizione del problema

Le schede laminate rappresentano una vera e propria catastrofe che si riscontra spesso tra i prodotti PCB. Con l’applicazione della tecnologia di saldatura senza piombo, le schede laminate si verificano con maggiore frequenza, soprattutto sulle schede a interconnessione ad alta densità (HDI).

Il tipo di circuito stampato utilizzato in questo articolo è un PCB HDI a 18 strati con due cicli di impilamento. Con l’applicazione di materiale per schede ad alta frequenza, sono stati progettati più gruppi di fori ciechi riempiti di resina dallo strato 1 allo strato 18, distribuiti in modo denso con una distanza di 0,26 mm tra i via. Di conseguenza, si formerà una forza di adesione debole tra i via. Inoltre, la forza di adesione tra la resina e il foglio di preimpregnato è così debole che, dopo la saldatura ad alta temperatura, si verificherà delaminazione nell’area in cui i via ciechi riempiti di resina sono disposti in modo denso.

b. Soluzioni

Numerosi elementi contribuiscono al verificarsi della laminazione nell’area in cui i vias interrati riempiti di resina sono disposti in modo denso. Le soluzioni derivano da aspetti quali la selezione dei materiali, la fabbricazione del PCB, la procedura di produzione, ecc.

Il primo elemento da considerare risiede nella compatibilità tra l’olio di tappatura, il materiale del substrato eTge CTE (coefficiente di dilatazione termica). Quando si verifica una distinzione relativamente grande tra di essi, l’olio di riempimento e il materiale del substrato raggiungeranno ciascuno il proprioTgintervalli di temperatura e diversi livelli di espansione saranno causati dallo stesso tempo di riscaldamento e dalla stessa velocità di aumento della temperatura. Pertanto, la soluzione a ciò risiede nella determinazione ottimale della resina per l’otturazione in base al materiale del substratoTge CTE.

A causa della limitata forza di adesione tra la resina di riempimento e il prepreg, dell’adesivo inefficace nel prepreg dell’area dei via interrati e della levigatura incompleta della resina che si stacca, la successiva laminazione risulterà comunque compromessa a causa della scarsa forza di adesione tra gli strati. Per migliorare la tecnica di riempimento con resina, è necessario effettuare una pre-solidificazione prima della levigatura, in modo che la resina venga completamente levigata prima della solidificazione totale, così da impedirne il distacco. La sovrapposizione dei prepreg deve essere nuovamente progettata e, nelle aree ad alta densità di riempimento con resina, si deve utilizzare un prepreg con un alto contenuto di adesivo, al fine di garantire un adeguato flusso di adesivo durante l’impilamento e la resistenza al calore dei prodotti finali.

Quando le aree ad alta densità di vias e i bordi della scheda subiscono una foratura e una fresatura di scarsa qualità, può verificarsi delaminazione a causa delle sollecitazioni meccaniche. Nelle aree ad alta densità di vias si dovrebbero utilizzare lame di foratura completamente nuove e coperture in alluminio resinato. Anche il numero di forature e di impilamenti dovrebbe essere ridotto e si dovrebbe applicare il “bit bouncing”, utilizzando una scheda di cottura dopo la foratura. Le sollecitazioni meccaniche dovrebbero essere ridotte e la foratura meccanica migliorata per ridurre la sua influenza sulla struttura dei vias della scheda. Il numero di vias di servizio dovrebbe essere ridotto e la durata delle lame di fresatura e il numero di impilamenti dovrebbero essere controllati.

I circuiti stampati tendono ad assorbire umidità durante il processo di fabbricazione e l’umidità assorbita evaporerà successivamente alle alte temperature ed espanderà sotto il rame, generando una forte pressione. Inoltre, la forza di adesione tra resina, preimpregnato e strato di rame è così debole che si tende a causare distacchi e delaminazioni. Pertanto, durante il processo di produzione, l’assorbimento di umidità deve essere rigorosamente monitorato e controllato.

•Produzione di fori densi per la dissipazione del calore

a. Descrizione del problema

La dissipazione del calore non può mai essere trascurata poiché i PCB multistrato ad alta frequenza e ad alta velocità implicano requisiti di alta frequenza, alta densità, elevata precisione e alta integrità. Da un lato, rispetto ai PCB multistrato ordinari, il design ad alta densità, alta precisione e alta integrità contiene un numero così elevato di componenti assemblati con un’elevata densità. Dall’altro lato, il design ad alta frequenza, alta velocità e alta funzionalità dei PCB HDI richiede una potenza maggiore. Spazio ridotto e grande potenza comporteranno inevitabilmente sfide per la dissipazione del calore dei prodotti finali, compromettendo fortemente l’affidabilità del PCB. In base alle caratteristiche strutturali e alle prestazioni ad alta frequenza e alta velocità, è necessario fare affidamento su un design ad alta densità di fori di dissipazione del calore. I fori di dissipazione del calore, equivalenti a fori metallizzati ad alta densità, svolgono il ruolo di un sottile condotto di rame che attraversa lo spessore del PCB, facendo fluire il calore dei componenti verso il lato posteriore del PCB e trasmettendolo rapidamente ad altri strati di dissipazione.

I fori di dissipazione del calore ad alta densità presentano una teoria relativamente semplice, ma non è così semplice concentrarsi sulla loro garanzia di qualità inProcedura di produzione dei PCBAd esempio, quando si realizza un PCB multistrato ad alta frequenza e alta velocità il cui margine è progettato come un’area ad alta densità di fori di dissipazione del calore con più di 1000 fori di diametro 0,50 mm e passo di 1,2 mm, il metodo di foratura ordinario non funziona perché i trucioli di foratura non vengono eliminati in tempo mentre il calore prodotto dalla punta non riesce a dissiparsi, il che porterà inevitabilmente alla fusione dei trucioli che si attaccheranno alla parete del foro. Una volta raffreddati, si formerà una grande quantità di residui di colla, compromettendo gravemente la qualità delle pareti dei fori. Peggio ancora, i fori possono risultare ostruiti quando i residui di colla superano un certo limite. Questo tipo di fori ostruiti è difficilmente ripulibile ed è un potenziale pericolo per i prodotti PCB.

b. Soluzioni

La normale punta da trapano deve essere sostituita con un tipo completamente nuovo di punta per la foratura dei fori, al fine di evitare problemi come pareti del foro irregolari e concentrazione di calore causata da lunghezza insufficiente della punta, usura della punta e scarso livello di eliminazione dei trucioli. L’aspirazione e la pressione di suzione devono essere modificate da 0,014 MPa a 0,02 MPa, aumentando la quantità di trucioli di foratura. Un rivestimento in resina viene applicato in sostituzione del normale rivestimento in alluminio, in grado di assorbire il calore generato durante il processo di foratura, ridurre la temperatura della punta, rendere la punta lubrificante, ridurre i contaminanti di foratura e migliorare la qualità della foratura.

Un’altra soluzione funzionante risiede nella tecnologia di rimbalzo della punta per la produzione ad alta densità di piccoli fori, con tempi prolungati di dissipazione del calore della punta e di eliminazione dei trucioli, e con problemi attenuati quali ostruzione del tagliente, concentrazione del calore e rugosità della parete del foro.

•Produzione di perforazione posteriore

a. Descrizione del problema

Il circuito di ritorno per segnali ad alta velocità e alta frequenza si basa principalmente sulle piste in rame e sulle grafiche stampate sulla scheda. Quando il rame viene perforato da un foro passante, il circuito di ritorno viene compromesso e i segnali diventano caotici.

Ad esempio, quando i segnali vengono trasmessi dallo strato superiore a qualche strato interno, viene creato uno stub aggiuntivo per realizzare il collegamento elettrico. I segnali ad alta velocità saranno divisi in due parti: una parte verrà riflessa quando entra nello strato inferiore e l’altra parte entrerà nel circuito interno lungo il percorso normale. Le differenze di fase tra i due tipi di segnali portano alla presenza di risonanza a causa dell’interferenza che si verifica a una certa frequenza. La risonanza aumenta evidentemente la perdita di inserzione intorno alla frequenza di risonanza, compromettendo notevolmente la trasmissione del segnale. Più lungo è lo stub, maggiore sarà la capacità, in modo che venga generata una frequenza di risonanza più bassa, il che ridurrà sostanzialmente la qualità di trasmissione dei segnali. Sono disponibili tre approcci per risolvere questo problema: riduzione dello spessore del materiale del substrato, posizionamento dei segnali ad alta velocità sullo strato inferiore oppure applicazione della foratura di backdrill, che consiste in un processo durante il quale si utilizza una punta di diametro maggiore rispetto a quello del foro per eliminare la parete metallizzata del foro, cioè lo stub verrà eliminato.

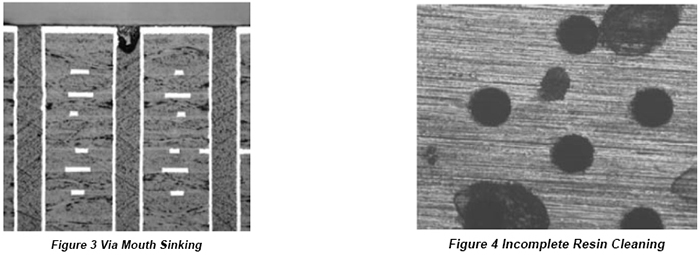

Fino ad ora, la foratura inversa è relativamenteproduzione di circuiti stampati a basso costo, ad alta frequenza e ad alta velocitàmetodo in grado di soddisfare le loro esigenze. Tuttavia, nella produzione effettiva, potrebbero verificarsi alcuni problemi di qualità, come metallo nel foro interno, ostruzione del foro e taglio della foratura, a causa delle limitazioni della struttura di foratura inversa.

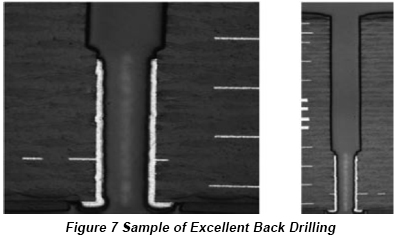

La procedura ordinariapre-process→placcatura della scheda→grafica esterna→placcatura grafica→incisione esterna→back drilling→post-processtende a causare problemi come bave interne nei via e fili di rame. Nel processo di foratura, poiché il rame elettrolitico sulla parete del foro presenta una forza di adesione relativamente più debole rispetto al rame RA sul materiale del substrato con rame applicato sulla sua superficie, il rame del foro tende a staccarsi durante la foratura, causando bave nei via e fili di rame. Inoltre, lo spessore del rame all’interno di un foro è generalmente richiesto essere almeno 20 μm. Poiché il foglio di rame presenta un’eccellente malleabilità, è difficile da tagliare durante la foratura. Inoltre, la formazione di bave nel foro deriva anche da un angolo di foratura non idoneo nel back drilling o dall’incompatibilità dei parametri di back drilling.

b. Soluzioni

È necessario scegliere una punta di controforatura con un angolo adeguato e individuare parametri di produzione compatibili con l’angolo di foratura, in modo da evitare la formazione di bave all’interno del foro dovuta a un angolo non idoneo, a una velocità di rotazione insufficiente e a una capacità di taglio incompleta. Pertanto, si dovrebbe invece applicare la seguente procedura:pre-process→placcatura della scheda→grafica esterna→placcatura grafica→back drilling→incisione esterna→post-processUna volta che la foratura di supporto è predisposta prima dell’incisione esterna e la soluzione di incisione viene utilizzata per eliminare le bave dei fori e i fili di rame, si può evitare che i fori vengano ostruiti. Un eccellente esempio di foratura di supporto è mostrato di seguito.