Con l’ampia diffusione dei componenti a chip e della tecnologia SMT (surface mount technology) nell’industria elettronica, i PCB tradizionali (printed circuit boards) con laminati organici come materiale di substrato si stanno evolvendo verso un’elevata precisione, alta densità e alta affidabilità. In quanto tipologia relativamente nuova di circuiti stampati, i PCB in ceramica hanno ricevuto un’enorme attenzione da parte dell’industria, poiché sono considerati una soluzione efficace per ottenere la miniaturizzazione dei moderni prodotti elettronici e della tecnologia di assemblaggio elettronico. Pertanto, questo articolo fornirà un’introduzione completa ai PCB in ceramica in termini di caratteristiche, categorie, metodi di fabbricazione e applicazioni.

• Per l'implementazione di prodotti elettronici miniaturizzati

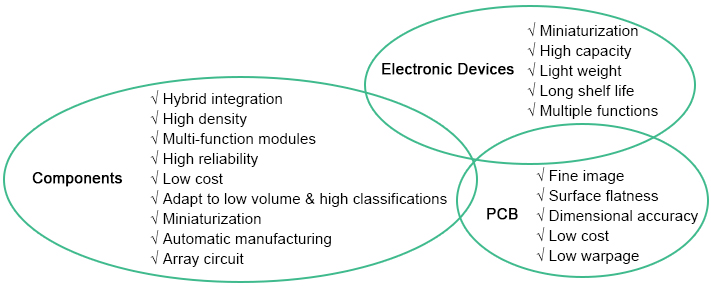

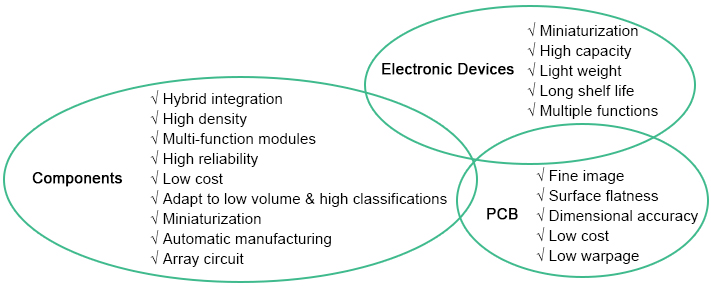

Fino ad ora, la società umana si sta muovendo verso una società dell’informazione e le informazioni e i dati disponibili, pronti per essere elaborati, rendono urgente la miniaturizzazione dei dispositivi elettronici, come i dispositivi di telecomunicazione, i computer e le apparecchiature di controllo automatico. Negli ultimi 10 anni, la miniaturizzazione è stata ottenuta principalmente grazie all’applicazione della tecnologia di microfabbricazione dei chip a semiconduttore. Fino ad ora, sia l’LSI (large-scale integration) sia il VLSI (very large-scale integration) hanno compiuto progressi costanti verso un’elevata integrazione, una grande scala e un’elevata velocità, e l’applicazione della tecnologia di microfabbricazione rappresenta ancora una soluzione iniziale per la miniaturizzazione dell’elettronica. Dopotutto, quando si tratta di dispositivi o sistemi elettronici, a parte i molteplici LSI e i componenti passivi, le funzioni del circuito non possono essere implementate se non si effettuano i tracciati per il collegamento. Pertanto, come assemblare il numero massimo di componenti sulla superficie della minima scheda di circuito è un’altra questione importante per l’assemblaggio elettronico. L’attuale relazione tra le richieste del mercato, i componenti e il PCB può essere riassunta nella figura seguente.

• Sfida affrontata dai PCB tradizionali

Realizzati con un processo sottrattivo, i PCB tradizionali con laminati organici come epossidica, polistirene e politetrafluoroetilene come materiale di substrato sono stati utilizzati per partecipare all’assemblaggio dei circuiti già dalla seconda metà degli anni ’50. Anche oggi, quando i VLSI sono ampiamente impiegati, essi sono ancora utilizzati in larga misura. Tuttavia, con l’avvento dell’SMT e il continuo miglioramento del livello di integrazione dei circuiti a semiconduttore, i PCB tradizionali devono affrontare le seguenti sfide quando vengono impiegati in prodotti elettronici ad alta affidabilità.

a. Sfida della dissipazione del calore

Con l’applicazione sempre più ampia dei VLSI e la tendenza di sviluppo dell’SMT, i PCB con base laminata organica sono fortemente messi alla prova in fase di progettazione per quanto riguarda la dissipazione del calore, a causa della bassa conducibilità termica della maggior parte dei PCB comuni. Tuttavia, la ceramica presenta una conducibilità termica pari a 90 volte quella della fibra di vetro epossidica, garantendo un eccellente raffreddamento per conduzione. Inoltre, i componenti montati su PCB in ceramica presentano solitamente una temperatura di giunzione (Tj) inferiore rispetto a quelli su PCB tradizionali.

b. Sfida di compatibilità CTE

La tecnologia SMT, che divenne popolare nella prima metà degli anni ’80, sta influenzando l’intera industria dell’assemblaggio elettronico. Poiché la SMT consente di saldare direttamente i componenti elettronici su entrambi i lati del PCB, rispetto alla THT (through hole technology), la SMT comporta costi inferiori e maggiore affidabilità. Inoltre, rende più agevole l’implementazione dell’automazione e permette di ridurre le dimensioni del circuito fino a cinque sesti.

Alcuni package affidabili, come ad esempio gli LCC (leadless chip carrier), sono molto compatibili con i requisiti SMT, ma di solito non riescono a resistere alle sollecitazioni dovute ai cicli termici. Di conseguenza, gli LCC sono messi in dubbio dal punto di vista dell’affidabilità dell’incapsulamento per l’interconnessione sulla scheda, poiché l’incompatibilità del CTE (coefficiente di dilatazione termica) tra LCC e materiale del PCB porta a difetti di saldatura. Pertanto, nascono i PCB in ceramica. I PCB in ceramica sono in grado di fornire soluzioni ottimali per contrastare i guasti dovuti ai cicli termici, perché condividono un CTE compatibile con i leadless ceramic chip carrier e presentano una maggiore conducibilità termica, una stabilità superiore e maggiore inerzia.

Proprietà del PCB in ceramica

Rispetto ai PCB tradizionali i cui materiali di substrato sono fibra di vetro epossidica, poliimmide, polistirene e resina fenolica, i PCB in ceramica presentano le seguenti proprietà:

• Eccellente conducibilità termica

• Resistente all'erosione chimica

• Gradevole intensità meccanica

• Compatibile con il CTE dei componenti

• Facile da implementare per una tracciatura ad alta densità.

A causa delle funzioni sempre più numerose, della miniaturizzazione e dell’elevata velocità dei dispositivi elettronici e dell’aumento delle dimensioni dei circuiti integrati, è necessario imporre requisiti più rigorosi ai PCB in ceramica in termini di CTE, conducibilità termica, perdita, costante dielettrica e resistenza del nastro. Si può prevedere che i PCB in ceramica saranno sempre più richiesti con nitruro di alluminio, mullite e vetroceramica come materiali di substrato.

Classificazioni dei PCB in ceramica

In conformità con i metodi di fabbricazione dei PCB in ceramica, essi possono essere classificati in tre categorie: PCB in ceramica co-sinterizzati ad alta temperatura, PCB in ceramica co-sinterizzati a bassa temperatura e PCB in ceramica a film spesso.

• PCB in ceramica co-sinterizzata ad alta temperatura (HTCC)

Come metodo di produzione tradizionale, la co-cottura ad alta temperatura viene realizzata miscelando ossido di alluminio con adesivo, plastificante, lubrificante e solvente, ottenendo ceramiche grezze tramite formatura a rullo e rivestimento a tenda e realizzando il tracciamento dei circuiti su metalli refrattari come tungsteno e molibdeno. Successivamente, dopo il taglio e la laminazione, il materiale viene inserito in un forno ad alta temperatura, a una temperatura compresa tra 1600°C e 1700°C, ed è sottoposto a cottura per 32–48 ore. Per evitare che il tungsteno e il molibdeno si ossidino alle alte temperature, la cottura deve essere effettuata in un gas riducente come l’idrogeno o in un gas misto.

I PCB in ceramica prodotti tramite co-cottura ad alta temperatura possono essere applicati a schede di piccole dimensioni, schede derivate o circuiti portanti. Quando si tratta invece di schede di grandi dimensioni, i PCB in ceramica co-cotti ad alta temperatura risultano problematici a causa della loro tolleranza di ritiro non idonea, della deformazione e della resistenza di tracciatura relativamente elevata dei metalli refrattari.

• PCB in ceramica co-sinterizzata a bassa temperatura (LTCC)

Il PCB in ceramica co-sinterizzata a bassa temperatura è realizzato miscelando vetro cristallino, composito di vetro e materiali non vetrosi con un adesivo, formando un foglio sul quale il tracciamento del circuito viene eseguito con pasta d’oro ad alta conducibilità. Dopo il taglio e la formatura accurata, viene posto in un forno a gas ossidante a una temperatura di 900°C per la cottura. Il PCB in ceramica co-sinterizzata a bassa temperatura fornisce un percorso per la pasta di metallo prezioso per il tracciamento del circuito e la cottura del PCB può essere completata con un lieve miglioramento del processo di cottura a film spesso. Si possono inoltre migliorare la precisione del prodotto e la tolleranza al ritiro, mentre ulteriori ottimizzazioni devono essere applicate all’intensità meccanica e alla conducibilità termica.

• PCB in ceramica a film spesso

La pasta d’oro a film spesso e la pasta dielettrica vengono stampate ripetutamente e in modo alternato sulla base ceramica e sottoposte a cottura a una temperatura inferiore a 1000°C. Sebbene questo tipo di tecnologia di fabbricazione sia ottimale per la produzione su larga scala di PCB ceramici e presenti un numero di strati di assemblaggio relativamente elevato, la sua applicazione è limitata a causa dell’elevato costo dell’oro, che inoltre impedisce la precipitazione della pasta saldante. Di conseguenza è stata sviluppata la tecnologia dei circuiti in rame a film spesso multistrato, che rappresenta i PCB ceramici più rilevanti e diffusi. Per evitare che il rame si ossidi, questo tipo di PCB ceramico deve essere cotto in atmosfera di azoto, che costituisce il punto chiave di questa tecnologia. Inoltre, la pasta dielettrica viene generata in atmosfera di azoto in funzione di complesse strutture di interconnessione multistrato, che rappresentano anch’esse una tecnologia fondamentale.

Campi di applicazione dei PCB in ceramica

I PCB in ceramica sono ampiamente utilizzati grazie alla loro elevata conducibilità termica, al basso CTE, alla resistenza all’erosione chimica e al basso costante dielettrica.

• Modulo di memoria

L’azienda AGC del Giappone ha creato un modulo di memoria SRAM da 1 Mbit sfruttando un PCB ceramico multistrato contenente 4 chip IC, contribuendo ad un’elevata affidabilità e ad un’assemblaggio ad alta densità. L’azienda Vitarel degli Stati Uniti ha realizzato missili, prodotti per le telecomunicazioni e prodotti aerospaziali con PCB ceramici. La caratteristica comune che tutti condividono risiede nel fatto che possono essere impiegati in ambienti estremi. Nella testata bellica, il PCB ceramico multistrato e i componenti di packaging su di esso garantiscono un’adeguata resistenza meccanica e alla vibrazione da urto.

• Modulo di ricezione/trasmissione

La società statunitense Westinghouse ha prodotto un modulo di ricezione/trasmissione per radar con PCB in ceramica. Il nitruro di alluminio è caratterizzato da un’elevata conducibilità termica e da un basso CTE, ponendo solide basi per l’applicazione dei PCB in ceramica nei moduli di ricezione/trasmissione.

• Scheda di interconnessione multistrato

Per essere compatibili con la miniaturizzazione dei prodotti elettronici, i PCB in ceramica sono in grado di ospitare più componenti all'interno della stessa area della scheda, il che aggiunge maggiori possibilità per i PCB in ceramica nelle applicazioni di schede di interconnessione multistrato.

• PCB analogico/digitale

La società giapponese AGC ha sfruttato i PCB LTCC per produrre schede PCB analogiche/digitali, in modo che la capacità parassita possa essere ridotta di circa nove decimi. Ciò non solo supera efficacemente le interferenze di diafonia nel tracciamento dei circuiti, ma riduce anche il volume e il peso del circuito.

Tutto sommato, i PCB in ceramica hanno ampi campi di applicazione grazie all’elevata conducibilità termica, al basso CTE e alla bassa costante dielettrica. Giocheranno sicuramente un ruolo significativo nei campi di applicazione che richiedono elevata affidabilità, elevata tenuta all’aria ed elevata conducibilità termica. Puoi contattare il nostro team di venditain questa paginaper un preventivo GRATUITO per la fabbricazione di PCB in ceramica.

Richiedi subito il tuo preventivo personalizzato per PCB in ceramica da PCBCart

Risorse utili

•Introduzione e categorie dei circuiti stampati

•Guida alla selezione dei materiali PCB

•PCBCart offre un servizio completo di fabbricazione di PCB con tutte le funzionalità

•Servizio avanzato di assemblaggio PCB da PCBCart