Il display a LED (Light Emitting Diode) è stato adottato dall’industria elettronica grazie ai suoi vantaggi che vanno dall’elevata luminosità, al basso consumo energetico, alla lunga durata e alla stabilità. A causa del costante progresso degli indici tecnici come passo, stabilità, luminosità o profondità di colore (scala di grigi), i circuiti stampati (PCB) devono soddisfare requisiti sempre più elevati in termini di qualità e affidabilità dei prodotti finali.

Battute d’arresto nella produzione di PCB a LED

• Grafica dei circuiti

Poiché le linee e i pad del circuito sono disposti ad alta densità sul lato LED, la riduzione dei graffi è la considerazione più importante durante la fabbricazione. Si consiglia di progettare lo strato di circuito ad alta densità secondo l’immagine di riferimento durante l’esecuzione dell’esposizione. È necessario impegnarsi per ridurre i graffi dovuti alla lucidatura e i difetti dell’immagine nel processo di levigatura della scheda durante il processo di riempimento dei fori passanti (VFP) e nella levigatura della scheda prima dell’applicazione della solder mask.

• Tolleranza del contorno

La tolleranza attuale del contorno delle schede LED è solitamente di ±0,1 mm. Tuttavia, tolleranze più rigorose come ±0,08 mm o ±0,05 mm tendono a essere richieste in base alle necessità durante l’assemblaggio dei display LED. Pertanto, meccanicamenteproduzione di circuiti stampati a LEDdevono affrontare grandi sfide.

Inoltre, il perseguimento di un’elevata utilizzazione dei pannelli comporta margini tecnici limitati nel processo di fabbricazione dei PCB. Inoltre, sulla scheda sono consentiti solo un paio di piccoli fori passanti, in numero da 3 a 4 e con un diametro di circa 0,8 mm. Di conseguenza, le viti non riescono a svolgere il ruolo di fissaggio che dovrebbero avere durante la fresatura, rendendo possibili problemi quali asimmetria della figura, rigonfiamento degli angoli della scheda e distacco della vernice della solder mask. Quando una scheda presenta dimensioni normali della figura, si verificano spesso problemi come la non conformità tra via e margini, pad e margini.

• Colore della maschera di saldatura

Il colore della solder mask è un parametro significativo da determinare prima della produzione del PCB e sono disponibili molte opzioni, dai colori tradizionali come verde, rosso e nero a colori insoliti come il nero opaco o il viola, che rappresentano personalità diverse. Oggi il nero opaco è applicato principalmente ai circuiti stampati a LED e le differenze di colore della solder mask tra circuiti stampati di lotti diversi sono strettamente associate alla risoluzione del display LED. Quando i LED presentano un passo sufficientemente ampio tra loro, le differenze di colore della solder mask possono essere compensate dal paralume. Tuttavia, la riduzione del passo dei LED porta al fallimento costante del paralume, così che il lato LED sarà direttamente esposto verso l’esterno. Inoltre, le differenze di colore della solder mask possono essere causate dalla lavorazione dello strato di rame prima dell’applicazione della solder mask, dallo spessore della solder mask, dalle differenze di esposizione e dal tempo di attesa per la solidificazione della solder mask.

• Test elettrico

Il design senza margini del PCB a LED rende estremamente difficile la marcatura intest elettricoanche. Le dimensioni e il passo dei LED di un circuito stampato a LED determinano direttamente il numero di LED e di piazzole. Finora, di solito accade che il numero di LED sul lato LED di un circuito stampato superi le decine di migliaia e quello delle piazzole superi le 60 mila. Una densità così elevata di disposizione dei LED comporta difficoltà estremamente gravose per l’esecuzione e la conclusione del test elettrico. Pertanto, è necessario ricorrere a test elettrici multipli o al test con sonde mobili (flying probe). Tuttavia, il test con sonde mobili presenta lo svantaggio di richiedere molto tempo.

Tecniche di progettazione di PCB a LED

Nonostante le problematiche elencate nella produzione di PCB, insieme alle caratteristiche dei PCB a LED come pad di piccole dimensioni, un elevato numero di pad e circuiti ad alta densità, sono disponibili alcuni metodi per superare tali difficoltà attraverso la progettazione del PCB.

• Presentazione

I PCB applicati ai display LED, chiamati anche PCB LED, presentano un design esterno altamente simmetrico. Per quanto riguarda lo strato di rame delle schede a circuito stampato per LED, un lato è completamente ricoperto di piazzole disposte a matrice, chiamato lato LED. In generale, 4 piazzole sono considerate come un’unità sulla quale viene montato un LED. I componenti sono montati sull’altro lato dello strato di rame, chiamato lato driver.

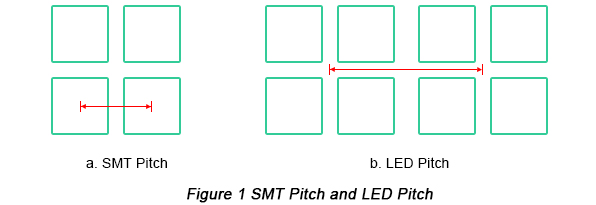

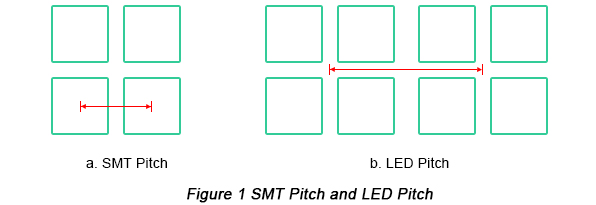

Più piccolo è il passo dei LED, migliore sarà l’effetto di visualizzazione e così anche la sua risoluzione. Fino ad ora, l’intervallo di passo in armonia con l’attuale SMT (Surface Mount Technology) va da 0,45 mm a 1,6 mm, mentre il passo dei LED va da 1,0 mm a 4,0 mm. La progettazione del PCB LED dipende principalmente dalle specifiche dei pad dei LED. La figura seguente mostra il confronto tra il passo SMT e il passo dei LED.

• Foratura laser di vias ciechi

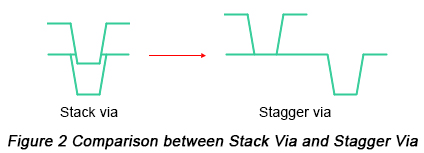

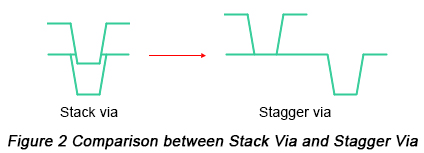

Per quanto riguarda i circuiti impilati contenenti almeno 2 strati, è richiesta la tecnica di riempimento con saldatura elettrica dei via ciechi quando i via impilati sono progettati come fori laser. Di conseguenza, la complessità del processo e i costi di produzione aumenteranno. Pertanto, per i circuiti impilati con più di 2 strati, si consiglia di progettare i via ciechi realizzati con foratura laser come via sfalsati invece che come via impilati. I via impilati realizzati con foratura laser dovrebbero essere evitati per quanto possibile.

• Fori di installazione LED

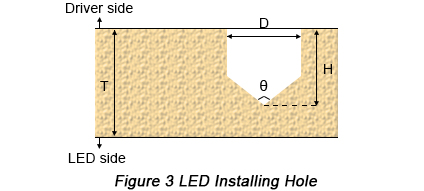

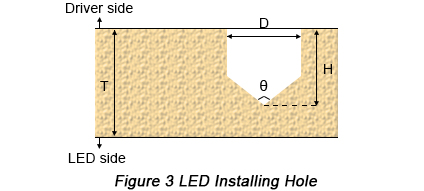

I fori di installazione dei LED sono fori non passanti con tolleranza di diametro consigliata di ±0,05 mm; profondità (H) non deve essere superiore al valore dello spessore della scheda (T) meno 0,5 mm con formula:H≤T- 0,5 mm. La tolleranza di profondità dovrebbe essere superiore a ±0,2 mm mentre l’angolo di foratura convenzionale (θ) è 130°. La Figura 3 mostra i parametri di un foro di installazione LED.

Se l’area priva di rame attorno ai fori non passanti (NP) presenta una distanza insufficiente, i fori NP potrebbero diventare fori metallizzati passanti oppure il rame potrebbe risultare esposto sul bordo delle vias. Quando si tratta di fori NP che richiedono un’apertura della solder mask con pad lasciato sulla superficie delle vias, tra le vias NP e i pad deve essere progettata un’area priva di rame maggiore di 0,15 mm. Quando le vias NP non richiedono pad, l’intero pad può essere eliminato.

• Distanza tra pad e margini esterni

È necessario mantenere uno spazio sufficiente tra i pad del margine e i margini esterni. Se lo spazio è insufficiente, si verificheranno problemi come difetti di fresatura e esposizione del rame.

• Piazzola di apertura della maschera di saldatura

Si consiglia la definizione in rame sui pad, in grado di prevenire efficacemente il distacco della solder mask. Quando il passo di margine SMT è adeguato alla produzione, si può prendere in considerazione la definizione tramite solder mask. Di conseguenza, i pad presenteranno un elevato livello di uniformità.

8 Metodi per Superare i Difetti dei PCB a LED

• Circuit Scratch

I pad ad alta densità sul lato dei LED fanno sì che anche un leggero graffio diventi un difetto critico. Si consiglia di applicare un volume relativamente elevato di lamina di rame, in modo da ridurre al minimo gli scarti dovuti a circuito aperto e cortocircuito causati dai graffi.

Insieme alle caratteristiche delle tecniche con finestra più ampia, i pad ad alta densità portano a difetti recessivi di esposizione del rame sul lato del circuito. Questo tipo di difetti viene raramente osservato fino al completamento della procedura SMT. Questo problema può essere parzialmente risolto riducendo relativamente il passo delle piste per aumentare la distanza tra pista e pad.

• Peeling dell'olio della maschera di saldatura

La solder mask nera richiede un’elevata energia di esposizione e anche uno strato leggermente più spesso di vernice della solder mask può facilmente portare a un’esposizione incompleta della vernice dello strato inferiore, causando infine il distacco della solder mask. L’applicazione di una seconda esposizione può risolvere efficacemente questo problema. Naturalmente, anche la capacità di lavorazione della solder mask verrà messa alla prova.

• Non conformità del colore della vernice della maschera di saldatura

Diversamente dalla maggior parte dei circuiti stampati, il lato LED di un circuito stampato a LED presenta requisiti elevati in termini di non conformità del colore. Finora non esistono standard di valutazione accettati dal pubblico ed è estremamente difficile giudicarla in modo quantitativo. La conformità del colore dell’inchiostro è il risultato di un gran numero di fattori. Inoltre, essa dipende da condizioni di produzione più rigorose rispetto ai circuiti stampati ordinari. Pertanto, la conformità del colore dell’inchiostro può essere ottenuta esplorando i parametri e i metodi di controllo più adatti, il che richiede tecnologie di produzione rigorose e anni di esperienza di fabbricazione in questo settore.

• Contorno della scheda errato

Per quanto riguarda le schede più piccole senza margini, i fori di installazione dei LED portano a un cattivo effetto di fissaggio e le viti di fissaggio tendono a essere allentate e a spostarsi, causando difetti quali lo spostamento del profilo e il rigonfiamento degli angoli della scheda. Come metodo di miglioramento, è possibile selezionare margini di assistenza di processo adeguati.

• Difetti di angolazione della tavola

Quando si tratta di circuiti stampati con uno spessore relativamente elevato, gli angoli laterali fragili sul circuito stampato a LED devono essere gestiti con particolare attenzione dagli operatori. Per evitare difetti durante il processo di trasporto, è necessario aggiungere una piastra di base come misura di protezione. Inoltre, le dimensioni della piastra di base dovrebbero essere leggermente maggiori rispetto a quelle dei singoli bordi.

• Imbarcamento

Il lato LED di un circuito stampato a LED contiene un gran numero di piazzole ad alta densità, mentre sul lato driver sono disposti ampi blocchi di rame. Questo tipo di sollecitazione asimmetrica è considerato la principale causa della deformazione della scheda. Per mantenere una planarità adeguata, la deformazione della scheda LED deve essere rigorosamente controllata entro lo 0,5%.

• Contorno del pad

La disposizione dei pad in matrice porta facilmente all’affaticamento visivo dell’addetto all’ispezione visiva, con conseguente elevato tasso di omissioni. Tuttavia, l’ispezione del profilo presenta problemi quali tempi di controllo lunghi e basso tasso di conformità. Pertanto, tali problemi non possono essere ridotti in modo efficiente se non si interviene sul controllo della procedura.

• Funzioni degradanti

Le differenze tra altri tipi di PCB e PCB a LED, la maschera di saldatura nera e i pad ad alta densità comportano difficoltà nell’analisi degli errori dell’assemblaggio di circuiti stampati (PCBA). Quando si verificano malfunzionamenti, il PCBA li descrive soltanto e non riesce a indicare quale pad specifico sia coinvolto. Questo problema si manifesta di solito come guasto dell’intera fila di LED. Di fronte a tale problema, il punto di rete specifico deve essere determinato dopo notevoli sforzi. Il metodo ottimale per riuscirci dovrebbe basarsi sulla rimozione dei componenti interessati e della vernice della maschera di saldatura.