I circuiti stampati (PCB) per l’elettronica di potenza svolgono un ruolo fondamentale in applicazioni mission-critical come i veicoli elettrici (EV), i sistemi di energia rinnovabile, i macchinari industriali e i dispositivi medicali. Questi PCB devono gestire tensioni elevate, correnti elevate e carichi termici gravosi, garantendo al contempo affidabilità, sicurezza e conformità agli standard internazionali.

Rispetto ai PCB standard, le schede per l’elettronica di potenza affrontano sfide uniche: calore eccessivo dovuto alle perdite resistive, interferenze elettromagnetiche (EMI) causate dal switching ad alta frequenza e il rischio di archi elettrici o degrado dei componenti nelle applicazioni ad alta energia. Sviluppare PCB robusti per l’elettronica di potenza richiede un approccio di progettazione end-to-end che comprenda l’ottimizzazione del layout, la scienza dei materiali, la selezione dei componenti, la gestione termica e la conformità normativa. Questa guida integra il know-how ingegneristico di PCBCart e le migliori pratiche del settore per fornire un solido quadro di riferimento per la progettazione di PCB per elettronica di potenza ad alte prestazioni, sicuri e robusti.

1. Principali sfide nei PCB per l’elettronica di potenza

I PCB per l’elettronica di potenza si collocano all’intersezione tra prestazioni elettriche e termiche, dove anche piccoli errori di progettazione possono portare a guasti significativi. Le principali sfide sono le seguenti:

· Alta densità di potenza: Componenti come convertitori di tensione, MOSFET e IGBT gestiscono correnti superiori a 10 A e tensioni che vanno da centinaia a migliaia di volt, generando un notevole calore a causa delle perdite I²R. Un’efficiente dissipazione del calore è essenziale per prevenire il degrado dei componenti.

· EMI e integrità del segnaleL'elevata frequenza di commutazione dei convertitori AC/DC genera anelli ad alto di/dt (corrente rispetto al tempo), che irradiano e conducono EMI. Queste interferenze possono disturbare i circuiti analogici sensibili (ad es. sensori) o violare i requisiti normativi (ad es. FCC Parte 15, CISPR).

· Sollecitazione termica: Le discrepanze nei coefficienti di dilatazione termica (CTE) tra i materiali del PCB e i componenti causano delaminazione, cricche nelle giunzioni di saldatura o cedimenti strutturali dovuti ai cicli di temperatura.

· Rischi per la sicurezza: I nodi ad alta tensione comportano rischi di scosse elettriche o di archi elettrici, richiedendo un rigoroso isolamento (distanza in aria/distanza superficiale) e componenti di protezione (fusibili, diodi TVS).

· Limitazioni dei materiali: I materiali PCB standard come l’FR-4 non offrono la conducibilità termica e la resistenza alla tensione necessarie per le applicazioni ad alta potenza, rendendo indispensabile l’uso di substrati specializzati (ad es. ceramiche, laminati in PTFE).

PCBCart affronta queste sfide con strumenti di progettazione personalizzati (ad es. calcolatori della larghezza delle piste, strumenti di simulazione EMI) e guide di progettazione, aiutando gli ingegneri a ridurre al minimo i rischi già nelle prime fasi dello sviluppo.

2. Metodi di progettazione per il layout centrale dei PCB di elettronica di potenza

La progettazione del layout è la base di PCB per l’elettronica di potenza affidabili, poiché influisce direttamente sulla distribuzione del calore, sulle EMI e sull’integrità della potenza. I seguenti metodi integrano tre prospettive del settore per ottenere prestazioni ottimali.

2.1 Posizionamento Strategico dei Componenti

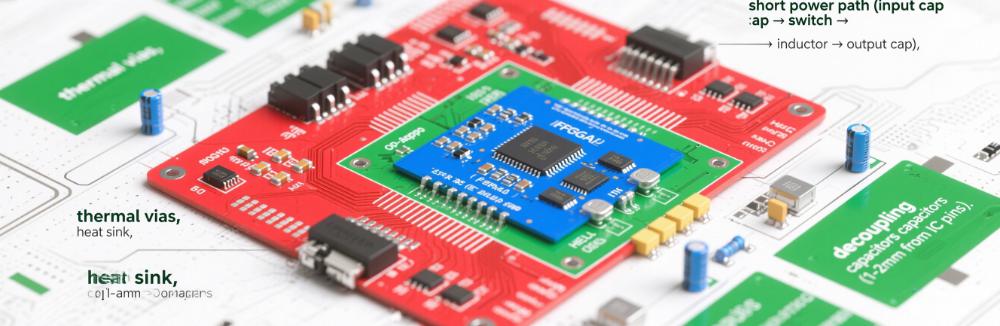

Il posizionamento dei componenti determina i punti caldi termici, la lunghezza delle tracce e l’accoppiamento EMI, rendendolo una priorità assoluta nella progettazione del layout. Le linee guida principali includono:

· Dai priorità ai componenti ad alta potenza: Posizionare i componenti ad alta corrente (ad es. convertitori di tensione, transistor di potenza, raddrizzatori) all’interno (non ai bordi della scheda) per evitare sollecitazioni meccaniche e consentire l’accesso alle strutture di dissipazione del calore. Assicurarsi che le relative piste siano sufficientemente larghe da gestire le correnti nominali (fare riferimento alla Sezione 2.2 per la larghezza delle piste).

· Separare le fonti di calore: Posizionare gli elementi che generano calore (ad es. MOSFET di potenza, diodi, regolatori lineari) vicino a dissipatori di calore, vias termici o ampie aree di rame per facilitare la dissipazione termica. Evitare di raggruppare questi componenti (per prevenire punti caldi localizzati); utilizzare un posizionamento lineare distribuito per una diffusione termica uniforme.

· Centralizzare i componenti digitaliI componenti digitali altamente integrati (ad es. microcontrollori, FPGA) generano un calore moderato e dovrebbero essere posizionati al centro del PCB. Questa posizione bilancia la dissipazione del calore e riduce l’accoppiamento termico con i circuiti analogici sensibili (ad es. sensori di corrente).

· Ridurre al minimo la lunghezza dei percorsi di alimentazione: Raggruppa i componenti dell’alimentazione (ad es. condensatori di ingresso, IC dei convertitori DC-DC, induttori, condensatori di uscita) il più vicino possibile. Tracce più corte ad alta corrente riducono l’induttanza parassita, che causa picchi di tensione ed EMI. Ad esempio, posizionare il condensatore di ingresso, l’interruttore, l’induttore e il condensatore di uscita sullo stesso strato elimina le discontinuità di impedenza dovute alle vias—PCBCart'sGuida al layout per l’elettronica di potenzainclude esempi specifici per l'applicazione.

· Separare sottogruppi funzionali: Suddividi il PCB in gruppi funzionali (ad es. conversione di potenza, controllo, sensing) per isolare le sorgenti di rumore dai circuiti delicati. Ad esempio, posiziona i componenti di controllo analogico (ad es. amplificatori operazionali, sensori ad effetto Hall) ai bordi, utilizzando piste sottili e piani di massa dedicati per ridurre al minimo le interferenze provenienti dai percorsi ad alta potenza.

· Ottimizza il posizionamento dei livelli: Posizionare i componenti di grandi dimensioni (ad es. MOSFET, condensatori elettrolitici) sul lato superiore per impedirne lo spostamento durante la saldatura; collocare i piccoli passivi (ad es. resistori, condensatori ceramici) sul lato inferiore per risparmiare spazio. Evitare di posizionare componenti pesanti (ad es. dissipatori di calore) in modo da sollecitare le giunzioni di saldatura.

· Disaccoppiamento IC di precisione: Posizionare i condensatori di disaccoppiamento (da 0,1 μF a 10 μF) a 1–2 mm dai pin di alimentazione dell’IC e collegarli direttamente a massa. Questo fornisce un serbatoio di energia locale per la richiesta di corrente immediata, riducendo al minimo il ripple e il rumore sulla linea di alimentazione. Per il rumore ad alta frequenza (>1 MHz), evitare l’uso di via per i condensatori di disaccoppiamento per prevenire l’induttanza parassita—vedere PCBCart'sLinee guida per il posizionamento dei condensatori di disaccoppiamentoper i dettagli.

2.2 Progettazione ottimizzata del tracciato di alimentazione

Le piste di alimentazione sono fondamentali per trasportare correnti elevate senza eccessiva caduta di tensione o surriscaldamento. Piste progettate in modo inadeguato possono causare stress termico, EMI o guasti dei componenti. Le linee guida principali includono:

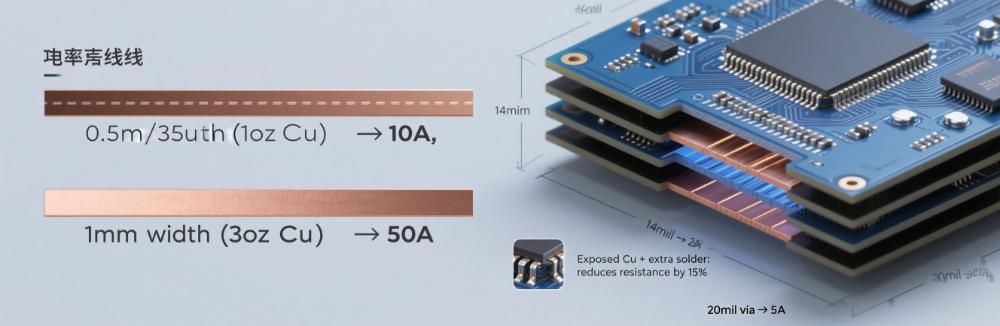

· Selezionare lo spessore di rame appropriatoPer correnti superiori a 10 A, utilizzare spessori di rame compresi tra 35 e 105 μm (1–3 oz/ft²). Un rame più spesso riduce la resistenza (e quindi il calore) e consente piste più strette, fondamentale per i progetti con vincoli di spazio. PCBCart raccomanda di allineare lo spessore del rame alla norma IPC-2152, che specifica la capacità di trasporto di corrente in base all’aumento di temperatura e alle condizioni ambientali.

· Tracce di dimensioni basate sui requisiti attuali: La larghezza della traccia deve corrispondere alla corrente prevista per evitare il surriscaldamento. I parametri di riferimento sono

0,5 mm (20 mil) per 10 A

1 mm (40 mil) o superiore per 50 A

Riduci sempre la capacità delle piste del 20–30% per tenere conto delle correnti di spunto (ad es. avviamento di motori). La Tabella 1 fornisce linee guida aggiuntive per rame da 1 oz/piede² (0,035 mm di spessore), basate su un aumento di temperatura di 10°C sugli strati esterni e di 20°C sugli strati interni (piste non vicine ai dissipatori di calore):

| Larghezza della traccia | Capacità attuale |

|---|---|

| 0,010″ | 0,8 A |

| 0,015″ | 1.2 A |

| 0,020″ | 1,5 A |

| 0,050″ | 3.2 A |

| 0,100″ | 6,0 A |

di PCBCartCalcolatore di Larghezza Traccia, Capacità di Corrente e Aumento di Temperaturasemplifica questo processo, generando dimensioni personalizzate delle piste in base alla corrente, allo spessore del rame e ai limiti di temperatura.

· Ridurre al minimo l'induttanza parassita: Mantieni le piste di alimentazione il più corte possibile per ridurre l’area del loop, soprattutto nei circuiti ad alto di/dt (ad es. regolatori switching). Ad esempio, il “loop caldo” di un convertitore DC-DC (condensatore di ingresso → interruttore → induttore → condensatore di uscita → massa) deve essere il più piccolo possibile per evitare il ringing di tensione. Instrada insieme i percorsi di andata e ritorno della corrente per annullare i campi magnetici e ridurre le EMI.

· Utilizzare gli strati esterni per le tracce ad alta corrente: Gli strati esterni fungono da dissipatori di calore più efficaci rispetto agli strati interni (esposti all’aria ambiente). Se il routing sullo strato esterno non è possibile, utilizzare più via per collegare le aree di rame tra gli strati. Via con diametro di 14 mil possono trasportare fino a 2 A, e via da 20 mil fino a 5 A; per correnti più elevate, utilizzare il via stitching (via distanziate da λ/20 a λ/10, dove λ è la lunghezza d’onda del segnale) per creare percorsi a bassa impedenza.

· Prevenire l’accoppiamento tra tracce di segnale e di alimentazioneInstrada le tracce di segnale sensibili (ad es. uscite dei sensori) perpendicolarmente (90°) alle tracce di alimentazione e separale con un piano di massa nei PCB multistrato. Un instradamento parallelo su strati adiacenti causa accoppiamento capacitivo, degradando l’integrità del segnale.

· Aggiorna le piste con rame espostoPer le piste ad alta corrente, rimuovere la solder mask per esporre il rame e aggiungere stagno extra. Questo aumenta lo spessore effettivo del rame, riducendo la resistenza senza allargare la pista, ideale per progetti con spazio limitato. Per ambienti gravosi, aggiungere una placcatura in argento al rame esposto per resistere alla corrosione.

· Soddisfare i requisiti di alta tensionePer tensioni superiori a 250 V, utilizzare intagli (scanalture o tacche) per migliorare le distanze di fuga tra i percorsi conduttivi, riducendo i rischi di arco elettrico. Evitare fori di grandi dimensioni nelle aree ad alta tensione, poiché indeboliscono l’integrità del PCB e possono causare crepe. PCBCart'sCalcolatore di distanza tra conduttori PCB e tensionecalcola la distanza minima di isolamento/dispersione in base alla tensione, al materiale e alle condizioni ambientali.

2.3 Stabilizzazione dell’alimentazione tramite condensatori

Una rete di distribuzione di potenza (PDN) stabile è fondamentale per l’elettronica di potenza, poiché transitori o increspature di tensione possono danneggiare i componenti o interrompere il funzionamento. I condensatori sono utilizzati principalmente per stabilizzare le PDN:

· Condensatori di massa per correnti di sovratensione: Utilizzare condensatori di massa (ad es. elettrolitici, al tantalio) per fornire correnti di spunto (ad es. avviamento di motori o accensione degli IC) e stabilizzare le tensioni di ingresso. La capacità minima viene calcolata utilizzando la seguente equazione:C=Io×ΔtΔV

doveIo= corrente di spunto, Δt= durata del picco, e ΔV= caduta di tensione massima consentita. Posizionare condensatori di bulk vicino ai componenti ad alta corrente (ad es. ingressi dei MOSFET, uscite delle resistenze di shunt) per ridurre al minimo la lunghezza delle piste.

· Condensatori di bypass per il filtraggio del rumore: Utilizzare condensatori di bypass (ad es. ceramici da 0,1 μF) vicino ai pin di alimentazione degli IC per filtrare il rumore ad alta frequenza. Per sistemi multifrequenza, combinare valori di condensatori (ad es. 10 μF per le basse frequenze, 0,1 μF per le alte frequenze) per coprire uno spettro di rumore più ampio.

· Condensatori a bassa ESR per alte frequenze: Selezionare condensatori con bassa resistenza serie equivalente (ESR) per ridurre al minimo le perdite di potenza alle alte frequenze di commutazione. I condensatori ceramici (dielettrici X5R, X7R) sono ideali, con ESR fino a 10 mΩ. Evitare i condensatori al tantalio umido nei circuiti ad alta tensione (vulnerabili a guasti catastrofici in caso di sovratensione): utilizzare condensatori al niobio come alternativa più sicura.

2.4 Progettazione del piano di massa per la riduzione del rumore

I piani di massa riducono il rumore, stabiliscono percorsi di ritorno a bassa impedenza e favoriscono la dissipazione del calore. I principali principi di progettazione includono:

· Utilizzare piani di massa solidi: Utilizzare piani di massa continui (anziché piste sparse) per ottenere un’impedenza inferiore per le correnti di ritorno elevate. I piani pieni aiutano anche a dissipare il calore dai dispositivi sensibili al calore (ad es. i transistor di potenza).

· Separare le masse di alimentazione e di segnale: Utilizzare un piano di massa dedicato per il circuito di alimentazione, collegato alla massa del sistema in un unico punto (messa a terra a stella). Questo impedisce al rumore di alimentazione (ad es. dai regolatori switching) di accoppiarsi ai circuiti analogici sensibili.

· Piani di massa su entrambi i lati: InPCB multistrato, utilizzare piani di massa sia sullo strato superiore che su quello inferiore per assorbire le EMI irradiate e ridurre il rumore dovuto ai loop di massa. Collegare questi piani con vias per garantire la continuità elettrica.

· Ottimizzare i piani di massa per i percorsi ad alta corrente: Disporre i piani di massa con piste di alimentazione ad alta corrente in una configurazione a "sandwich" per ridurre l’induttanza parassita e le EMI. Ad esempio, instradare una pista di alimentazione sul layer superiore e il suo percorso di ritorno sul piano di massa adiacente per annullare i campi magnetici.

3. Selezione Critica dei Materiali per PCB ad Alta Potenza

La selezione dei materiali influisce direttamente sulle prestazioni termiche, sulla tolleranza alla tensione e sull’affidabilità meccanica. I PCB per l’elettronica di potenza richiedono materiali con prestazioni superiori rispetto al FR-4 convenzionale (che presenta una minore conducibilità termica e una minore tolleranza alla tensione).

3.1 Criteri di selezione del materiale del substrato

Il substrato del PCB (laminato) costituisce la base delle prestazioni elettriche e termiche. I parametri chiave da valutare sono:

Conducibilità termica (K): Misura la capacità di conduzione del calore di un materiale. Per i progetti ad alta potenza, selezionare substrati conK>1 W/m-K. Esempi includono:

- Laminati Rogers RT (1,44 W/m-K): Ideali per progetti ad alta potenza grazie alla gestione termica superiore e alle basse perdite dielettriche.

- Ceramiche (allumina, nitruro di alluminio): OffertaKvalori fino a 200 W/m-K ma sono fragili e più costosi.

- Laminati in PTFE (Teflon): offrono una buona conducibilità termica e tenuta alla tensione, adatti per circuiti di potenza ad alta frequenza.

- Evitare FR-4 (K≈0,25 W/m-K) nelle applicazioni ad alta potenza, poiché ostacola la dissipazione del calore.

Temperatura di transizione vetrosa (Tg): La temperatura alla quale il substrato si ammorbidisce. Selezionare substrati conTg≥20°Cal di sopra della temperatura massima di esercizio del PCB. Ad esempio, se il PCB funziona a 170°C, scegliere un substrato conTg≥190∘C. Substrati come Pyralux AP, Nelco N7000-2HT e ISOLA 370HR soddisfano questo requisito.

Coefficiente di dilatazione termica (CTE): Assicurarsi che il CTE del substrato corrisponda a quello dei componenti (ad es. rame, silicio) per evitare sollecitazioni meccaniche durante le variazioni di temperatura. Un CTE non corrispondente può causare delaminazione o cedimento dei giunti di saldatura. Ad esempio, i laminati Rogers hanno un CTE di ~14 ppm/°C (asse x-y), che corrisponde quasi ai 17 ppm/°C del rame.

Indice di tracciamento comparativo (CTI): Caratterizza la resistenza di un materiale al tracking elettrico (perdita di corrente superficiale). Le applicazioni ad alta tensione richiedono materiali con valori di CTI elevati per prevenire l’innesco di archi elettrici. Il CTI è classificato in gruppi (Tabella 2):

| Gruppo CTI | Intervallo CTI (V) | Materiali tipici |

|---|---|---|

| Io | ≥ 600 | PTFE, Ceramiche |

| II | 400–599 | Laminati ad alte prestazioni |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | Laminati a basso costo |

di PCBCartGuida alla progettazione dei materiali PCBfornisce informazioni CTI dettagliate per i substrati, consentendo agli ingegneri di selezionare materiali che soddisfano i requisiti di tensione.

Contenuto di resina e tessitura del vetro: Le applicazioni ad alta tensione richiedono substrati con un alto contenuto di resina (>50%) e trame di vetro fini (ad es. 1080, 2113, 2116). La riduzione al minimo delle cavità (sacche d’aria) tra gli strati diminuisce il rischio di filamentazione anodica conduttiva (CAF), un meccanismo di guasto per elettromigrazione del rame in condizioni di umidità. Le trame di vetro fini migliorano la penetrazione della resina, riducendo ulteriormente il rischio di CAF.

Agenti indurentiPer applicazioni ad alta tensione, utilizzare substrati con agenti di reticolazione fenolici (invece della dician-diamide, DICY). Gli agenti fenolici offrono una migliore inibizione del CAF, mentre i materiali a base di DICY—sebbene abbiano un Tg più elevato—sono soggetti a guasti in presenza di alti gradienti di tensione.

3.2 Ottimizzazione dello spessore e del peso del rame

Il rame è il principale conduttore nei PCB e il suo spessore influisce direttamente sulla capacità di trasporto della corrente e sulla dissipazione del calore. Le linee guida principali includono:

· Spessore del rame per i requisiti di correnteCome discusso nella Sezione 2.2, il rame da 1 oz/ft² (35 μm) è sufficiente per correnti inferiori a 10 A, mentre il rame da 3 oz/ft² (105 μm) gestisce correnti superiori a 30 A. Per applicazioni di catena cinematica ad alta corrente (ad es. catene cinematiche per veicoli elettrici), PCBCart offrePCB in rame pesante(fino a 12 oz/ft²) per prestazioni migliorate.

· Spessore del rame e dissipazione termicaIl rame più spesso dissipa il calore meglio del rame più sottile. Ad esempio, una traccia in rame da 2 oz/ft² dissipa il 30% di calore in più rispetto a una traccia da 1 oz/ft² di larghezza equivalente.

· Rame dello strato interno vs. esterno: Utilizzare rame più spesso sugli strati esterni (esposti all’aria) per massimizzare la dissipazione del calore. Gli strati interni possono utilizzare rame più sottile, poiché si affidano alle vias termiche per trasferire il calore agli strati esterni.

4. Migliori pratiche di scelta dei componenti nell’elettronica di potenza

La selezione dei componenti è fondamentale per massimizzare l’efficienza, ridurre il calore e garantire la sicurezza. Le seguenti linee guida integrano le intuizioni provenienti da tre prospettive del settore per aiutare gli ingegneri a prendere decisioni informate.

4.1 Componenti di alimentazione

Gli alimentatori sono la spina dorsale dei PCB di elettronica di potenza e la loro selezione dipende dai requisiti dell’applicazione (ad es. efficienza, rumore, densità di potenza).

Alimentatori lineari per applicazioni sensibili al rumore: I regolatori lineari (ad es. LDO) hanno basse EMI e sono ideali per applicazioni a bassa potenza e sensibili al rumore (ad es. dispositivi medicali, apparecchiature di laboratorio). Tuttavia, sono inefficienti (<60% con elevati salti di tensione), generano una quantità significativa di calore e non sono adatti per l’uso ad alta potenza. Principali raccomandazioni di progettazione:

- Scegli LDO con bassa resistenza termica (θJA<50°C/W) per evitare il surriscaldamento.

- Posizionare i componenti sensibili alla temperatura (ad es. sensori) lontano dai regolatori lineari.

- Utilizzare un condensatore di filtro in ingresso per attenuare il rumore dell'alimentazione.

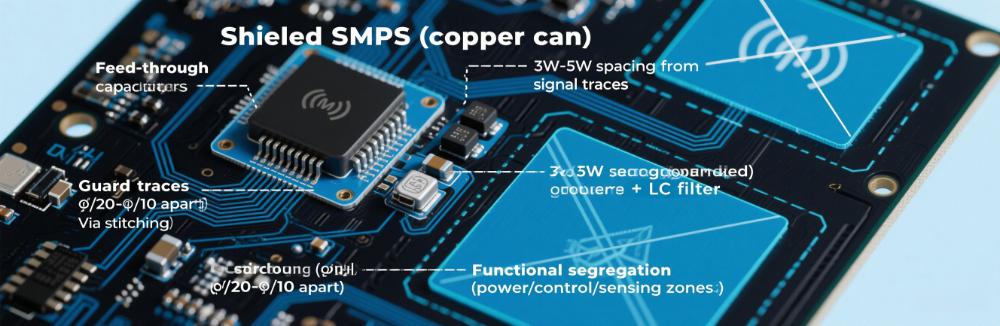

Alimentatori a commutazione (SMPS) ad alta efficienza: Gli SMPS (convertitori buck, boost) raggiungono un’efficienza >90% commutando rapidamente i componenti on/off, riducendo le perdite resistive. Adatti ad applicazioni ad alta potenza (caricabatterie per veicoli elettrici, alimentatori industriali) ma irradiano più EMI rispetto ai regolatori lineari. Raccomandazioni di progettazione fondamentali:

- Utilizzare piani di massa solidi e schermature per limitare le EMI.

- Selezionare driver di gate con adeguata capacità di corrente per supportare le velocità di commutazione dell’SMPS.

- Aggiungere filtri di ingresso/uscita (ad es. filtri LC) per ridurre la tensione di ripple e le EMI condotte.

Convertitori DC-DC per la regolazione della tensioneI convertitori DC-DC regolano i livelli di tensione (step-up/step-down) nei dispositivi portatili (ad es. smartphone) e nelle applicazioni automobilistiche. Selezionare i convertitori in base a:

-Topologia: Buck (step-down) per esigenze di tensione più bassa (ad es. da 12 V a 5 V), boost (step-up) per tensioni più alte (ad es. da 3,7 V a 12 V) o buck-boost per un ampio intervallo di tensioni.

-Efficienza: Scegli convertitori con efficienza >95% a pieno carico.

-Frequenza di commutazione: Frequenze più elevate (ad es. 1 MHz) consentono induttori/condensatori più piccoli ma aumentano le EMI.

Lo strumento di selezione dei componenti di PCBCart consente agli ingegneri di confrontare i componenti di alimentazione in base all’efficienza, all’intervallo di tensione e alle dimensioni del package.

4.2 Interruttori, diodi e semiconduttori

Gli interruttori e i diodi controllano il flusso di potenza nei circuiti e la loro selezione influisce direttamente sull’efficienza e sulla generazione di calore.

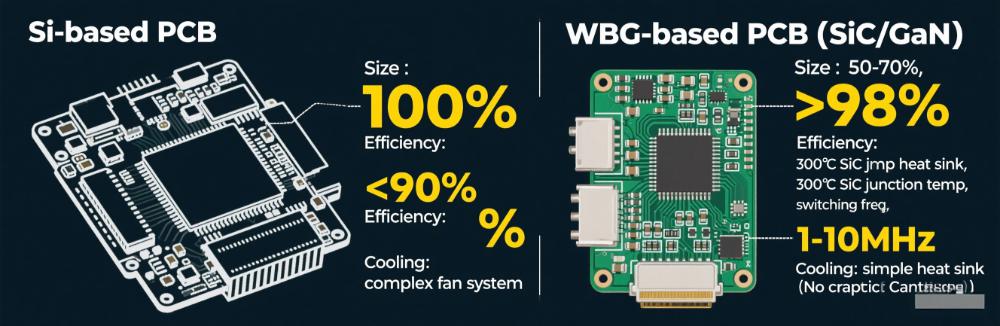

· Materiali semiconduttori: Scegli tra silicio (Si), carburo di silicio (SiC) e nitruro di gallio (GaN) in base ai requisiti dell’applicazione (Tabella 3):

| Parametro | Silicio (Si) | Carburo di silicio (SiC) | Nitruro di gallio (GaN) |

|---|---|---|---|

| Tensione nominale | Fino a 6,5 kV (IGBT) | Fino a 10 kV | Fino a 650 V (commerciale), 1,2 kV (industriale) |

| Tolleranza alla temperatura | Fino a 175°C (giunzione) | Fino a 300°C (giunzione) | Fino a 200°C (giunzione) |

| Frequenza di commutazione | Bassa (10–100 kHz) | Medio (100 kHz–1 MHz) | Alta (1–10 MHz) |

| Efficienza | Moderato (<90% ad alta potenza) | Alto (>95% ad alta potenza) | Molto alto (>98% ad alta frequenza) |

| Applicazioni | Sistemi a bassa/media tensione (ad es. 12V automobilistico) | Sistemi ad alta tensione (ad es. catene di trazione per veicoli elettrici, inverter solari) | Sistemi ad alta frequenza (ad es. caricabatterie rapidi, data center) |

SìConveniente in termini di costi per progetti a bassa tensione e bassa potenza, ma limitato in frequenza e temperatura.

SiC: Utilizzato in progetti ad alta temperatura e alta tensione (ad es. veicoli elettrici, azionamenti industriali) grazie alla sua elevata capacità di gestione della tensione e resistenza termica.

GaN: Utilizzato in applicazioni ad alta frequenza e alta densità (ad es. alimentatori per laptop da 65 W) grazie alle perdite minime e all’elevata frequenza di commutazione.

Interruttori: Seleziona gli interruttori in base alla tensione nominale, alla capacità di corrente e alla velocità di commutazione:

-MOSFET: Adatto per applicazioni a bassa e media tensione (fino a 1 kV) e ad alta frequenza. Scegliere MOSFET con bassa resistenza di conduzione (Rds(su)<100 mΩ) per basse perdite di conduzione.

-IGBT: Ideale per applicazioni a tensione medio-alta (fino a 6,5 kV) e ad alta corrente (ad es. motori industriali). Combinano la bassa resistenza di conduzione dei MOSFET con l’elevata tenuta in tensione dei transistor bipolari.

-FET al GaN: Commutazione più rapida e perdite inferiori rispetto ai MOSFET al silicio, il che li rende adatti per alimentatori ad alta frequenza.

Diodi: Scegli i diodi in base alla caduta di tensione diretta, al tempo di recupero inverso e al valore di tensione nominale:

-Diodi Schottky: Bassa caduta di tensione diretta (0,2–0,5 V) e rapido tempo di recupero inverso (<10 ns), ideale per la raddrizzazione ad alta frequenza.

-Diodi SiC: Tensione nominale elevata (fino a 10 kV) e resistenza termica, ideale per la raddrizzazione ad alta potenza (ad es. caricabatterie per veicoli elettrici).

-Diodi TVS: I diodi soppressori di tensione transitoria (TVS) limitano i picchi di tensione (ad es. dovuti a ESD) per proteggere i componenti sensibili. Selezionare diodi TVS con una tensione di breakdown leggermente superiore alla tensione massima di funzionamento.

4.3 Condensatori e Induttori

Gli induttori e i condensatori immagazzinano e trasferiscono energia nei circuiti di potenza e la loro selezione influisce su efficienza e rumore.

Condensatori:

-Condensatori ceramici: Utilizzato per il filtraggio ad alta frequenza (0,1 μF) e per il bypass. Scegliere dielettrici X5R o X7R per la stabilità termica (-55°C a 85°C o 125°C).

-Condensatori elettrolitici: Ideale per l’accumulo di energia in grandi quantità (ad es. da 100 μF a 10 mF) in applicazioni a bassa frequenza. Per uso industriale, scegliere opzioni a lunga durata (ad es. 10.000 ore a 105°C).

-Condensatori a film: Basso ESR e alta tensione nominale (fino a 10 kV), adatto per azionamenti di motori ad alta potenza e inverter.

Induttori:

-Induttori a bassa DCR: Selezionare induttori con bassa resistenza in corrente continua (DCR) per ridurre al minimo le perdite di potenza. Gli induttori toroidali sono preferiti per il basso EMI e l’elevata efficienza.

-Induttori schermati: Utilizzato in applicazioni sensibili alle EMI (ad es. dispositivi medici) per ridurre il rumore irradiato.

-Valore di induttanza: Calcolare l’induttanza richiesta in base alla corrente di ripple e alla frequenza di commutazione. Ad esempio, un induttore da 1 μH è adatto per un convertitore buck a 1 MHz con una corrente di ripple del 10%.

4.4 Resistenze, fusibili e dispositivi di protezione

I dispositivi di protezione schermano i componenti da guasti dovuti a sovracorrente, sovratensione o ESD.

Resistori:

-Resistenze di rilevamento della corrente: Utilizzare resistori di precisione (tolleranza <1%) e basso TCR (<50 ppm/°C) per una misurazione accurata della corrente. Selezionare resistori con una potenza nominale pari a 2–3 volte la dissipazione prevista (P=Io2R).

-Resistori avvolti su filo: Utilizzato in applicazioni ad alta potenza (fino a 100 W) grazie all’elevata densità di potenza.

-Resistori a film metallico: Utilizzato nei circuiti ad alta frequenza (fino a 100 MHz) grazie alla bassa induttanza parassita.

Fusibili:

-Fusibili a intervento rapido: Utilizzato in circuiti a bassa corrente di spunto (ad es. IC digitali) per prevenire cortocircuiti.

-Fusibili ritardati: Utilizzato in circuiti con elevata corrente di spunto (ad es. motori, trasformatori) per evitare scatti intempestivi.

-Considerazioni sulla valutazione: Usafusibilicon valori nominali di tensione superiori alla massima tensione di esercizio del circuito e valori nominali di corrente pari a 1,25 volte la normale corrente di esercizio.

Altri dispositivi di protezione:

-VaristoriOffrono una resistenza non lineare che limita le correnti di sovratensione (ad esempio, dovute ai fulmini) man mano che la tensione aumenta.

-Diodi di protezione ESD: Proteggere i componenti sensibili (ad es. circuiti integrati) dagli eventi ESD (fino a 15 kV di scarica per contatto).

4.5 Sensori, driver e connettori

I sensori e i driver gestiscono e monitorano il flusso di energia, mentre i connettori consentono un trasferimento affidabile di potenza/segnale.

Sensori:

-Sensori di corrente: Utilizza sensori ad effetto Hall per il rilevamento di corrente non invasivo (fino a 1000 A) oppure resistori shunt per un rilevamento preciso di correnti basse (fino a 100 A).

-Sensori di temperatura: Integra termistori NTC o sensori digitali (ad es. basati su I2C) per monitorare la temperatura del PCB e attivare l’arresto termico se i limiti vengono superati.

Autisti:

-Driver di gate isolati: Utilizzato nei progetti ad alta tensione (ad es. MOSFET SiC) per isolare i segnali di controllo a bassa tensione dai percorsi di potenza ad alta tensione. Sono comuni i driver optoaccoppiati o isolati tramite trasformatore.

-Driver di bootstrap: Adatto per progetti a bassa tensione (ad es. 12 V automobilistico) per pilotare MOSFET high-side senza un'alimentazione isolata.

Connettori:

-Valutazione attuale: Selezionare connettori con adeguate correnti nominali massime (ad es. 30 A per le porte di ricarica EV). Utilizzare connettori placcati in oro o argento per garantire bassa resistenza e resistenza alla corrosione.

-Meccanismi di blocco: Utilizzare connettori con bloccaggio sicuro (ad es. viti, ganci) per evitare scollegamenti accidentali in ambienti soggetti a vibrazioni (ad es. automobilistico, macchinari industriali).

-Valutazione ambientalePer ambienti difficili, utilizzare connettori con grado di protezione IP65 o superiore per proteggerli da polvere e umidità.

La Guida alla Progettazione dei Connettori di PCBCart fornisce raccomandazioni dettagliate per la selezione dei connettori in base a corrente, tensione e condizioni ambientali.

5. Approcci avanzati alla gestione termica

Lo stress termico è il principale meccanismo di guasto per i PCB di elettronica di potenza, rendendo la gestione termica una fase chiave della progettazione. I seguenti approcci integrano le intuizioni di tre prospettive industriali per massimizzare la dissipazione del calore:

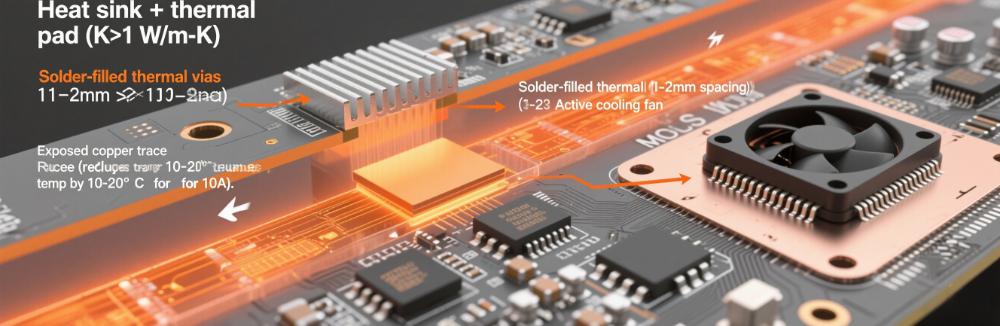

· Dissipatori di calore e pad termici: Montare dissipatori di calore sui componenti ad alta potenza (ad es. MOSFET, IGBT) utilizzando pad termici o pasta termica (conducibilità termica >1 W/m-K). Dimensionare i dissipatori in base ai requisiti di dissipazione del calore: dissipatori più grandi per i componenti che dissipano >10 W.

· Via termiche: Usavias termici(riempiti di saldatura o di rame) per distribuire il calore dai punti caldi (ad es. piazzole dei transistor di potenza) ai piani di rame interni o esterni. Distanza le vias di 1–2 mm l’una dall’altra per un trasferimento di calore ottimale.

· Raffreddamento attivoPer progetti ad alta potenza (dissipazione >50 W), utilizzare ventole o sistemi di raffreddamento a liquido. Montare le ventole sugli involucri e alimentarle direttamente dal segnale CA di ingresso (per i convertitori CA/CC) o da segnali PWM (per i convertitori CC/CC) per regolare la velocità in base alla temperatura.

· Rame esposto e rimozione della solder mask: Rimuovere la solder mask dalle piste ad alta corrente e aggiungere stagno extra. Questa tecnica può ridurre la temperatura della pista di 10–20°C per correnti di 10 A.

· Sbarre collettrici: Utilizzare barre collettrici in rame o alluminio per trasferire il calore dai componenti ad alta potenza (ad es. condensatori, induttori) ai dissipatori di calore. Le barre collettrici offrono un’elevata conducibilità termica e una bassa impedenza, adatte per correnti >100 A.

· Isolamento termico delle parti sensibiliIsolare i componenti sensibili (ad es. sensori, amplificatori operazionali) con materiali come i film in poliimmide per evitare che le variazioni termiche ne influenzino le prestazioni.

6. Tecniche di riduzione EMI per PCB di elettronica di potenza

Le EMI dovute alla commutazione ad alta frequenza possono disturbare i circuiti sensibili e impedire la conformità alle normative. Le seguenti tecniche riducono le EMI:

· Schermatura: Schermare le sorgenti di rumore (ad es. SMPS) utilizzando materiali conduttivi (ad es. contenitori in rame, rivestimenti conduttivi). Mettere correttamente a terra le schermature per evitare risonanze. Utilizzare una gabbia di Faraday per racchiudere i campi elettromagnetici nelle aree sensibili.

· Filtraggio: Posizionare condensatori passanti o filtri LC agli ingressi/uscite dell’alimentazione per filtrare le EMI condotte. Utilizzare induttanze di modo comune per sopprimere il rumore di modo comune (ad es. dovuto a loop di massa).

· Tracce di Guardia: Instrada piste di guardia (strisce di rame collegate a massa) attorno ai segnali sensibili al rumore (ad es. uscite dei sensori) per proteggerli dal rumore. Mantieni una distanza di 3W–5W tra le piste di guardia e le piste di segnale (dove W = larghezza della pista di segnale).

· Tramite Stitching: Utilizzare via stitching (vias di massa vicino ai bordi del PCB) per fornire un percorso a bassa impedenza verso massa, riducendo le EMI irradiate. Distanza tra i vias da λ/20 a λ/10 (λ = lunghezza d’onda del segnale) per prestazioni ottimali.

· Segregazione dei circuiti: Dividi il PCB in regioni funzionali (alimentazione, controllo, rilevamento) per isolare le sorgenti di rumore dai circuiti sensibili. Usa piani di massa per separare elettricamente queste regioni.

7. Conformità agli standard di settore

I PCB per l’elettronica di potenza devono essere conformi agli standard internazionali per garantire sicurezza, affidabilità e interoperabilità. Gli standard principali includono:

Standard IPC:

-IPC-2221: Fornisce linee guida per la progettazione PCB (ad es. distanze di isolamento/percorso superficiale, larghezza delle piste, posizionamento dei componenti), fondamentali per prevenire ESD e archi elettrici.

-IPC-2152: Definisce la capacità di trasporto di corrente delle piste in base al peso del rame, all’aumento di temperatura e alle condizioni ambientali, essenziale per i progetti ad alta potenza.

-IPC-6012: Specifica i requisiti di qualità per la fabbricazione dei PCB (ad es. rigidità dielettrica, saldabilità, prestazioni termiche).

-IPC-A-600: Stabilisce i criteri di accettazione visiva per i PCB per promuovere la coerenza nella produzione.

Norme UL/IEC:

-UL 60950-1 / IEC 60950-1: Norme di sicurezza per le apparecchiature di tecnologia dell’informazione, che specificano i requisiti di isolamento e i limiti della corrente di guasto.

-UL 1950 / IEC 60950: Simile alla UL 60950-1 ma applicabile a una gamma più ampia di apparecchiature elettroniche.

-IEC 61800: Requisiti per i sistemi di azionamento elettrico a velocità variabile, inclusi i requisiti EMI e di sicurezza per gli azionamenti dei motori.

Standard EMI:

-Parte 15 FCC: Regola le EMI irradiate e condotte per i prodotti elettronici commercializzati negli Stati Uniti.

-CISPR 22: Standard EMI europeo per apparecchiature di tecnologia dell’informazione, conforme alla Parte 15 della FCC.

PCBCart offre test di conformità per verificare l’aderenza dei PCB a questi standard, inclusi test EMI/EMC, cicli termici e prove di rigidità dielettrica.

8. Precauzioni di sicurezza per circuiti ad alta energia

I circuiti ad alta energia (ad esempio, i gruppi propulsori per veicoli elettrici, gli inverter industriali) comportano rischi significativi per la sicurezza e richiedono ulteriori protezioni di progettazione:

· Distanza di isolamento e distanza di dispersione: Mantenere la distanza minima di isolamento (spazio d’aria tra i conduttori) e la distanza di dispersione (distanza superficiale tra i conduttori) secondo IPC-2221 e IEC 60950-1. Ad esempio, 2 mm di isolamento/dispersione per circuiti a 250 V AC.

· Materiali isolanti: Utilizzare materiali con CTI elevato (ad es., CTI ≥ 600) per i circuiti ad alta tensione per prevenire il tracciamento elettrico. Applicarerivestimento conforme(ad es., acrilico, silicone) per proteggere da umidità, polvere e contatti accidentali.

· Percorsi di scarico sicuri: Fornire percorsi a bassa resistenza per scaricare l’energia immagazzinata in condensatori, induttori e batterie. Utilizzare resistori di scarica (ad es. 1 MΩ) per scaricare i condensatori entro 1 secondo dopo lo spegnimento dell’alimentazione.

· Progettazione dell'involucro: Selezionare involucri conformi alle norme di sicurezza UL/IEC (ad es. plastiche autoestinguenti, involucri metallici). Assicurarsi che gli involucri dispongano di un’adeguata ventilazione (ad es. feritoie, alloggiamenti per ventole) per la gestione del calore e di un grado di protezione IP65 o superiore per ambienti gravosi.

· Funzionalità di sicurezza a bordo: Implementare sensori di temperatura per attivare l’arresto termico se la temperatura del PCB supera i livelli di sicurezza (ad es. 150°C). Aggiungere fusibili alle uscite ad alta corrente per proteggere da cortocircuiti.

9. Tecnologie emergenti: semiconduttori a larga banda proibita

I semiconduttori a larga banda proibita (WBG) (SiC, GaN) stanno trasformando l’elettronica di potenza superando le prestazioni dei dispositivi convenzionali in Si. I principali miglioramenti includono:

· Maggiore efficienzaI dispositivi WBG riducono al minimo le perdite di commutazione e di conduzione, consentendo alimentatori con un’efficienza >98% (rispetto a <90% per il Si).

· Fattore di forma più piccolo: Frequenze di commutazione più elevate consentono l’uso di induttori, condensatori e dissipatori di calore più piccoli, riducendo le dimensioni del PCB del 30–50%.

· Maggiore tolleranza alle alte temperature: SiC e GaN supportano temperature di giunzione fino a 300°C e 200°C, rispettivamente, eliminando la necessità di sistemi di raffreddamento complessi.

I semiconduttori WBG sono sempre più utilizzati nei veicoli elettrici (SiC nei gruppi propulsori), nei caricabatterie rapidi (GaN nei progetti da 65W+) e negli inverter solari (SiC nei sistemi DC ad alta tensione). PCBCart'sProgettazione PCB ad alta velocitàGuidafornisce approfondimenti sulla progettazione con semiconduttori WBG, inclusa l’ottimizzazione del layout per la commutazione ad alta frequenza.

10. Conclusione

La progettazione di PCB per l’elettronica di potenza richiede un equilibrio tra prestazioni elettriche, gestione termica, contenimento EMI e sicurezza. Integrando una progettazione del layout strategica, competenze nella selezione dei materiali e ottimizzazione dei componenti, gli ingegneri possono creare schede in grado di resistere alle esigenze delle applicazioni ad alta potenza (veicoli elettrici, energie rinnovabili, apparecchiature industriali). I punti chiave includono:

· Dai priorità al posizionamento dei componenti per evitare punti caldi termici e ridurre al minimo la lunghezza delle piste.

· Selezionare materiali con elevata conducibilità termica, Tg e CTI per garantire l’affidabilità in ambienti ad alta potenza.

· Scegli semiconduttori WBG (SiC, GaN) per applicazioni ad alta efficienza e alta frequenza.

· Adottare una gestione termica aggressiva (dissipatori di calore, vias termici, raffreddamento attivo) per prevenire il guasto dei componenti.

· Rispettare gli standard IPC, UL/IEC ed EMI per la sicurezza e l’approvazione normativa.

PCBCart supporta gli ingegneri durante l’intero processo di progettazione con strumenti (calcolatori di piste, selettori di componenti), linee guida di progettazione e servizi di collaudo per la conformità. Seguendo queste linee guida e sfruttando l’esperienza di PCBCart, gli ingegneri possono progettare PCB per l’elettronica di potenza affidabili, efficienti e sicuri.

Ottieni il tuo preventivo per PCB di elettronica di potenza

Risorse utili:

•Come selezionare il materiale per i tuoi PCB considerando costi e affidabilità

•Elementi essenziali per garantire la qualità nel processo di assemblaggio SMT

•Norme e metodi di prova elettrica per la verifica della qualità dei PCB

•Certificazioni PCB: requisiti di conformità per prodotti sicuri e affidabili

•Una guida alla fabbricazione e all'assemblaggio di PCB medicali

•Materiali per PCB: criteri di selezione e caratteristiche prestazionali

•Difetti comuni nell'assemblaggio PCB e come prevenirli

•Assemblaggio PCB chiavi in mano completo