Nelle prime fasi della progettazione dei circuiti,Selezione del materiale del substrato PCBsvolge un ruolo così fondamentale nella progettazione di PCB RF/Microwave che un materiale di substrato ottimale contribuisce a prestazioni eccellenti e all’elevata affidabilità dei prodotti finali. Quando si considera il materiale del substrato in conformità con il progetto del PCB, è necessario concentrarsi su alcuni aspetti come la permittività relativa, il fattore di dissipazione, lo spessore, l’ambiente ecc. Il contenuto seguente ne illustrerà l’importanza e verranno presentati gli approcci ideali di selezione.

• Permittività relativa

La permittività relativa si riferisce al rapporto tra la costante dielettrica e la permittività del vuoto. La permittività relativa dei materiali di substrato utilizzati per la progettazione di PCB RF/Microonde deve essere sufficientemente elevata per soddisfare i requisiti di spazio e peso. Altre applicazioni, come gli interconnettori ad alta velocità, richiedono invece una permittività relativa estremamente bassa per realizzare circuiti ad alta impedenza con larghezza di linea e tolleranze di impedenza accettabili.

Prima di determinare in via definitiva i materiali del substrato, è necessario confermare alcuni parametri, tra cui la larghezza delle piste per un determinato intervallo di spessore della scheda, la lunghezza d’onda della frequenza di lavoro del circuito e le dimensioni approssimative dei componenti principali. È necessario disegnare uno schema del circuito stampato per stabilire i valori massimi e minimi accettabili della permittività relativa.

Inoltre, la deviazione della permittività relativa fornita dal produttore del materiale del substrato deve essere sufficientemente bassa da mantenere le prestazioni elettriche entro un intervallo di tolleranza.

• Tangente di perdita

La perdita dielettrica è una funzione che riguarda la tangente di perdita e la permittività relativa. Per alcuni materiali di substrato, la perdita dielettrica per unità di lunghezza può eventualmente essere compensata dall’applicazione di linee più corte, che possono ridurre anche la perdita del conduttore, il che è di vitale importanza quando la perdita del conduttore diventa evidente in situazioni ad alta frequenza. Pertanto, quando si stimano i parametri di perdita dei componenti in alcuni circuiti, si valuta la perdita per unità di lunghezza o di frequenza invece della perdita ordinaria per unità di lunghezza di linea a una data frequenza.

All’interno di un certo intervallo di frequenza, la perdita del materiale del substrato deve essere sufficientemente bassa per soddisfare i requisiti di potenza in ingresso/uscita evitando problemi di dissipazione del calore. Inoltre, la risposta in potenza di alcuni elementi di circuito (come i filtri) deve mantenere una caratteristica di brusco decadimento in frequenza affinché i requisiti di prestazione elettrica possano essere soddisfatti. Naturalmente, la perdita dielettrica può influenzare questa caratteristica in frequenza.

• Spessore

Lo spessore del materiale del substrato è associato ai seguenti elementi di progettazione:

a. Larghezza della tracciaPer mantenere la caratteristica di impedenza assegnata, lo spessore del materiale del substrato dovrebbe essere ridotto per soddisfare il requisito di diminuzione della larghezza della traccia. Una traccia ad alta impedenza su un materiale di substrato sottile potrebbe richiedere una larghezza di traccia estremamente ridotta in fase di produzione.

b. Prestazioni meccanicheI circuiti realizzati su materiali di substrato sottili e non supportati possono incurvarsi, deformarsi o distorcersi, cosa che non può accadere ai materiali rigidi e termoindurenti.

c. Stabilità delle dimensioniIn generale, i materiali di substrato sottili presentano prestazioni peggiori rispetto a quelli spessi in termini di stabilità dimensionale. Inoltre, i materiali di substrato sottili comporteranno anche difficoltà per il produttore o porteranno a un aumento dei costi.

d. CostoIn generale, i materiali di substrato che sono spessi per unità di area sono più costosi di quelli che sono sottili per unità di area.

e. ConformabilitàPer i circuiti stampati che devono essere piegati in forme di semplice curvatura come cilindri o coni, i circuiti sottili sono in grado di piegarsi fino a un raggio di curvatura minore senza che i materiali del substrato o il foglio di rame vengano danneggiati.

f. Rottura dielettricaPer i circuiti stampati paralleli, un materiale dielettrico sottile presenta una tensione di rottura dielettrica proporzionalmente più elevata rispetto a un materiale spesso.

g. Capacità di gestione della potenza. Capacità di gestione della potenza dicircuiti stampati ad alta frequenzasono limitati da due aspetti che possono essere alleviati aumentando lo spessore del materiale del substrato. Da un lato, l’elevata potenza può essere parzialmente dissipata attraverso il calore. Dall’altro lato, un livello di potenza di picco elevato può portare all’innesco della corona, generare elettricità e ridurre la durata del materiale del substrato.

• Ambiente

La fabbricazione dei circuiti stampati e l’ambiente operativo impongono vincoli alla selezione del materiale del substrato. Le principali prestazioni dei materiali che devono essere prese in considerazione includono:

a. Stabilità della temperatura. Le temperature operative e tecniche massime e minime devono essere garantite e il limite di temperatura deve essere indicato come "di picco" o "continuo". La modifica delle prestazioni elettriche deve essere calcolata alla temperatura di picco e confrontata con i requisiti di progetto. È improbabile che le schede elettroniche funzionino nell’intervallo di picchi di temperatura intermittenti, quindi la temperatura "continua" deve essere applicata per stimare le prestazioni. Eventuali danni permanenti alle prestazioni meccaniche della scheda elettronica devono essere verificati nell’intervallo di temperatura limite "intermittente".

b. Resistenza all'umidità e chimica. I materiali del substrato dovrebbero assorbire una bassa quantità di umidità affinché le prestazioni elettriche del circuito stampato non diminuiscano in modo evidente in ambienti ad alta umidità. Dopotutto, soluzioni aggiuntive di protezione ambientale comportano costi di produzione extra e compromessi di progettazione. Le tecniche da utilizzare devono essere compatibili con la resistenza chimica e la resistenza ai solventi del materiale del substrato.

c. Prestazioni anti-radiazioniQuando i PCB RF/Microonde vengono utilizzati in applicazioni spaziali o nucleari, i materiali del substrato sono soggetti a una massiccia radiazione ionizzante. L’influenza della radiazione ionizzante sulle prestazioni meccaniche ed elettriche del substrato deve essere garantita e valutata. Inoltre, il suo effetto cumulativo deve essere garantito e la durata operativa effettiva della scheda di circuito deve essere confrontata con essa.

• Altre regole di progettazione relative al materiale del substrato

a.L’adesione della bobina di rame deve essere sufficientemente elevata da resistere all’ambiente di applicazione e di produzione, in modo da non causare danni permanenti.

b.La permittività relativa varia con la temperatura, il che potrebbe influenzare le prestazioni elettriche all'interno dell'intervallo di temperatura di esercizio.

c.L’affidabilità dei dispositivi a montaggio superficiale (SMD) e dei fori metallizzati passanti (PTH) è anch’essa associata al CTE.

d.La conducibilità termica del materiale del substrato influenzerà la progettazione quando si considerano i problemi di gestione termica.

e.Quando si decide l’alloggiamento e il montaggio, la deformazione della scheda deve essere considerata in anticipo.

f.Le prestazioni meccaniche probabilmente influenzeranno la progettazione dell’assemblaggio e del montaggio.

g.La gravità specifica del materiale del substrato determina il peso del circuito stampato.

h.Il coefficiente di dilatazione termica (CTE) deve essere considerato con attenzione nel processo di definizione del limite di temperatura ambientale e nella progettazione di componenti ad alta potenza, nonché nell’applicazione della saldatura a rifusione o di altri processi di produzione ad alta temperatura.

i.La resistività elettrica sarà probabilmente un elemento associato alle prestazioni elettriche, specialmente quando linee ad alta impedenza trasmettono alta tensione, ad esempio in un circuito di amplificazione di potenza.

Le caratteristiche elettriche cruciali ad alta frequenza includono l’impedenza caratteristica (Z0), coefficiente di attenuazione (α) e velocità di trasmissione del segnale (v). L’impedenza caratteristica e la velocità di trasmissione del segnale sono determinate dalla permittività relativa effettiva, mentre la perdita di segnale è determinata dal coefficiente di attenuazione.

Tra tutte le possibili strutture di trasmissione, come la stripline (la definizione di stripline sarà introdotta nella Sezione a qui sotto), la microstrip, l’impulso bipolare o la scanalatura, la stripline e la microstrip sono le più ampiamente applicate nella progettazione di circuiti a microonde e generalmente dipendono da materiali di base flessibili. Sia per la stripline che per la microstrip, il rapporto tra la distanza dal piano di massa e la larghezza del conduttore, lo spessore del conduttore e la distanza tra i conduttori accoppiati influisce fortemente sull’impedenza caratteristica e sul coefficiente di attenuazione. Entro un certo intervallo di frequenza e per una determinata struttura di linea di trasmissione, il coefficiente di attenuazione, la permittività relativa e l’impedenza caratteristica possono presentare dipendenza dalla frequenza.

Quando la dimensione della sezione trasversale di una stripline o microstrip è maggiore della lunghezza d’onda nel dielettrico, altre modalità di trasmissione (di ordine superiore) diventano significative, il che indebolisce le prestazioni elettriche delle linee di trasmissione. Man mano che la velocità del segnale e la frequenza aumentano, le dimensioni delle linee di trasmissione devono essere ridotte proporzionalmente per evitare le modalità di ordine superiore, richiedendo l’impiego di materiali di substrato più sottili mantenendo la data impedenza caratteristica.

• Stripline

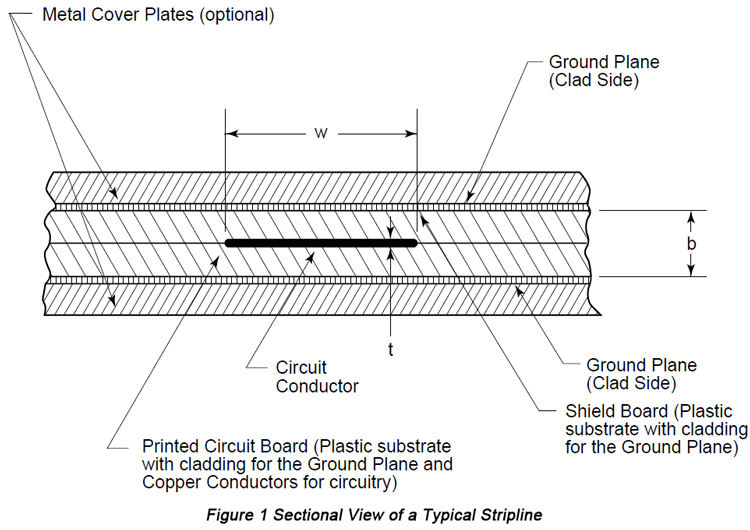

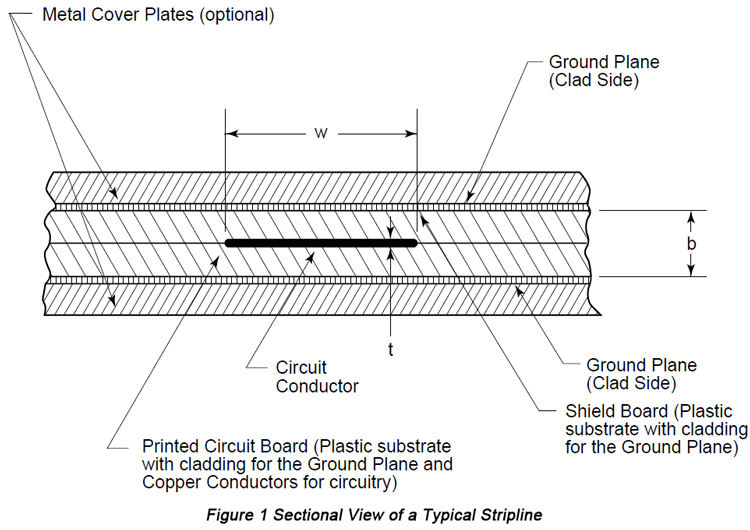

La stripline è una struttura di linea di trasmissione, composta da una linea di segnale e da due piani di massa più larghi, paralleli alla linea di segnale che è racchiusa tra di essi. La figura seguente mostra una tipica stripline in una vista in sezione tratta dall’IPC-2252.

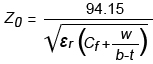

Le formule per l’impedenza caratteristica della stripline sono classificate in due aspetti: linee di segnale strette e linee di segnale larghe.

a. Linee di segnale strette

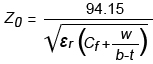

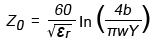

Z0si riferisce all'impedenza caratteristica (ohm);

εrsi riferisce alla permittività relativa;

bsi riferisce alla distanza tra i terreni (m);

wsi riferisce alla larghezza della linea del segnale (m).

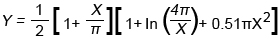

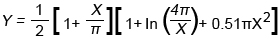

Il valore di Y soddisfa la formula:

In questa formula, ,tsi riferisce allo spessore del rame (m).

,tsi riferisce allo spessore del rame (m).

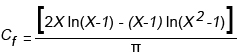

b. Linee di segnale larghe

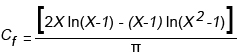

In questa formula,Cfsi riferisce alla capacità di frangia e soddisfa la seguente formula:

• Stripline asimmetrica

Quando la linea di segnale è posta tra i piani di massa (o di alimentazione) ma non in posizione centrale, le formule di calcolo della stripline devono essere modificate. Nel processo di modifica, è necessario considerare le differenze di accoppiamento tra le linee di segnale e i piani di massa più vicini e più lontani. Se le linee di segnale si trovano entro un terzo dalla posizione centrale, le deviazioni generate dall’assunzione che le linee di segnale si trovino al centro saranno molto piccole.

Quando è fortemente richiesto l’accoppiamento tra linee di segnale, è necessario ricorrere a una struttura stripline asimmetrica, che prevede due linee di segnale situate su superfici diverse e separate da un dielettrico. L’accoppiamento avviene tramite linee parallele o linee incrociate. Nel caso della progettazione di circuiti ad alta frequenza, quando l’accoppiamento non è necessario, la struttura con linee di segnale che si incrociano verticalmente non funziona.

• Microstriscia

La microstriscia è anche un tipo di struttura di linea di trasmissione, che include una linea di segnale e un piano di massa parallelo alla linea di segnale.

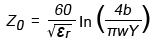

La formula dell’impedenza caratteristica della microstriscia si basa su un semplice modello di microstriscia che contiene un solo dielettrico, costituito da un conduttore privo di spessore. La formula è come la Formula 7

In questa formula, formula 8, il secondo "0" e "1" dopo Z indicano rispettivamente uno spessore del conduttore pari a zero e un tipo di dielettrico. Pertanto, l’accuratezza di questo modello è migliore dello 0,01% quando il valore diuè inferiore a 1. Quando il valore diuè inferiore a 1000, la precisione è migliore dello 0,03%.

• Caratteristiche lavorate a macchina

a. Dimensioni e tolleranze

Tra gli elementi di progettazione, la progettazione delle dimensioni e delle tolleranze è di importanza fondamentale. Nella progettazione sul campo, si applicano solitamente le tolleranze bilaterali e le tolleranze di posizione reale.

Le quote e le tolleranze di posizione vera che sono semplicemente indicate consentono ai produttori di distribuire gli scostamenti all’interno delle posizioni e delle dimensioni in qualsiasi proporzione, il che di solito porta a una maggiore producibilità. Di conseguenza, i progettisti garantiscono i requisiti funzionali e forniscono ai produttori una sufficiente libertà, grazie alla quale lo scostamento principale può essere collocato nel processo di produzione in cui la precisione è minima.

La capacità di tolleranza di posizione dipende principalmente dal tipo di materiale, dallo spessore e dalle dimensioni complessive dei componenti. Un diametro di posizione reale di 0,254 mm (0,01 pollici) è il più comunemente riscontrato ed è il più facile da ottenere. Quando il requisito di tolleranza deve essere superiore a 0,152 mm (0,006 pollici), la producibilità ne risentirà. Tuttavia, quando è richiesto in modo appropriato, si dovrebbe specificare la condizione di materiale massimo per consentire ai produttori di bilanciare tra errore di apertura ed errore di posizione, al fine di aumentare la producibilità.

Quando un via è realizzato secondo il suo diametro minimo, la tolleranza di posizione reale deve essere applicata con la condizione di massimo materiale, che viene semplicemente indicata. Tuttavia, un via realizzato con un diametro maggiore ma comunque accettabile è di solito posizionato con minore precisione, garantendo comunque l’idoneità al montaggio e al funzionamento. Pertanto, i via di diametro maggiore possono ottenere una tolleranza di posizione sufficiente, pari al valore aggiuntivo accettabile rispetto al diametro minimo del via. Con la tolleranza extra aggiunta alla tolleranza di posizione reale, si genera la tolleranza di ispezione.

Quando si applica la condizione di materiale minimo, la tolleranza viene stabilita in base al diametro massimo. “Indipendentemente dalla dimensione della caratteristica” si riferisce all’applicazione della tolleranza di posizione senza tolleranza aggiuntiva e la tolleranza della dimensione caratteristica è determinata in base alle diverse lavorabilità accettabili.

Sebbene sia la quota di posizione vera che la tolleranza possano essere applicate in qualsiasi caso si possa immaginare, esse si applicano al meglio a elementi simili a posizioni di fori, tasche e altri riferimenti sugli assi X e Y.

b. Fori metallizzati

Il diametro minimo dell’apertura è determinato dallo spessore dell’intero materiale. Il rapporto d’aspetto viene solitamente utilizzato per indicare un coefficiente di difficoltà, che è il rapporto tra lo spessore del materiale e il diametro dell’apertura. Ad esempio, quando il rapporto d’aspetto è 5:1 e il circuito stampato stripline ha uno spessore di 3,3 mm (0,13 pollici), ciò dimostra che il diametro minimo dell’apertura è 0,66 mm (0,026 pollici).

In generale, un rapporto d’aspetto di circa 3 è più facile da produrre, mentre 5 è più difficile e 10 è estremamente difficile e talvolta non può nemmeno essere realizzato. In poche parole, i fori metallizzati passanti con un alto rapporto d’aspetto tendono a essere prodotti più facilmente su materiale sottile, mentre la foratura di fori con un alto rapporto d’aspetto tende a essere realizzata con maggiore difficoltà. Quando si tratta di forare fori con un diametro inferiore a 0,33 mm (0,013 pollici), la rottura della punta e la rugosità del via diventano un problema pratico. Inoltre, i fori con un alto rapporto d’aspetto sono difficili da pulire, attivare e metallizzare. A causa della disperdibilità della soluzione, la metallizzazione è distribuita in modo non uniforme all’interno del foro. La limitata disperdibilità riduce il trasporto di atomi e molecole all’interno dei fori e rende complessa la distribuzione originaria della corrente di placcatura.

Il diametro del foro può essere regolato prima e dopo la metallizzazione. La metallizzazione fa sì che il diametro del foro si riduca di un valore pari al doppio dello spessore del rivestimento. L’errore di apertura dopo la metallizzazione è limitato dall’errore che si verifica durante la foratura del foro e la metallizzazione. Sebbene si possano ottenere tolleranze più rigorose, una zona di tolleranza di 0,13-0,25 mm (0,005-0,01 pollici) è la più comune. In generale, i costi e il livello di difficoltà aumentano con la riduzione della tolleranza sul diametro dell’apertura. Una regola empirica afferma: se il rapporto d’aspetto è maggiore di 4:1, il diametro del via dovrebbe essere aumentato a 0,10 mm (0,04 pollici) o più.

Il diametro dell’apertura dopo la metallizzazione non può essere previsto con precisione a causa della distribuzione della densità di corrente di placcatura. Le differenze nella densità di corrente locale fanno sì che lo spessore metallizzato sia influenzato dal diametro dell’apertura, dalla densità dei fori, dal circuito circostante e dalla forma del piano di massa. In generale, la dimensione del foro prima della metallizzazione e lo spessore minimo della metallizzazione sono regolati per aumentare la producibilità. Quando i fori metallizzati passanti impediscono il collegamento a massa o l’interconnessione interna come modalità, è opportuno determinare il foro metallizzato passante minimo. Quando i fori sono considerati come componenti conduttori, nelle dimensioni dei fori occorre considerare una tolleranza bilaterale.

Quando lo stagno/piombo elettrodeposto deve essere fuso o rifuso, le dimensioni dei fori devono essere indicate come quelle precedenti alla saldatura a rifusione. Nella fase di saldatura a rifusione, ogni dettaglio del progetto, come la dimensione dei pad, la dimensione dei fori, lo spessore del materiale e lo spessore del circuito, influenzerà il flusso della saldatura e le dimensioni dopo la saldatura a rifusione. I fori metallizzati passanti, dopo il limite modulare, non possono essere parzialmente o totalmente chiusi dal metallo.

• Metallizzazione

a. Design con Bordo Placcato

Nei PCB multistrato, il bordo metallizzato è stata una tecnologia accettata per ridurre la soppressione delle modalità nei fori metallizzati passanti. Il progetto del bordo metallizzato dovrebbe includere da tre a quattro connettori larghi 6,4 mm (0,25 pollici) che sono responsabili del collegamento delle linguette sull’intera scheda. Di conseguenza, numerose linguette possono essere realizzate come un’unica scheda. Il bordo metallizzato deve sovrapporsi di almeno 1,3 mm (0,050 pollici) allo strato superiore o inferiore in modo da garantire una maggiore adesione meccanica. Lo spessore della metallizzazione dovrebbe essere almeno 0,025 mm (0,001 pollici).

b. Placcatura in rame

Prima della placcatura, tutte le superfici metalliche e il dielettrico esposto vengono ricoperti con uno strato di rivestimento privo di galvanizzazione o conducibilità. Successivamente, sull’intera scheda o sulle grafiche deve essere placcato uno spessore necessario di rame.

In generale, la placcatura a pannello è una scelta ottimale quando è rigorosamente richiesta l’uniformità dello spessore. Dopotutto, l’immagine non influisce sulla distribuzione della placcatura. Inoltre, quando è necessaria una metallizzazione spessa, la placcatura a pannello è in grado di depositare una grande quantità di metallo senza che si formino ponti tra le immagini. Al contrario, la placcatura per immagine può essere considerata una scelta ottimale solo quando le tolleranze di larghezza/spaziatura delle tracce richiedono un’elevata rigidità, poiché il foglio di rame che deve essere inciso è sostenuto dal materiale del substrato con lo stesso livello di spessore.

Le prestazioni meccaniche del rame di placcatura determinano la resistenza allo shock termico e la resistenza ai cicli termici del foro metallizzato. In theprocesso di assemblaggio mediante saldaturae la circolazione della temperatura ambientale, è possibile che si formino cricche nei fori metallizzati. Il rame deve avere una duttilità sufficiente per resistere agli shock ad alta temperatura e alla rottura per fatica causata da temperature ambientali più basse. Quando si tratta di elevata affidabilità, si consiglia di applicare un sistema di ramatura acida medianteProduttori di PCBpoiché la placcatura in rame è in grado di raggiungere una malleabilità di almeno il 20% e una resistenza alla trazione di almeno 2,76x108Pa.

Lo spessore della placcatura di solito determina lo spessore minimo della parete del foro metallizzato, che è generalmente regolato a 0,0025 mm (0,001 pollici). Ricorda che una parete del foro di 0,0025 mm (0,001 pollici) comporterà uno spessore di 0,004-0,005 mm (0,0015-0,002 pollici) sulle altre superfici. Se non viene applicata la tecnologia di stagnatura con placcatura per immagine, lo spessore della placcatura supererà 0,05 mm (0,002 pollici), causando problemi relativi alla precisione della corrosione.

Nella placcatura a pannello e nella placcatura per immagine, i tipi di fori influenzano la distribuzione del metallo. I fori isolati ricevono una saldatura più rapida rispetto ai fori densi. Il livello di uniformità dello spessore del metallo sui componenti è determinato dalla percentuale di metallo che ricopre l’area di placcatura. Quando i fori e l’immagine non sono distribuiti in modo uniforme, la tolleranza di spessore sarà maggiore. Un tipico spessore del rame di placcatura è ±0,013 mm (0,005 pollici). Quando la tolleranza è ±0,005 mm (0,0002 pollici) o inferiore, la producibilità sarà ridotta.

Se lo spessore della metallizzazione o lo spessore complessivo del prodotto finale è regolamentato, la tolleranza dovrebbe essere la somma della tolleranza di placcatura e dello spessore del foglio di rame e/o della tolleranza del dielettrico. Lo spessore del foglio di rame è determinato dal peso del rame per unità di superficie.

La lamina di rame RA presenta una tolleranza di spessore inferiore rispetto alla lamina di rame elettrolitica. Pertanto, si verificano alcune lievi variazioni nello spessore della lamina di rame, ma i requisiti possono comunque essere soddisfatti. È stato riscontrato che lo spessore varia fino a ±0,005 mm (0,0002 pollici) sulla lamina di rame da 0,5 a 1 oz.

Lo spessore complessivo della metallizzazione viene ottenuto tramite analisi microscopica dopo lucidatura e corrosione. Il campione interno viene posizionato intorno ai componenti e verrà tagliato dal pannello. Il campione interno fornisce il miglior indicatore per lo spessore del componente. Se il campione interno non viene applicato, è possibile aggiungere un campione all’area laterale oppure i componenti possono essere utilizzati per una prova distruttiva.

• Incision

La precisione finale di produzione è la somma delle deviazioni derivanti dall’imaging e dall’incisione.

Le crepe sono più difficili da riprodurre e incidere rispetto alle linee. Se possibile, è necessario regolare le crepe affinché siano più larghe delle linee nei circuiti ad alta densità. Quando la larghezza delle linee e delle crepe è inferiore a 0,10 mm (0,004 pollici), la producibilità sarà ridotta.

È estremamente difficile ottenere piste che siano due volte più sottili dello spessore del foglio di rame. Ciò significa che piste da 0,035 mm (0,0014 pollici) funzionano perfettamente con foglio di rame da 0,5 oz [0,017 mm (0,00067 pollici)], mentre piste da 0,070 mm (0,0028 pollici) funzionano perfettamente con foglio di rame da 1 oz [0,035 mm (0,00014 pollici)]. In generale, è meglio ridurre lo spessore richiesto del foglio di rame.

Linee strette separate da ampi spazi sono più facili da incidere rispetto a linee fini dense. Quando le linee cambiano direzione, gli angoli acuti sono più difficili da incidere rispetto a una transizione curva o a un angolo di 45°.

,

,