Nel processo di produzione della soldermask per PCB, la tecnica di stampa continua su doppia faccia della soldermask liquida tramite serigrafia con letto a chiodi è stata ampiamente applicata. Poiché esistono differenze relativamente grandi tra i PCB in termini di aspetti di progettazione, tra cui spessore, distribuzione del pattern, diametro dei fori passanti e distribuzione dei fori passanti, la produzione del letto a chiodi per la serigrafia risulta estremamente difficile. Se la distribuzione dei chiodi di rame sul letto a chiodi è tutt’altro che ragionevole, è facile che si verifichi una non uniformità dello spessore della soldermask. Il risultato negativo è rappresentato da aberrazione cromatica dell’aspetto della soldermask, scarsa definizione dell’immagine della soldermask o ponti di saldatura con resistenza interrotta, con conseguente rilavorazione o scarto. Pertanto, è necessario stabilire istruzioni dettagliate relative alla saldatura dei chiodi nel processo di serigrafia della soldermask, al fine di garantire la qualità del letto a chiodi.

Analisi della teoria

La soldermask con serigrafia a doppia faccia si riferisce al processo in cui la soldermask liquida viene stampata su un lato del PCB prima della stampa della soldermask liquida sull’altro lato utilizzando un letto di chiodi per la serigrafia. Pertanto, è possibile realizzare una stampa continua della soldermask su entrambi i lati del PCB in modo da ridurre il tempo di permanenza e il tempo di riscaldamento per migliorareproduzione di circuiti stampatiefficienza.

Per produrre un letto di chiodi per la serigrafia, i chiodi di supporto devono essere disposti nel punto in cui la tavola inferiore del letto di chiodi è compatibile conScheda PCBbordo o tramite posizioni. La complessità del processo di produzione comporta requisiti tecnologici relativamente elevati, per cui deve essere eseguito da lavoratori esperti che tuttavia possono ancora incorrere in errori quali mancanza di saldatura dei chiodi, bassa densità di distribuzione dei chiodi e deviazione di posizione nella distribuzione dei chiodi quando si trovano a lavorare con schede altamente complesse o con schede di nuovo modello.

Pertanto, è necessario analizzare l’influenza sulla stampa della soldermask del PCB causata dal letto di chiodi del serigrafo con diversa densità di distribuzione dei chiodi, in modo da ottenere una distribuzione ragionevole dei chiodi nelle normative del letto di chiodi per la stampa serigrafica della soldermask, al fine di aumentare l’efficienza di produzione del letto di chiodi e la qualità della stampa serigrafica a doppia faccia della soldermask.

Progettazione dell'esperimento

• Fattori sperimentali e progettazione orizzontale

Per tre tipi di densità di distribuzione dei chiodi (spaziatura 5,0 cm, 8,0 cm, 10,0 cm) e di spessore del PCB (0,8 mm, 1,5 mm, 2,0 mm), l’esperimento viene condotto tramite combinazione incrociata ed è progettato come mostrato nella Tabella 1.

|

Test N.

|

N. scheda

|

Spessore della tavola

|

Densità di saldatura dei chiodi

|

| 1 |

1#, 2# |

0,8 mm |

5,0 cm |

| 2 |

3#, 4# |

8,0 cm |

| 3 |

5#, 6# |

10,0 cm |

| 4 |

7#, 8# |

1,5 mm |

5,0 cm |

| 5 |

9#, 10# |

8,0 cm |

| 6 |

11#, 12# |

10,0 cm |

| 7 |

13#, 14# |

2,0 mm |

5,0 cm |

| 8 |

15#, 16# |

8,0 cm |

| 9 |

17#, 18# |

10,0 cm |

• Produzione di letti per unghie

Una scheda in rame nudo con dimensioni di 457 mm x 610 mm è utilizzata come piastra di base del letto di chiodi, sulla quale sono posizionati uniformemente chiodi di rame in modalità matrice, fissati con nastri trasparenti verdi. L’interspazio tra i chiodi di rame è rispettivamente di 5,0 cm, 8,0 cm e 10,0 cm. Sul letto di chiodi con diversi spazi di distribuzione dei chiodi, la distanza tra i chiodi esterni e il bordo della piastra inferiore deve essere simmetrica verticalmente e orizzontalmente per garantire che non si verifichino differenze di spessore a causa del posizionamento errato dei chiodi di rame durante il processo di stampa serigrafica.

Prendiamo come esempio una spaziatura di 5 cm. La lunghezza del lato più corto della piastra di rame è di 45,7 cm, con 9 chiodi disposti su ogni fila e uno spazio orizzontale di 2,8 cm, mentre 11 chiodi sono disposti su ogni fila lungo il lato più lungo della piastra di rame. In sintesi, sono necessari 99 chiodi. La Tabella 2 illustra il confronto tra il numero di chiodi di rame e la spaziatura con tre opzioni di densità di distribuzione del rame.

|

Dimensione del tabellone

|

Dimensione array

|

Spaziatura

|

Quantità di chiodi lungo il lato corto

|

Quantità di chiodi lungo il lato lungo

|

Quantità totale di chiodi di rame

|

| 457x610 mm |

40x50cm |

5,0 cm |

9 |

11 |

99 |

| 40x48 cm |

8,0 cm |

6 |

7 |

42 |

| 40x50cm |

10,0 cm |

5 |

6 |

30 |

• Produzione di schede di test

Viene utilizzata una scheda in rame nudo delle dimensioni di 17''x23'' con spessori di 0,8 mm, 1,5 mm e 2,0 mm. Ogni tipo di scheda con diverso spessore deve essere fornito in 6 pezzi e lo spessore del rame è di 1 oz con raccordo. Prendendo come esempio il più comunemente usato inchiostro verde per soldermask liquida, i parametri di stampa serigrafica sono riportati nella Tabella 3 qui sotto.

|

Dati di tipo mesh

|

43T |

|

Tipo di inchiostro

|

780H |

|

Viscosità dell'inchiostro

|

140 dPa·s |

|

Spaziatura della mesh

|

5 mm |

|

Pressione di stampa serigrafica

|

0,49MPa |

|

Velocità di stampa serigrafica

|

6Hz |

|

Numero di raschietti per serigrafia

|

2 |

• Metodo di accumulo dei dati

Il misuratore di spessore del film bagnato viene utilizzato per la misurazione dello spessore della soldermask. Poiché la posizione di prova si trova lungo la linea diagonale dei chiodi di rame, la differenza di spaziatura tra i chiodi di rame comporta differenze nella matrice di prova e nel punto di prova. Prendendo come esempio il letto di chiodi con una spaziatura di 5 cm, la matrice di spessore del film bagnato per il test è illustrata nella Tabella 4 seguente.

|

Lato corto

|

(17x25,4-15)/50=8,36 |

si ottengono al massimo 8 chiodi di rame |

chiodi di rame 8x8

di array |

|

Lato lungo

|

(23x25,4-55)/50=10,54 |

Si ottengono al massimo 10 chiodi di rame |

|

|

Numero di

punti di test

|

4x(8-1)+1=29 |

Ogni scheda dovrebbe

avere 29 punti di test |

|

Con una distanza tra i chiodi di rame di 5,0 cm, si possono ottenere solo chiodi di rame 8x8; sulla base di ciò, la più grande matrice misurabile per altre distanze tra i chiodi di rame e il numero di punti di prova può essere illustrata nella Tabella 5 seguente.

|

Spaziatura

|

Dimensione dell'array di test

|

Numero di chiodi di rame

sulla linea diagonale

|

Numero di

punti di prova

|

Numero di

punti di prova

|

Numero di riepilogo

di punti

|

Numero totale

di punti

|

| 5,0 cm |

35x35cm |

8 |

29 |

58 |

174 |

354 |

| 8,0 cm |

32x32 cm |

5 |

17 |

34 |

102 |

|

| 10,0 cm |

30x30 cm |

4 |

13 |

26 |

78 |

|

Per ottenere i dati dello spessore dell’inchiostro secco, vengono preparati un letto per unghie di 5,0 cm e una tavola per ciascun tipo. I dati dello spessore dell’inchiostro secco vengono rilevati nell’ambito della prova di misurazione dello spessore del film. Il metodo di accumulo dei principali dati sperimentali è illustrato nella Tabella 6 riportata di seguito.

|

Tipo di dati

|

Metodo di accumulazione

|

Quantità di dati

|

Nota

|

| Spessore del film bagnato |

Spessimetro per spessore del film bagnato |

354 punti |

Verificare lo spessore del film bagnato

entro 30 minuti dopo la serigrafia

della soldermask |

| Spessore dell'inchiostro secco |

Osservazione al microscopio |

5×3×3=45 |

5 punti vengono misurati per diverse

spaziature di distribuzione dei chiodi e

spessori delle tavole |

Analisi dei risultati dell'esperimento

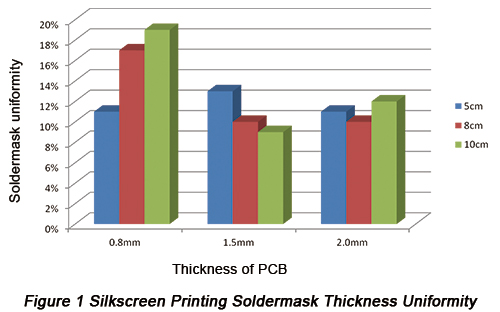

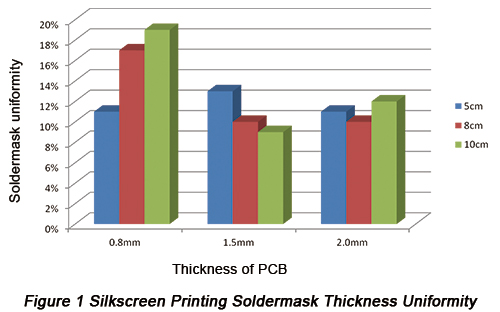

• Uniformità dell'inchiostro per diversi spazi di distribuzione dei chiodi

Sulla base dell’analisi dello spessore della soldermask stampata sul letto di chiodini per diversi passi di distribuzione dei chiodini, l’uniformità dello spessore della soldermask può essere calcolata secondo la seguente formula:

Il risultato dell'analisi è mostrato nella tabella e nella figura sottostanti.

|

Spaziatura di distribuzione dei chiodi sul letto ungueale

|

Spessore del film bagnato (unità: μm)

|

Spessore della tavola

|

|

0,8 mm

|

1,5 mm

|

2,0 mm

|

| 5,0 cm |

Max |

29 |

29 |

31 |

| Min |

36 |

38 |

39 |

| Cattivo |

7 |

9 |

8 |

| Medio |

32,7 |

34,3 |

36,1 |

| Uniformità |

11% |

13% |

11% |

| 8,0 cm |

Max |

30 |

32 |

32 |

| Min |

42 |

39 |

39 |

| Cattivo |

12 |

7 |

7 |

| Medio |

34,7 |

35,5 |

36,2 |

| Uniformità |

17% |

10% |

10% |

| 10,0 cm |

Max |

34 |

30 |

28 |

| Min |

48 |

36 |

36 |

| Cattivo |

14 |

6 |

8 |

| Medio |

36,9 |

33,7 |

34,4 |

| Uniformità |

19% |

9% |

12% |

Il risultato può essere riassunto come segue:

a. Per le schede con spessore di 0,8 mm, lo spessore dell’inchiostro della serigrafia del letto a chiodi con una distanza di 5,0 m tra i chiodi di rame può raggiungere l’11%, il che è migliore rispetto a 8,0 cm e 10,0 cm.

b. Per le schede con spessore di 1,5 mm e 2,0 mm, lo spessore dell’inchiostro della serigrafia del letto di chiodi con una distanza di 5,0 cm, 8,0 cm e 10,0 cm tra i chiodi di rame è pressoché lo stesso.

c. Una riduzione adeguata della distanza tra i letti di chiodi porta a un evidente miglioramento dell’uniformità dello spessore dell’inchiostro sulle schede sottili.

• Tendenza di variazione dello spessore del film bagnato di tutti i punti di prova

Sulla base dell’analisi delle regole di variazione dello spessore dell’inchiostro in ciascun punto di prova, la funzionalità di riduzione della spaziatura di distribuzione dei perni porta al seguente risultato per migliorare l’uniformità dello spessore della soldermask:

a. Lo spessore del film bagnato fluttua con il cambiamento delle posizioni di prova. Nelle posizioni con il supporto del chiodo di rame sul fondo, come 1, 5, 9, 13, 21, 25, 29, lo spessore del film bagnato è indicato come il valore minimo nella categoria. Nelle posizioni lontane dal supporto del chiodo di rame, come 3, 7, 11 (12), 15, 19 (20), lo spessore del film bagnato è indicato come il valore massimo nella categoria.

b. Nel punto in cui i chiodi di rame forniscono supporto, lo spessore del film bagnato è relativamente basso e la superficie della tavola non presenta una riduzione evidente, mentre nel punto lontano dai supporti con chiodi di rame lo spessore del film bagnato è relativamente elevato.

c. Si verifica una deformazione relativamente grande nelle schede sottili durante il processo di stampa serigrafica, mentre si verifica una deformazione relativamente piccola nelle schede spesse. Pertanto, le schede spesse con uno spessore di 1,5 mm e 2,0 mm sono relativamente piatte sulla superficie.

• Relazione tra lo spessore del film bagnato e la posizione di misurazione e il punto di supporto

La relazione tra lo spessore del film bagnato, la posizione di misurazione e il punto di supporto può essere riassunta come segue:

a. Per diverse spaziature tra le distribuzioni dei chiodi, lo spessore dell’inchiostro delle tavole con diverso spessore aumenta con l’aumentare della distanza tra i punti di prova e i chiodi di rame.

b. Più le schede sono spesse, minore diventa la variazione con il miglioramento in termini di distanza tra i punti di test e i chiodi di rame. Pertanto, la rigidità della scheda è relativamente elevata e l’intervallo di distribuzione può essere relativamente ampio.

• Variazione dello spessore dell’inchiostro secco sulla superficie della scheda

La variazione dello spessore dell’inchiostro secco sulla superficie della scheda può essere riassunta come segue: l’andamento della variazione dello spessore dell’inchiostro secco e quello dello spessore del film umido sono sostanzialmente gli stessi, il che indica che, nelle stesse condizioni di prova, è accettabile sostituire lo spessore dell’inchiostro secco con quello del film umido. Tuttavia, poiché il risultato della misurazione dello spessore del film umido è fortemente influenzato dalla viscosità dell’inchiostro, lo spessore del film umido dovrebbe essere misurato entro 15 minuti dalla stampa serigrafica.

Conclusione

Con schede in rame nudo con spessori di 0,8 mm, 1,5 mm e 2,0 mm e letti di chiodi con una distanza tra i chiodi di rame di 5,0 cm, 8,0 cm e 10,0 cm, lo spessore del film bagnato e dell’inchiostro secco viene testato tramite incrocio, con la seguente conclusione:

a. L’uniformità dello spessore dell’inchiostro può essere evidentemente migliorata quando si riduce la distanza tra i letti di chiodi su schede sottili (spesse 0,8 mm o meno).

b. Lo spessore del film bagnato e lo spessore dell’inchiostro secco rimangono stabili, indicando l’accettabilità della misurazione in linea tramite misuratore di spessore del film bagnato e monitoraggio dello spessore del film di inchiostro.

Risorse utili

•Requisiti di progettazione dei PCB SMT Parte Seconda: impostazioni del collegamento pad-traccia, fori passanti, punti di test, solder mask e serigrafia

•Misure efficaci per migliorare la tecnologia di produzione dei fori metallizzati tappati con solder mask

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo