Negli ultimi anni si è assistito alla miniaturizzazione, all’integrazione e alla modularizzazione dei prodotti elettronici, con conseguente aumento della densità di assemblaggio dei componenti elettronici e diminuzione dell’area effettiva di dissipazione termica. Pertanto, la progettazione termica dei componenti elettronici ad alta potenza e i problemi di dissipazione del calore a livello di scheda sono diventati estremamente diffusi tra gli ingegneri elettronici. Per il sistema FPGA (field programmable gate array), la dissipazione termica è una delle tecnologie fondamentali che determinano se il chip è in grado di funzionare normalmente. Lo scopo diProgettazione termica dei PCBconsiste nel diminuire la temperatura dei componenti e della scheda tramite misure e metodi adeguati, in modo che il sistema lavori a una temperatura appropriata. Nonostante le numerose misure per dissipare il calore delle PCB, è necessario tenere conto di alcuni requisiti, come il costo della dissipazione termica e la praticabilità. Questo articolo propone metodi di progettazione termica per PCB controllate da un sistema FPGA, basati sull’analisi dei problemi pratici di dissipazione del calore, al fine di garantire un’eccellente capacità di dissipazione termica della scheda di controllo del sistema FPGA.

Scheda di Controllo di Sistema FPGA e Problema di Dissipazione Termica

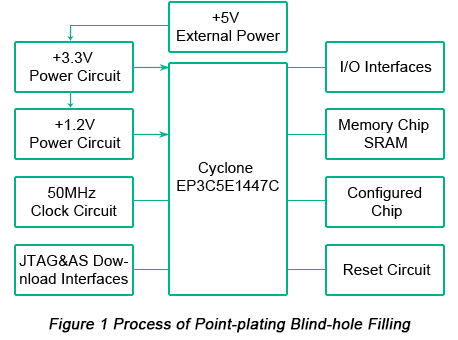

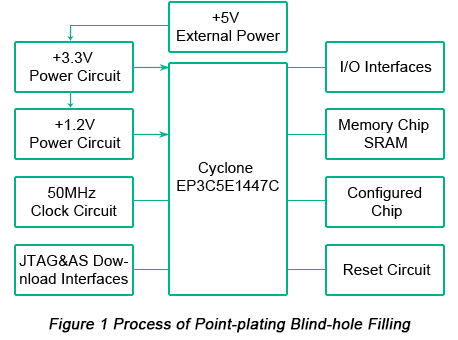

La scheda di controllo del sistema FPGA utilizzata in questo articolo è costituita principalmente dal chip di controllo FPGA (EP3C5E144C7 con package QFP della serie Cyclone III di Altera®), circuiti di alimentazione a +3,3 V e +1,2 V, circuito di clock a 50 MHz, circuito di reset, circuito di interfaccia di download JTAG e AS, memoria SRAM e interfaccia I/O. La struttura della scheda di controllo del sistema FPGA è mostrata nella Figura 1 sottostante.

Le fonti di calore del PCB controllato dal sistema FPGA derivano da:

• Numerosi tipi di alimentatori per la scheda di controllo, come +5V, +3,3V e +1,2V, e i moduli di alimentazione genereranno una grande quantità di calore quando funzionano per un lungo periodo. I moduli di alimentazione normalmente non funzioneranno correttamente se non vengono adottate misure adeguate in modo efficace.

• La frequenza di clock dell’FPGA sulla scheda di controllo è di 50 MHz con un’elevata densità di instradamento del PCB. L’aumento dell’integrità del sistema porta a un elevato consumo di potenza del sistema e devono essere adottate le necessarie misure di dissipazione termica per il chip FPGA.

• Il substrato del PCB genera calore di per sé. Il conduttore in rame è tra imateriali di base dei PCBe il circuito con conduttore in rame genererà calore con il passaggio della corrente e il consumo di energia.

Sulla base dell’analisi delle sorgenti di calore del sistema di circuiti controllato dalla scheda di controllo FPGA, è necessario adottare misure di dissipazione del calore per la scheda di controllo FPGA al fine di aumentare la stabilità e l’affidabilità dell’intero sistema.

Progettazione termica di PCB controllata da chip FPGA

1. Progettazione termica della potenza

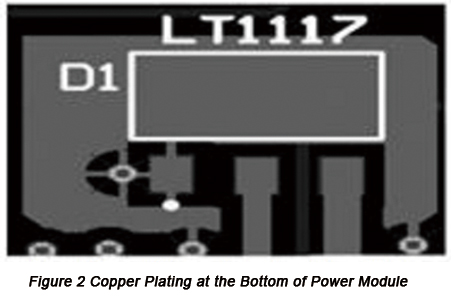

La scheda di controllo del sistema FPGA è collegata a un'alimentazione esterna in corrente continua (DC) di +5 V che deve fornire una corrente superiore a 1 A. Il chip LDO LT1117 (con piccolo package SMD SOT-23) è scelto come modulo di alimentazione, in grado di trasformare l'alimentazione DC a +5 V nella tensione di interfaccia VCCIO a +3,3 V e nella VCCINT VCORE a +1,2 V.

Secondo l’analisi di cui sopra, nel processo di progettazione del circuito di alimentazione sono necessari due chip LT1117 per soddisfare i requisiti di tensione di +3,3 V e +1,2 V richiesti dall’FPGA. Le misure per dissipare il calore dei moduli di alimentazione nel processo di progettazione del PCB includono i seguenti aspetti:

• Per garantire una rapida dissipazione termica del modulo di alimentazione che fornisce energia al chip FPGA, quando necessario si dovrebbe aggiungere un dissipatore di calore al chip LDO.

• Poiché il modulo di alimentazione genera calore dopo un lungo periodo di funzionamento, è necessario mantenere una certa distanza tra i moduli di alimentazione adiacenti. La distanza tra due chip LDO LT1117 deve essere mantenuta a 20 mm o più.

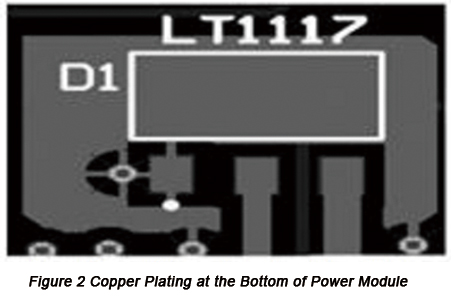

• Per favorire la dissipazione termica, la placcatura in rame deve essere eseguita in modo indipendente nel punto in cui è posizionato il chip LDO LT1117, come mostrato nella Figura 2.

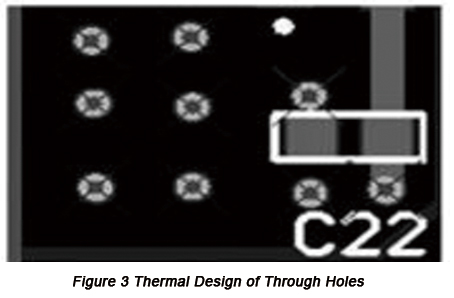

2. Progettazione termica dei fori passanti

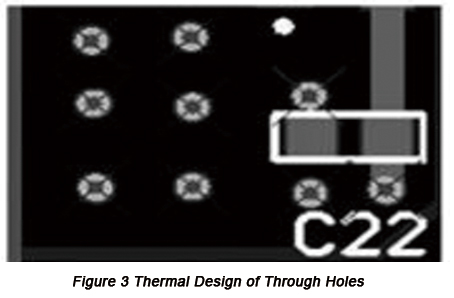

Sul fondo dei componenti con una grande quantità di produzione di calore sui PCB o nelle loro vicinanze dovrebbero essere collocate alcune vias metalliche conduttive. Le vias di dissipazione termica sono piccoli fori che attraversano il PCB con un diametro compreso tra 0,4 mm e 1 mm e con una distanza tra le vias compresa tra 1 mm e 1,2 mm. Le vias che attraversano il PCB fanno sì che l’energia sulla parte frontale venga rapidamente trasferita ad altri strati di dissipazione termica, in modo che i componenti sul lato caldo del PCB vengano raffreddati istantaneamente, l’area di dissipazione termica venga aumentata in modo efficace e la resistenza venga ridotta. Infine, la densità di potenza del PCB può essere migliorata. Il progetto termico dei fori passanti è mostrato nella Figura 3 qui sotto.

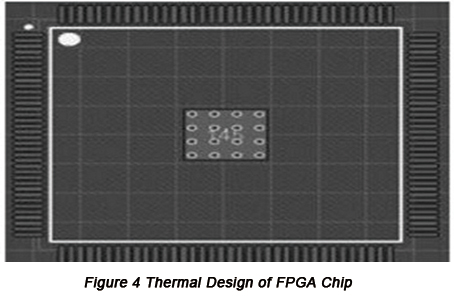

3. Progettazione termica del chip FPGA

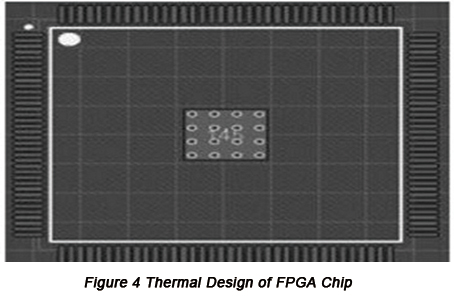

Il calore del chip FPGA proviene principalmente dal consumo energetico dinamico, come il consumo di energia di VCORE e della tensione di I/O, dal consumo energetico prodotto dalla memoria, dalla logica interna e dal sistema, nonché dal consumo energetico generato dall’FPGA durante il controllo di altri moduli (ad esempio moduli video, radio). Quando si progetta il package QFP del chip FPGA, viene aggiunta una lamina di rame al centro del chip FPGA con una dimensione di 4,5 mm x 4,5 mm e vengono progettati diversi pad di dissipazione termica. All’occorrenza è possibile aggiungere un dissipatore di calore. Il progetto termico del chip FPGA è mostrato nella Figura 4 seguente.

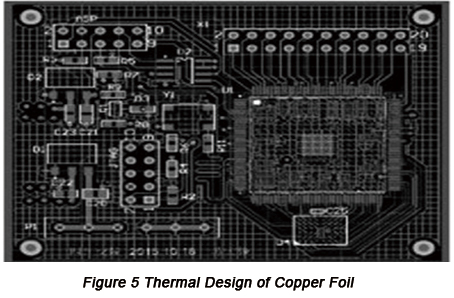

4. Progettazione termica del rame di placcatura

La placcatura del rame sul PCB può sia aumentare la capacità anti-interferenza dei circuiti sia favorire la dissipazione termica dei PCB. Il design dei PCB basato su Altium Designer Summer 09 di solito presenta due tipi di placcatura in rame: placcatura in rame su ampia area e placcatura in rame a griglia. La placcatura in rame a strisce di ampia area presenta un difetto: il funzionamento prolungato del PCB può generare molto calore, il che farà espandere il foglio di rame a strisce e provocarne il distacco. Pertanto, per ottenere un’eccellente capacità di dissipazione del calore del PCB, la placcatura in rame dovrebbe essere realizzata a griglia e collegata alla rete di massa del circuito, in modo da migliorare l’effetto di schermatura del sistema e le prestazioni di dissipazione termica. Il progetto termico della placcatura in rame è mostrato nella Figura 5 seguente.

Progettazione termica dischede elettronichesvolge un ruolo fondamentale nel determinare la stabilità operativa e l’affidabilità dei PCB e la determinazione in termini di metodi di progettazione termica è la considerazione più importante. Questo articolo discute alcune misure per dissipare il calore dei PCB controllati da un sistema FPGA e il metodo appropriato dovrebbe essere scelto tenendo conto dei costi e della praticabilità.

Risorse utili

•I principi più completi di progettazione termica per PCB

•Considerazioni sulla progettazione termica dei PCB

•Progettazione di PCB ad alta potenza in ambiente ad alta temperatura

•PCB con nucleo metallico: una soluzione ideale ai problemi termici in PCB e PCBA

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo