L’aumento delle specifiche dei prodotti elettronici porta a un’ampia applicazione di circuiti integrati (IC) su larga scala eAssemblaggio con tecnologia a montaggio superficiale (SMT)nei moderni servizi di produzione di apparecchiature elettroniche. Inoltre, i circuiti si sono orientati verso la miniaturizzazione, la leggerezza, le funzioni multiple, le alte prestazioni, l’alta velocità e l’elevata affidabilità. La costante espansione della densità dei componenti provoca un graduale aumento della densità del flusso di calore. Per quanto riguarda i dispositivi a semiconduttore, temperature troppo elevate possono portare a variazioni delle prestazioni elettriche. Ogni volta che Tj(la temperatura di giunzione) aumenta di una volta, se grave causerà una rottura termica. Se i problemi termici non vengono adeguatamente risolti, le specifiche dei componenti soffriranno inevitabilmente di instabilità, riducendo ulteriormente la stabilità e l’affidabilità dei prodotti, con le loro funzioni sospese in aria. In conclusione, i problemi termici dei circuiti stampati (PCB) sono così evidenti che è necessario prestare loro particolare attenzione per garantire le alte prestazioni dei prodotti elettronici.

Fino ad ora, i metodi di dissipazione termica utilizzati dai circuiti high-tech difficilmente riescono a soddisfare le esigenze di dissipazione termica poste dai circuiti successivi, rendendo necessaria una nuova tipologia di soluzione termica. Sulla base della discussione di alcuni diffusi metodi di dissipazione termica utilizzati nei prodotti elettronici,PCB con nucleo metallico (MCPCB)viene introdotto come soluzione ai problemi termici nei circuiti avanzati.

Il calore generato dal circuito deriva principalmente dal calore dei componenti, dal calore della scheda PCB e dal calore dovuto alla conduzione esterna, tra i quali il calore dei componenti rappresenta la maggior parte. Pertanto, il problema della dissipazione termica dei componenti riceve la maggiore attenzione durante il posizionamento dei componenti e la progettazione del PCB. La resistenza termica svolge un ruolo significativo nella progettazione termica e l’obiettivo della progettazione termica è ridurre la resistenza termica lungo il percorso di conduzione del calore, in modo che il calore venga rapidamente condotto al dissipatore, come ad esempio il radiatore. La resistenza termica complessiva tra il componente elettronico e il dissipatore può essere classificata a livello di dispositivo, a livello di assemblaggio e a livello di sistema. La resistenza termica a livello di dispositivo è anche chiamata resistenza interna, mentre la resistenza a livello di assemblaggio è chiamata resistenza esterna e la resistenza a livello di sistema è chiamata resistenza finale. Relazione tra resistenza interna ed esterna e Tjdei componenti è equivalente a quella tra il componente Tje resistenza termica, conformemente alla seguente formula:

Tj=Пdx (Rjc+Rcs+Rsa)+T0

In questa formula, Tjsi riferisce alla temperatura di giunzione del componente; Pdsi riferisce all'alimentazione del dispositivo; Rjc, Rcse Rsasi riferiscono rispettivamente alla resistenza termica dalla giunzione all’involucro, dall’involucro al dissipatore di calore e dal dissipatore di calore all’apparecchio completo. T0si riferisce alla temperatura iniziale e a Rjcè un valore caratteristico fisso. Pertanto, la riduzione della resistenza termica può essere ottenuta solo dalle prospettive di Rcse Rsa.

Le modalità di assemblaggio dei dispositivi svolgono un ruolo significativo nella dissipazione termica e i diversi tipi di modalità di assemblaggio richiedono differenti metodi di dissipazione del calore.

• Struttura della piattaforma convessa

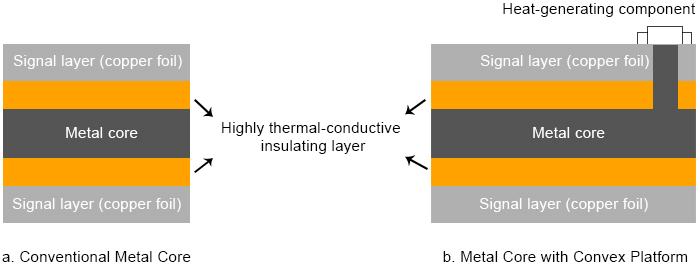

Quando il guscio del componente è a diretto contatto con la scheda elettronica ed è assemblato sul lato anteriore, si dovrebbe sfruttare la piattaforma convessa della piastra di copertura per la dissipazione termica. La dissipazione termica tramite piattaforma convessa si riferisce al processo in cui una piattaforma convessa per la dissipazione del calore viene aggiunta alla corrispondente piastra di copertura in base alle posizioni del dissipatore di calore nel circuito, utilizzando un tappetino isolante termoconduttivo che deve essere a contatto con la piattaforma convessa.

Questa modalità di dissipazione termica richiede una collaborazione tra la progettazione della struttura e quella del circuito stampato (PCB). Il numero, le posizioni, l’altezza, l’area delle piattaforme convesse e lo spessore del tappetino termoconduttivo sono tutti strettamente correlati alle prestazioni della scheda elettronica. Inoltre, bisogna tenere in considerazione anche le deviazioni di assemblaggio. Pertanto, questa modalità comporta molte difficoltà nella progettazione del PCB, nella produzione del PCB e nell’assemblaggio del PCB (PCBA).

• Nastro termoconduttivo

Se i pin dei componenti sono saldati direttamente sulla scheda PCB senza che l’involucro del componente sia a diretto contatto con la scheda, si può utilizzare il nastro termoconduttivo per la dissipazione del calore. Il nastro termoconduttivo è solitamente realizzato in rame e presenta due modalità di assemblaggio. Una consiste nel montare il nastro termoconduttivo sulla parte superiore del componente, collegando l’altra estremità al dissipatore di calore. L’altra consiste nel montare i componenti sulla scheda tramite il nastro termoconduttivo, collegando l’altra estremità al dissipatore di calore. La seconda modalità di dissipazione del calore è principalmente realizzata attraverso il lato inferiore. Tra il componente e il nastro termoconduttivo si può utilizzare un tappetino adesivo isolante termoconduttivo.

Questa modalità richiede l’assemblaggio strutturale tra i componenti e il nastro termoconduttivo, che dovrebbero entrambi mantenere un buon contatto con il tappetino termoconduttivo e con i componenti e non dovrebbero imporre uno sforzo eccessivo ai pin dei componenti. Per fissare il nastro termoconduttivo, è necessario realizzare fori di posizionamento fissi sulla scheda di circuito, con il risultato che il tracciamento e il layout del PCB ne risulteranno gravemente compromessi. Pertanto, questa modalità non funziona perPCB ad alta densità.

Inoltre, i pin dei componenti saranno influenzati quando il nastro termoconduttivo è soggetto a vibrazioni, cosa che deve essere considerata con attenzione.

• Thermotube

Il termotubo sfrutta il raffreddamento evaporativo con una differenza di temperatura estremamente elevata tra le due estremità, in modo che il calore possa essere condotto rapidamente. In generale, il termotubo è composto da un guscio tubolare, uno stoppino e un coperchio terminale. L’interno del termotubo presenta uno stato di pressione negativa, riempito con un certo liquido a basso punto di ebollizione. Inoltre, questo tipo di liquido è facilmente volatilizzabile. Sulla parete interna del tubo è presente un nucleo assorbente del liquido, realizzato in materiale capillare. Un’estremità del termotubo è destinata all’evaporazione, mentre l’altra alla condensazione. Quando la parte di evaporazione del termotubo viene riscaldata, il liquido nel capillare evapora istantaneamente e il vapore fluisce verso l’altra parte sotto una micro sollecitazione, cedendo calore e ricondensandosi in liquido, che ritorna alla parte di evaporazione del termotubo per effetto della forza capillare.

Sebbene il termotubo presenti una capacità di dissipazione termica estremamente elevata, non si è ancora sviluppato in modo sufficientemente maturo da essere accettato per i piccoli componenti. Pertanto, il termotubo ha ancora molta strada da fare nella dissipazione termica delle schede PCB.

• Introduzione dell'MCPCB

Con lo sviluppo e l’ottimizzazione continui della scienza dei materiali e delle tecnologie di lavorazione, gli MCPCB sono stati ampiamente applicati negli Stati Uniti e in Giappone. A parità di condizioni ambientali esterne di utilizzo, gli MCPCB offrono prestazioni nettamente superiori a qualsiasi altro tipo di PCB in termini di dissipazione termica, rappresentando un livello elevato nell’assemblaggio di elettronica di potenza ad alta capacità a livello mondiale.

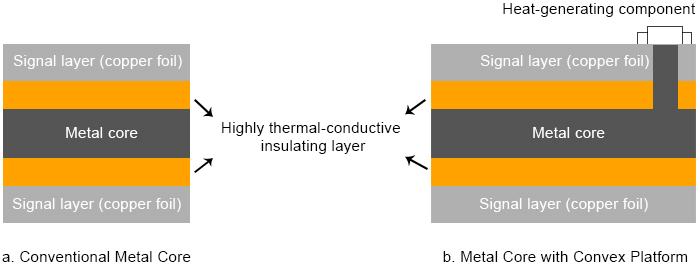

Gli MCPCB sfruttano un metallo termoconduttivo, ad esempio il rame, in alcuni strati di un PCB multistrato. Gli MCPCB dissipano il calore verso l’esterno tramite il nucleo metallico oppure effettuano una rapida dissipazione termica collegandosi a un dissipatore di calore esterno. Quando si tratta di circuiti ad alta densità, di schede PCB compatibili con l’assemblaggio SMT o di circuiti con moltissimi componenti a foro passante assemblati, è necessario scegliere MCPCB altamente termoconduttivi. Un nucleo metallico con buona dissipazione termica viene innanzitutto incorporato in un PCB multistrato, i cui strati possono essere collegati tramite fori metallizzati in grado di condurre il calore al nucleo metallico e alla sua superficie. La struttura di un MCPCB può essere rappresentata nella figura seguente.

• Meriti dell'MCPCB

Rispetto alle tradizionali modalità di dissipazione termica, gli MCPCB presentano vantaggi imbattibili in termini di dissipazione del calore. Gli MCPCB possono aumentare la densità di potenza dei prodotti e ridurre la necessità di assemblare radiatori e altri componenti hardware. Inoltre, il volume del prodotto può essere ridotto, con una diminuzione dei costi dell’hardware e dell’assemblaggio. Infine, gli MCPCB svolgono un ruolo attivo nell’aumentare l’affidabilità dei prodotti e nel schermare le onde elettromagnetiche, riducendo le interferenze elettromagnetiche.

Grazie all’elevata densità di rame, gli MCPCB presentano una qualità nettamente superiore rispetto a qualsiasi altro tipo di PCB. Tuttavia, l’impiego di MCPCB non comporterà un peso maggiore grazie al minor utilizzo di dissipatori e accessori che di solito sono montati su altri tipi di PCB. Due suggerimenti relativi agli MCPCB possono essere seguiti quando si decide di utilizzare gli MCPCB:

Suggerimento n. 1: È necessario selezionare uno spessore del nucleo di rame adeguato.

Suggerimento n. 2: è possibile scegliere anche un PCB con nucleo in alluminio.