多数のコンポーネントおよび回路信号伝送のプラットフォームとして、プリント基板(PCB)は電子情報製品における極めて重要な部分と見なされており、その品質が最終製品の品質と信頼性を左右します。高密度化および鉛フリー・ハロゲンフリーといった環境要件への発展動向の高まりにより、専門的かつタイムリーな検査が行われない場合、濡れ性不良、クラック、層間剥離など、あらゆる種類の不具合がPCBに発生する可能性があります。

高品質で信頼性の高い実装基板を確保するために、PCB メーカーおよび実装業者は、製造および組立工程のさまざまな段階で基板検査を実施し、表面欠陥を排除しなければなりません。さらに、タイムリーかつ専門的な検査は、電気的試験の前に欠陥を露見させることを可能にし、統計的工程管理(SPC)のためのデータ蓄積にも有益です。表面実装技術(SMT)の広範な適用により、検査に対する要求はより高くなっています。これは、SMT のはんだ接合部が、スルーホールメッキ(PTH)技術を用いた場合よりも大きなストレスに耐えなければならないためです。SMT に依存するデバイスリードは、より大きな構造的負荷に耐える必要があるため、十分なはんだがなければ、デバイスは基板に確実にはんだ付けされません。したがって、表面実装デバイスが実装された回路基板の長期的な電気的信頼性は、はんだ接合部の構造的完全性に大きく依存しており、これが PCBA 検査の明確な必要性を生み出しています。

これまでのところ、目視検査以外にも、コスト、性能および欠陥検出範囲の異なる複数の構造検査技術が利用可能である。自動検査技術には、光学検査、レーザ三角測定、X線検査およびX線ラミネーション技術が含まれる。最適なプロセス検査を実施するためには、各種検査手法の長所と短所の両方を把握し、それぞれの手法がどの領域で最も効果を発揮するかを明確にしておく必要がある。一般的に、PCB組立検査技術は、目視検査と自動プロセス検査の2種類に分類される。

a.目視検査

多くの工程の後に、目視検査を使用することができますPCB組立工程目視検査用の装置は、検査対象の位置に基づいて選定されます。例えば、はんだペースト印刷および部品実装の後、検査担当者は、汚染されたはんだペーストや部品の欠落といった明らかな欠陥を肉眼で発見することができます。最も一般的な目視検査では、通常のプリズムからの反射光をさまざまな角度から観察することにより、リフローはんだ接合部を検査することが可能です。一般的に、この種の検査では、わずか1秒で5つの接合部を検査することができます。

目視検査の有効性は、検査要員の能力、一貫性、および検査基準の適用性に依存する。検査員は、各種はんだ接合部ごとの技術的要求事項を十分に把握していなければならない。なぜなら、各種はんだ接合部には最大で8種類もの不良基準が含まれる可能性があり、さらに6種類を超えるはんだ接合部が異なる実装デバイス上に存在し得るからである。そのため、目視検査を有効な構造的プロセス管理のための定量的測定に用いることは不適切である。

さらに、目視検査は、高密度パッケージのJリードデバイス、超微細な正方形フラットパッケージデバイス、表面実装フリップチップアレイ、あるいはBGA(ボールグリッドアレイ)デバイスなどの、隠れたはんだ接合部の検査には適していない。

統一かつ明確な規則の確立を前提として、目視検査は、低コストで容易に実施でき、大きな不良の検出に適した技術と見なされている。

b.構造プロセス試験システム(SPTS)

リアルタイムかつ自動的なビデオキャプチャのデジタル化および解析システムは、外観検査の許容度と再現性を劇的に向上させることができる。そのため、構造プロセステストシステムは、可視光、レーザービーム、X線のような何らかの光の放射に依存している。これらすべてのシステムは、画像を処理して、はんだ接合部の品質に関係する欠陥を検出・測定することで情報を取得する。外観検査と同様に、SPTS は回路基板に物理的に接触する必要なく実装される。しかし外観検査と異なり、SPTS は非常に高い再現性を備え、欠陥測定から主観性を排除している。

・自動光学検査(AOI)

AOIシステムは、複数の光源、プログラム可能なLEDライブラリ、およびいくつかのカメラに依存して、はんだ接合部を照射し撮像します。反射光の下では、リードおよびはんだ接合部は鏡のような役割を果たし、大部分の光を反射する一方で、PCBおよびSMDはほとんど光を反射しません。はんだ接合部から反射された光は実用的な高さデータを提供しませんが、反射光の画像および強度は、はんだ接合部の曲率に関する情報を与えます。その後、専門的な解析が行われ、はんだ接合部が完全かどうか、はんだ量が十分かどうか、不良なぬれが発生しているかどうかが判断されます。そのほか、AOIシステムは、リフローはんだ付けの前後において、はんだブリッジや部品の欠落、位置ずれも検査します。AOI装置は1秒あたり30~50箇所の接合部を検査する速度で動作し、比較的低コストしかしながら、はんだ付け高さや接合部内のはんだ量といった一部のはんだ接合部のパラメータを検査できず、また、BGA、PGA、Jリード形デバイスに属するような、はんだ付けの信頼性にとって不可欠である隠れたはんだ接合部を検査することもできない。結論として、AOIテスト実行するベスト検査時にICsそしてガルウィングピッチが0.5mmより大きいデバイス。

・自動レーザーテスト(ALT)測定

ALT は、はんだ接合部やはんだペーストの印刷高さおよび形状を検査するために用いられる、より直接的な技術である。このシステムは、レーザービームの像がレーザービームと一定の角度を保つ位置敏感検出器の一つまたは複数に焦点を結ぶときに、いくつかの表面構成要素の高さと反射率を測定するように動作する。ALT 測定中、表面高さは位置敏感検出器からの反射光の位置によって決定され、一方、表面反射率は反射レーザービームの光パワーから算出される。二次反射のため、レーザービームが複数の位置で位置敏感検出器上に照射される可能性があり、そのため正しい測定値を識別するための方式が必要となる。さらに、反射レーザービームは、位置敏感検出器へ向かう光路上で、他の物質による遮蔽や干渉の影響を受ける場合がある。多重反射を排除し遮蔽を防ぐために、このシステムは、規定された独立の光路に沿って反射レーザービームを検査しなければならない。はんだ接合部の複数高さ測定を行う際、ALT システムは最適部品実装前のはんだペーストの塗布量および位置合わせのために使用されます。これにより、粘度、位置合わせ、清浄度、流動性、押し出し速度および応力などを含む、はんだペースト印刷のリアルタイムな構造的プロセス制御のためのデータが提供されます。

・X線透視システム

X線透視システムは、単一点光源から放射線ビームを照射し、そのビームが回路基板を垂直に通過するようにしている。この過程において、はんだ接合部は他の材料よりも大きく放射線の強度を弱める。放射線エネルギーの強度変化は、256階調のグレースケールを持つデジタルX線画像に変換される。あるはんだ接合部のグレーのX線画像は、実際にははんだ接合部の厚さ、分布および内部健全性を示す濃度画像である。片面PCBでは、X線透視システムは、Jリード部品、ガルウィング部品、あるいは受動チップ上に発生するクラック、不十分なはんだ付け、ブリッジ、位置ずれ、ボイドなどのはんだ接合部欠陥を高精度に検査することができる。そのほか、部品の欠落や逆実装されたタンタルコンデンサも検査可能である。しかし両面PCBになると、基板の両面にはんだ接合部のX線画像が重なり合う可能性があるため、X線透視システムはこれらの欠陥を正確に検査することができない。

・X線ラミネーションシステム

X線透視システムと比較して、X線ラミネーションシステムは、X線検出器との走査または同期回転によって、水平方向の断面領域の焦点面を生成します。検出器上に生成されるオフアクシス画像は、その後、単回のスイングまたは均質化をもたらす複数回のスイングによって、表面厚さ0.2~0.4mmの断面画像を生成します。さらに、ラミネート画像では焦点面の前後にある部品が焦点外となるため、焦点面内のはんだ接合部は、PCB上の他の材料から分離されます。レーザー距離計に依存して、X線ラミネーションシステムは、基板表面の位置を焦点面に対して描画し、基板の反りを補正します。その後、回路基板はわずかな垂直方向の増分で移動され、焦点面を横切るようにすることで、同一のはんだ接合部の異なる断面を検査することができます。これは以下の用途に最適ですBGAそしてPTHはんだ接合部検査。両面PCBは、基板両面のはんだ接合部を検査するために、焦点面を横切るよう大きなステップで垂直方向に移動される。ビームの走査半径を変更し、焦点面を垂直方向に移動させることで、異なる拡大率または視野サイズを設定できる。X線ラミネーションシステムは、異なる焦点面におけるすべての物理的はんだ接合部のパラメータを測定できるため、プロセス欠陥のカバレッジを提供できる。X線断層画像と所定のはんだペースト量との間に示される関係により、グレースケール値は、規定された標準単位またはメートル法単位によって実際の寸法に変換することができる。測定結果を解析した後、そのデータは特性評価および組立工程の改善に提供される。例えば、はんだペーストの平均厚さや、はんだ接合部のはんだペースト量の変化から、はんだペースト印刷の品質レベルや欠陥要因を把握することができる。X線ラミネーションシステムは、1秒あたり30~40箇所の接合部を検査する速度で動作する。柔軟なサンプリング方式で運用することにより、重要デバイス検査の100%カバレッジを確保するが、組立時間が45秒未満のデバイスを100%カバーすることはできない。X線ラミネーションシステムは、すべての検査方法の中で最もコストが高いが、欠陥探索およびリワークに要する時間を大幅に短縮する。

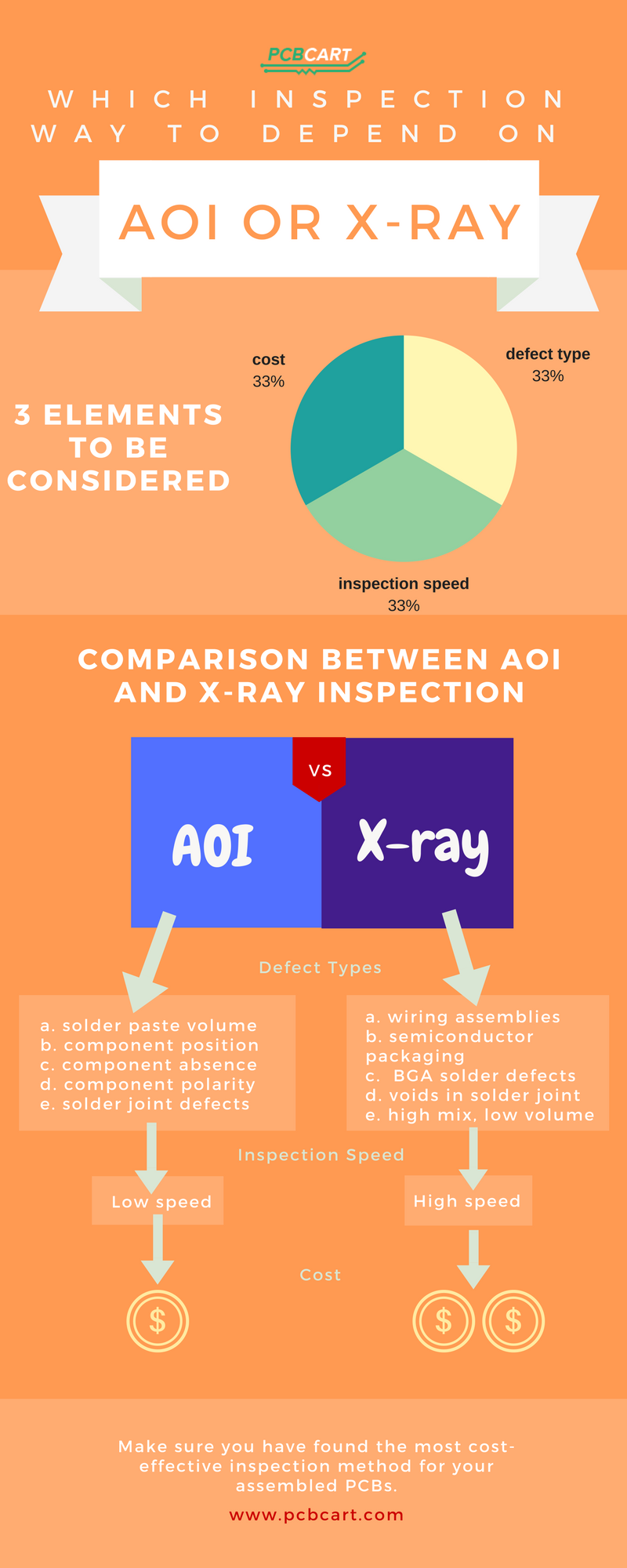

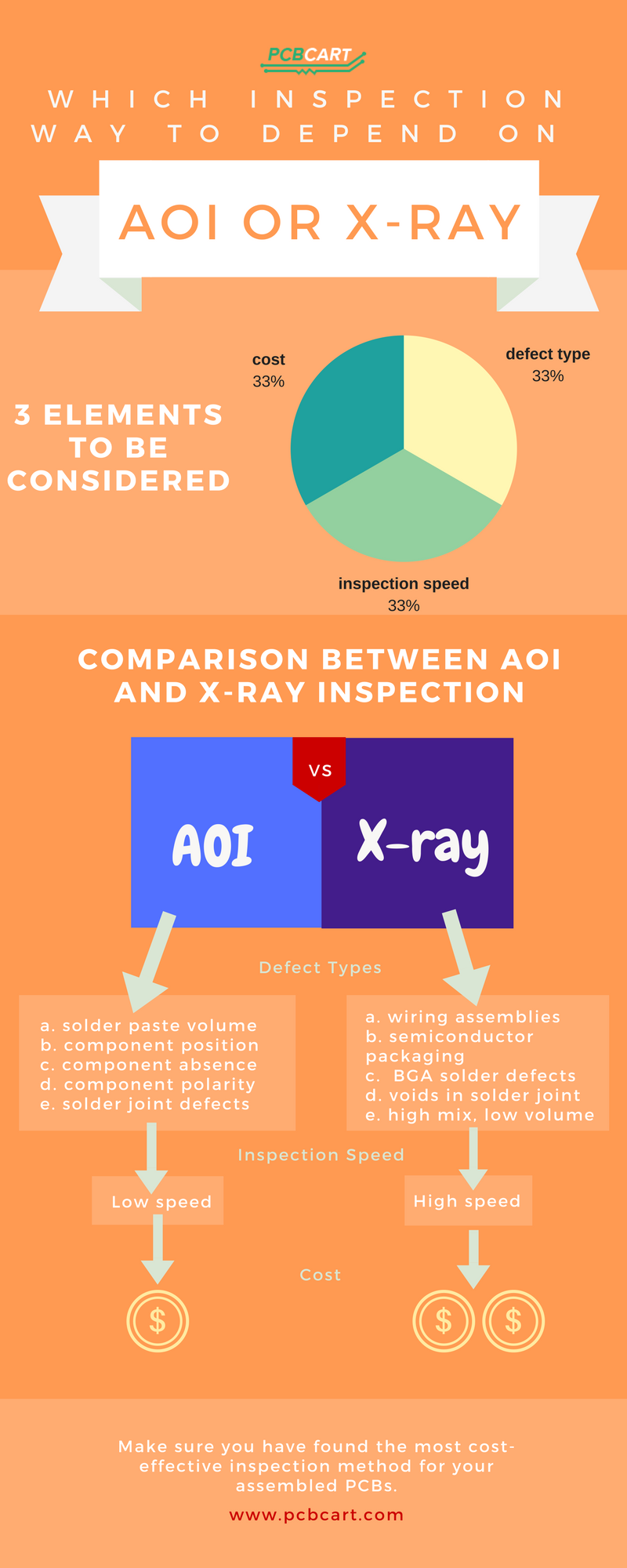

多くの種類の検査方法が存在するにもかかわらず、AOI検査とX線検査の違いについては多くの疑問が生じています。下の画像は、検査方法を決定する要素を示し、AOIとX線検査最も優れた性能を発揮します。

検査方法を決定する際には、不良の種類、コスト、および検査速度という三つの要素を考慮する必要があります。

欠陥種類に関して AOI と X線がカバーする範囲を見ると、AOI は通常、積層前の内層検査に適用され、その欠陥項目は、はんだペースト量、部品位置、部品の有無および極性から、はんだ接合部の欠陥まで多岐にわたります。これに対して後者は、積層後の微細・微小欠陥に焦点を当て、配線アセンブリ、半導体パッケージング、BGA はんだ欠陥、はんだ接合部内のボイドなどを検査することが可能です。多品種少量組立。

検査速度に関しては、AOI検査はX線検査よりも低速であることを示しています。それにもかかわらず、高速かつ高精度であることは、より高いコストにつながります。

プリント基板組立製造では、単一の検査方法に依存することはほとんどありません。結局のところ、組立工程において目視検査は決して避けることができません。複雑さの向上とともに大量組立需要に応じて、自動検査方式を使用しなければなりません。20年以上の経験を持つ一括請負のPCB実装業者として、PCBCartは、電子部品をプリント基板に実装する高度な技術を有しています。品質を保証するために、当社はPCB検査を担当する特別な部門を設立しました。お見積りはいつでも無料かつ迅速です。以下のボタンをクリックして、回路仕様とファイルを送信してください。まもなくPCBAの価格をご案内いたします。

無料PCBアセンブリ見積もりを依頼

役立つリソース

•自動X線検査技術の紹介

•自動光学検査技術の紹介

•なぜPCB実装においてX線検査技術はそれほど重要なのか?

•PCBCartは、ベッド・オブ・ネイル治具検査およびフライングプローブ検査を提供しています

・PCBCart組立サービスの紹介と機能