今日の絶えず進化する電子機器製造の世界において、表面実装技術(SMT)は、電子部品をプリント基板(PCB)に実装する方法を一変させた革新的な技術です。SMT は、携帯電話から産業機械に至るまで、ほぼすべての現代の電子機器の中核を成しており、メーカーがますます小型で高効率な電子機器を製造することを可能にしています。高精度で高度な電子機器に依存する産業分野に携わる人々にとって、SMT に関する知識を持つことは重要です。

表面実装技術の理解

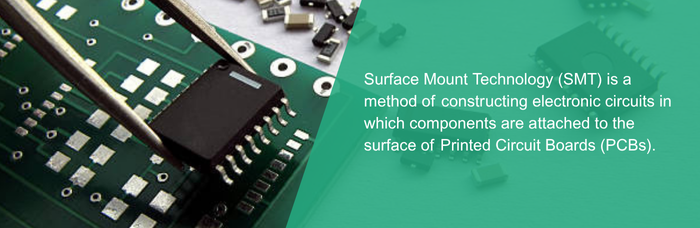

表面実装技術(SMT)は、電子回路を構成する方法の一つであり、部品をプリント基板(PCB)の表面に実装する技術である。この方法は、従来のスルーホール技術の代わりに用いられる。スルーホール技術では、部品のリード線をPCBに開けられた穴に挿し込んでいた。SMT への移行が正当化された理由は、電子機器製造において、より高い精度、小型化、そして低コスト化が求められるようになったためである。

表面実装デバイス(SMD)は、この種の実装のために特別に設計された部品です。部品はリードを基板を貫通させる必要がないため、製造が大幅に簡素化され、労力の面でも削減されます。その代わりに、通常はリフローはんだ付けと呼ばれるプロセスを用いて、PCB の表面パッド上に実装されます。

SMTの背景

SMT の技術は 1960 年代にその起源があり、当時 IBM は「プレーナ実装」として知られていた手法を採用した最初期のユーザーの一つでした。しかし、電子部品の小型化と、より堅牢で多機能な電子製品への需要に後押しされて、SMT が世界的に広く受け入れられるようになったのは 1980 年代になってからのことでした。

1980年代半ばまでには、表面実装技術はすでに従来方式を凌駕しつつあった。表面実装部品は、早くも1986年の時点では市場全体のわずか10%に過ぎなかったが、その市場シェアは急速に拡大した。1990年までには、その明らかな優位性――高速性、効率性、および高密度レイアウト能力――により、PCBアセンブリの大半がSMTを採用するようになっていた。表面実装技術(SMT)には、通常ほかにもいくつかの表現が関連付けられている。それらは次のとおりである。

SMD – 表面実装デバイス

SMA – 表面実装組立

SMC – 表面実装部品

SMP–表面実装パッケージ

SME – 表面実装装置

SMTの利点

小型化:SMT の最も重要な利点の 1 つは、はるかに小型の部品を製造できることです。小型化により、携帯端末で使用されるコンパクトで軽量な機器を容易に製造できるようになり、これは今日のスピードの速い民生用電子機器ビジネスにおいて極めて重要な要素となっています。

より高い密度と機能SMT では、PCB の裏面にも部品を実装することができます。この機能により回路密度が大幅に向上し、設計者はより小さなスペースに多くの機能を組み込むことができ、その結果、デバイスはサイズを大きくすることなく、より多くの機能を備えられるようになります。

コスト削減と自動化:SMT工程は高度に自動化されており、労力を削減し、生産を加速します。これにより、製造が自動化され、信頼性が高まり、人件費の面でもコストが削減されます。また、リード材料の削減により、部品コストも低くなります。

パフォーマンスの向上と信頼性SMTでは、部品はリード長を短くしてはんだ付けされます。このリード長が短いことで寄生容量や寄生インダクタンスが減少し、高周波特性と信頼性の向上につながります。

設計の柔軟性:SMTはより高い設計の柔軟性を提供し、必要に応じてSMTと従来のスルーホール部品の混在にも対応できるため、ハイブリッドまたは複雑な方式で用いられることがあります。

SMT 製造プロセス概要

SMT の生産プロセスは、いくつかの工程に分けることができ、それぞれが効果的な最終製品を提供するうえで重要です。

SMCおよびPCBの準備:SMC と PCB は組み立ての準備が整っています。基板には、平坦で一般的にスズ・鉛めっきされたはんだパッドがあります。より小さく、通常は銀または金めっきされたパッドも存在します。これらのパッドは部品の実装を助けます。はんだペーストは、これらのパッドに対応したステンシルを使用して、PCB 上の所定の位置に塗布されます。

はんだペースト印刷:はんだペーストは、粉末状のはんだ金属とフラックスを混合したもので、ステンシルを用いて塗布されます。ペーストは一時的に部品を保持し、表面を洗浄して酸化を防ぐことで、容易なはんだ付けを可能にします。

コンポーネント配置極めて高度なピックアンドプレースマシンは、真空ノズルまたはグリッパーノズルを用いて、非常に高い精度でSMCをPCB上に配置します。これは重要な工程であり、部品の配置ずれがあると、その修正には多大な時間とコストがかかる欠陥につながる可能性があります。

リフローはんだ付け:部品を実装した後、PCB はリフローはんだ付けされます。基板はリフロー炉に通され、徐々に加熱されることで、はんだペーストが溶け、基板と部品の間に強固な接続が形成されます。

清掃と点検:はんだ付け後、プリント基板はフラックス残渣を除去するために洗浄されます。その後、次のような厳格な検査工程にかけられます。自動光学検査(AOI),X線検査およびその他の手順によって、欠陥や不具合を検出します。

課題と考慮事項

SMT には多くの利点があるものの、いくつかの課題も存在します。部品のサイズが小さいため、組立や実装の際に問題が生じる可能性があります。また、自動化ツールへの初期投資コストに加え、必要とされる技術的な専門知識の水準も非常に高くなる場合があります。

SMT基板の固定は、スルーホール方式の基板よりも複雑であり、小型で高密度に実装された部品を扱うという追加の複雑さがあります。テストおよび検査には高精度な装置が必要であり、それには高い教育コストと財政的負担を要します。

表面実装技術(SMT)は、電子部品をプリント基板に実装する方法を一変させた最先端技術です。部品を直接プリント基板(PCB)の表面に実装することで、SMT はより小型で、高効率かつ低コストな電子機器の設計を可能にします。その高密度な配置と高度な自動化により、この実装方式はほぼすべての現代電子機器を支える存在となっており、回路の複雑さと機能性の面で大きな飛躍を実現しています。企業が継続的に、より小型で精巧な技術を求める中で、SMT はこうした進歩を牽引し続けています。急速な技術進歩のペースに歩調を合わせるためにも、SMT を理解し活用することは、電子機器の製造に携わるすべての人にとって重要です。

PCBCartでは、表面実装技術(SMT)の利点を活かして、世界クラスのPCB製造および組立サービス個々の顧客の特定のニーズに合わせてカスタマイズされています。私たちの先進的な設備と高度な自動化機器により、品質を一切妥協することなく、競争力のある価格で高密度かつ高信頼性の電子アセンブリを量産することが可能です。私たちの専門スタッフは、すべての製品が最高品質であることを保証することに尽力しています。迅速な試作を求める新興企業であっても、大量生産注文を必要とする企業であっても、PCBCart は非常に高い精度と効率でお客様のニーズにお応えする能力を備えています。ぜひ本日 PCBCart にお見積りをご依頼いただき、PCB アセンブリおよび生産における当社の卓越性へのこだわりをご体験ください。

PCBCartでカスタマイズされたSMT実装のお見積りを開始する

役立つリソース

•表面実装技術(SMT)に関する最も重要な基本事項

•SMT、表面実装技術アセンブリ

•SMT組立手順を完全に理解し、生産コスト削減に役立てましょう

•SMT実装の基本要素

•ボールグリッドアレイ(BGA)パッケージへの表面実装技術(SMT)の適用

•SMT実装における不良を防止するための工程管理対策