ウェアラブル電子機器の多機能化および高性能化に寄与する回路実装技術の一種として、埋め込み技術は、部品間のインターコネクト経路を短縮し、伝送損失を低減するうえで積極的な役割を果たしている。これは、プリント配線板(PCB)の小型化、高集積化および高性能化を実現するためのソリューションの一つである。この技術では、能動素子(AD)および受動素子(PD)を基板内部に埋設するか、キャビティ内に埋め込む。埋め込み技術の適用により、接続点、外部パッド、スルーホール数およびリード長を大幅に削減でき、その結果、回路基板の一体性が向上し、プリント回路の寄生インダクタンスを低減することが可能となる。現在までのところ、商用、航空、軍事および医療分野の製品が、埋め込み部品実装プリント基板を適用する主要な候補となっている。

組み込み技術

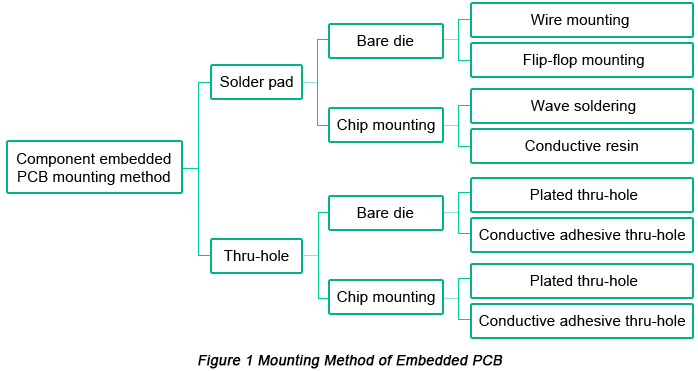

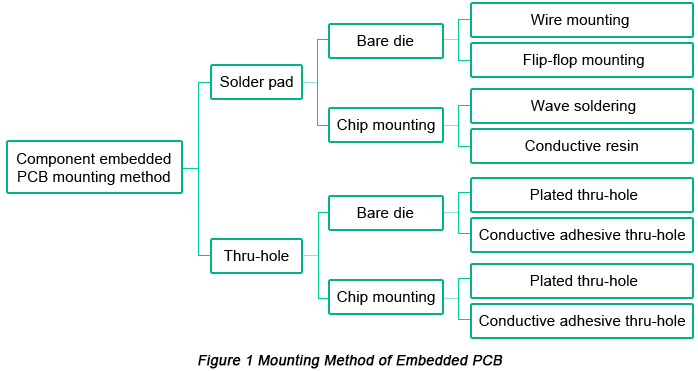

現在、PCB に適用される 2 種類の組み込み技術が利用可能であり、実装方法の点で互いに異なっています。1 つはパッドに依存し、もう 1 つはスルーホールに依存します。次の図は、主な組み込みタイプを示しています。PCB組立メソッドおよびそのサブカテゴリー

パッドを実装方法とする埋め込み部品用PCBの場合、まず基板上に形成された電極上に埋め込み部品を実装し、電気的接続を行います。その後、絶縁樹脂を塗布して部品および電極を充填・埋設します。実装にはSMTに依存しており、実装材料としてははんだまたは導電性接着剤が使用されます。

コンポーネント埋め込みPCB組立手順

埋め込むコンポーネントがベアダイの場合は、ダイボンディングを選択する必要があります。コンポーネントが PD、モールドパッケージ、またはウェハレベルチップスケールパッケージ(WLCSP)の場合は、超音波ボンディング、Controlled Collapse Chip Connection、Epoxy Encapsulated Solder Connection(ESC)、導電性樹脂などを適用する必要があります。一方、AD 実装では、はんだを用いたフローはんだ付けまたは導電性樹脂を利用するべきです。

現在の製造設備および技術的能力に基づくと、実装方法としてのパッドの利点には次のようなものがあります。

|

取り付け方法

|

利点

|

短所

|

| パッド取り付け |

・アクセス可能です。

・困難が少ない主要技術を備えています。 |

・その手順は少し複雑です。

・PCB製造から表面実装技術(SMT)組立までのプロセスフローが必要です。

・埋め込み部品にははんだ付けが必要であり、その結果、信頼性の低下リスクが高まります。 |

| スルーホール実装 |

・手順がほとんど含まれていません。

・埋め込み部品ははんだ付け工程を必要としないため、製品の信頼性が向上します。 |

・その高い複雑性と未成熟さ、特にマイクロビア製造および埋め込み部品のアライメント技術に関して。 |

この記事では、実装方法としてのパッドを用いた組み込み技術について説明します。

PCB 内に埋め込まれた AD の技術的実現性および PCB キャビティ内への表面実装デバイス(SMD)の埋め込みを検討するためには、まず設計および製造プロセスに関する研究を実施する必要がある。本稿では、ボール・グリッド・アレイ(BGA)、チップスケールパッケージ(CSP)、およびクワッドフラットパッケージ(QFP)を含む複数のパッケージ部品を用いた二層埋め込み PCB を例として適用する。

a. トレース設計

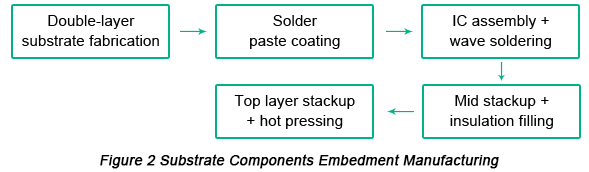

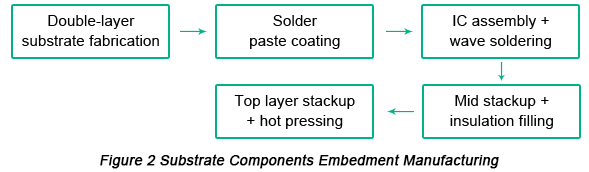

b. 埋め込みPCBの製造手順以下の画像は、埋め込み部品を含む基板の製造プロセスを示しています。

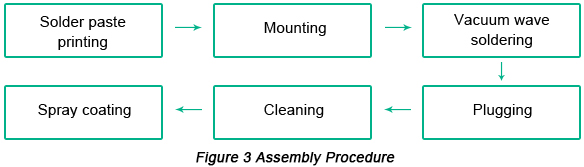

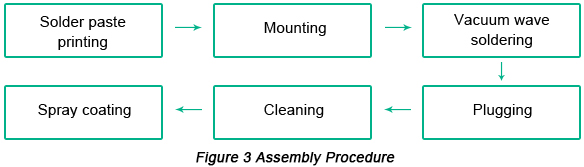

c. キャビティ内での埋め込み部品の組立キャビティ内での部品実装は、組込み技術における最大の難題の一つである。一方では、従来の平面パターンによるはんだペースト印刷技術は適用できない。もう一方では、実装が完了した後のフローはんだ付け工程において、キャビティ内部のガスが円滑に排出されず、はんだ付けのボイド率が高くなる。これら二つの問題を解決するためには、以下に示す製造フローに従い、はんだペースト印刷技術と真空フローはんだ付け技術を用いる必要がある。

取り付け、挿入、洗浄およびスプレーはすでに一般的で成熟した技術であるため、本稿の残りの部分では、はんだペースト印刷技術と真空ウェーブはんだ付け技術に焦点を当てて論じる。

・全自動はんだペースト印刷技術は、高効率かつ高精度という特長を備えており、あらゆる種類の複雑なおよび高密度PCB。

・ウェーブはんだ付けを実施するには、まず真空化を行う必要がある。真空チャンバー内の圧力強度が規定の真空度に達すると、車両部品の加熱が開始される。加熱面の温度は、室温からウェーブはんだ付けのピーク温度である200°Cまで、1秒あたり0.5°C~1.0°Cの速度で上昇し、この温度を120秒間維持する。はんだが完全に溶融すると、真空チャンバー内の圧力強度は真空状態から大気状態へと切り替わる。溶融はんだ内部の中空圧縮が収縮するにつれて、温度は下降し始める。

試験および検査

a. はんだ付け品質検査-AXIPCB 内部に埋め込まれた部品のはんだ付け品質を検査するために適用される。検査項目には、熱損傷、焼損、亀裂、傷、破片化、破断またはその他の損傷が含まれる。部品の実装位置および精度は適合していなければならない。はんだ表面は、亀裂、剥離、不規則、疑似はんだ、ボイド、はんだ外れ、ぬれ不良および金属の脱落がなく、清浄で平滑であることが保証されなければならない。

b. 電気試験- ボード上のすべての回路が、電源投入時に正常に動作できることを確認するためのテストプログラムを設計する必要がある。

c. 機械的強度試験- これは、キャビティ内部の部品のはんだ付け強度を試験することを目的としています。

d. 環境適合性試験- これは、過酷な環境で使用される製品にのみ適用されます。環境適合性試験では、特定の適用条件および要求に応じて、極端な温度や湿度から振動や圧力に至るまでの試験環境を対象とします。