コンポーネントの配置は、機械全体の電気的特性および機械構造の要件と、~の要件を満たさなければならないSMT生産クラフト。設計によって引き起こされる製品品質の問題を克服することは難しいため、PCB設計者は基本的なSMTクラフトの特性を理解し、さまざまなクラフト要求に応じて部品レイアウト設計を行わなければならない。優れた設計は、はんだ付け不良を最小限に抑えることができる。

PCB がショッピングカートに正常に追加されました

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

コンポーネントの配置は、機械全体の電気的特性および機械構造の要件と、~の要件を満たさなければならないSMT生産クラフト。設計によって引き起こされる製品品質の問題を克服することは難しいため、PCB設計者は基本的なSMTクラフトの特性を理解し、さまざまなクラフト要求に応じて部品レイアウト設計を行わなければならない。優れた設計は、はんだ付け不良を最小限に抑えることができる。

•PCB上の部品配置平坦で均一であるべきです。質量の大きい部品は、リフローはんだ付け工程において熱容量が高くなるため、レイアウトの一体化が過度になることで局所的な低温を引き起こし、はんだ不良の原因となります。

・大型コンポーネントの周囲には保守スペースを確保すること(左側のサイズは、SMDリワーク装置の加熱チップに対応できるようにすること)。

・高周波成分は、PCB の端部や装置内部の通風口付近に均等に配置する必要があります。

・~の過程で単一混合組立取り付け部品およびプラグイン部品は、A面に配置する必要があります。

・両面リフロー混載実装の工程では、大型の実装部品および挿入部品は面Aに配置し、面Aと面B上の部品は互いに位置が重ならないようにずらして配置すること。

・A面リフローはんだ付けとB面フローはんだ付けの混載実装工程においては、大型の実装部品および挿入部品はA面(リフローはんだ付け側)に配置し、フローはんだ付けに適した矩形および円筒形チップ部品、SOT、および比較的小型のSOP(ピン数28未満かつピン間隔1mm以上)はB面に配置するものとする。QFP、PLCC などのように周囲にピンを有する部品は、フローはんだ付け側には配置してはならない。

・ウェーブはんだ付け側の部品パッケージは、260℃以上の温度に耐え、かつ気密性を有していなければならない。

・貴重な部品は、PCB の四隅や外周部、またはコネクタ、組立用の穴、スロット、切削溝、ノッチ、コーナーの近くに配置してはならない。上記の箇所は応力が高い領域に属し、はんだ付け部や部品のクラックを引き起こす原因となる。

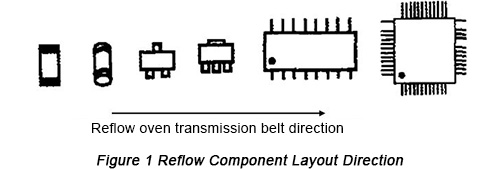

・リフローはんだ付け工法における部品配置方向

サイズの大きいPCBの場合、PCBの長辺はリフロー炉の搬送ベルトの進行方向と平行に配置し、PCB両側の温度を均一にする必要があります。したがって、サイズが200mmを超えるPCBについては、次の要件を満たさなければなりません。

a. 両端を持つチップ部品の長軸が PCB の長辺に対して垂直であり、その長軸がSMD部品PCB の長辺と平行に。

b. 両面実装PCBの方向は同一でなければならない。

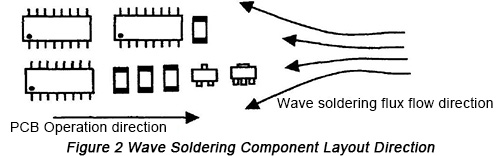

・ウェーブはんだ付け工法における部品配置方向

a. 対応する両端の部品が同時にフラックス付きのはんだ付け波と接続されるようにするため、チップ部品の長軸はウェーブはんだ付け装置の搬送ベルトの進行方向に対して垂直にし、SMD 部品の長軸はウェーブはんだ付け装置の搬送ベルトの進行方向と平行にしなければならない。

b. 影の影響を避けるため、同じサイズの部品の端部は、フローはんだ付けの搬送ベルトと平行な一直線上に配置する必要があります。サイズの異なる部品は、異なる方向に配置する必要があります。小型部品は大型部品より前に配置します。はんだ付け端子やはんだ付けピンを部品が遮ってしまう可能性がある配置は避けなければなりません。部品レイアウトに関する要件を満たせない場合は、部品間に 3mm~5mm の間隔を確保する必要があります。

c. コンポーネント特性方向の適合性

電解コンデンサの極性、ダイオードのアノード、三極管の単一ピン側、および IC のピン 1 を含める必要があります。

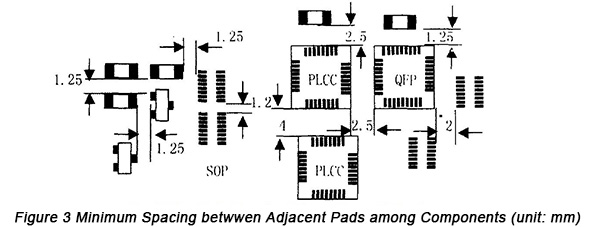

それに加えて、パッド間の安全な間隔が短い距離で接続されないようにするだけでなく、脆弱な部品の保守性も考慮する必要があります。一般的に言えば、実装密度は次の要件を満たさなければなりません。

・チップ部品、SOT、SOIC とチップ部品間の間隔は 1.25mm です。

・SOIC 同士、および SOIC と QFP の間隔は 2mm です。

・PLCC とチップ部品、SOIC、QFP 間の間隔は 2.5mm です。

・PLCC間の間隔は4mmです。

・混載実装の場合、挿入部品とチップ部品パッドとの間隔は1.5mmとする。

・PLCCソケットの設計過程では、あらかじめPLCCソケット用の十分なスペースを確保しておく必要があります。

部品間の隣接パッド同士の具体的な間隔は、下の図3に示されています。

SMT PCBの製造および実装で20年以上の経験を持つPCBCartは、お客様のPCB設計を、期待どおりの性能を備えた実際の回路基板へと具現化する十分な能力を有しており、リードタイムや予算に関するお客様固有の要件にも柔軟に対応することが得意です。もし試作または量産向けの設計がすでにお手元にあるようでしたら、まずはぜひ無料見積もりをご依頼ください。そのうえで、当社と一緒に進めるかどうかをご判断いただけます。

役立つリソース

•エンジニア必見の扱いやすいPCBレイアウトガイドライン

•ボックスビルド組立のレイアウトおよび配線規則

•SMT基板の設計要件 第1部:一般的な部品のランド設計

•SMT基板の設計要件 パート2:パッドと配線の接続、スルーホール、テストポイント、ソルダーレジストおよびシルク印刷の設定

•SMT基板の設計要件 第四部:マーク

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

[email protected] [email protected]

[email protected] [email protected]

ご支援ありがとうございます!お寄せいただいたご意見は、サービス最適化のために詳細に検討させていただきます。お客様のご提案が最も価値のあるものとして採用された場合、100ドル分のクーポンを添えて、すぐにメールでご連絡いたします。