HDI(High Density Interconnection、高密度相互接続)の略称であり、20世紀末から発展し始めたプリント基板技術の一種です。従来のPCB基板では機械式ドリルが用いられており、アパーチャが0.15mmの場合コストが高いことや、ドリル工具の影響により改良が困難であることなどの欠点があります。しかし、HDI PCBではレーザードリルが使用されており、導入されるやいなや大きな人気を博しました。HDI基板はレーザー基板とも呼ばれ、そのアパーチャは通常3.0〜6.0mil(0.076〜0.152mm)、ライン幅は3.0〜4.0mil(0.076〜0.10mm)の範囲であり、その結果、パッドサイズを大幅に小さくでき、単位面積あたりにより多くのレイアウトを配置することが可能になります。HDI技術はPCB産業の発展に適応し、さらにそれを推進しており、現在ではHDI回路基板あらゆる種類のデバイスに大量に応用されてきました。

基板設計の観点から見ると、一般的なPCBと比較した場合、本質的な違いは、HDI PCBがスルーホールではなくブラインドビアおよび埋め込みビアによって層間接続を実現している点にあります。さらに、HDI PCBの設計では、より細いライン幅とより小さな間隔が用いられ、レイアウトおよび配線のためのスペースを最大限に活用できるようになっています。したがって、HDI設計の初心者は、部品配置スペースの取り方、ブラインドビア・埋め込みビア・スルーホールの使い分け、そして信号ライン用のスペース配分方法を理解しておく必要があります。それにもかかわらず、最初にして最も重要な作業は、HDIにおける対応するプロセスパラメータを理解することです。PCB製造プロセス。

製造工程

• 絞り

スルーホールおよびブラインド/ベリードホールの設計では、アスペクト比を考慮する必要があります。一般的なプリント基板で用いられる従来の機械ドリルの場合、スルーホールの穴径は0.15mm以上とし、基板厚さ対穴径の比率は8:1以上とする必要があります(特別な条件下では、このパラメータは12:1以上とすることも可能です)。一方、レーザードリルの場合、レーザーホールの穴径は3〜6milの範囲とし、その中でも4milが推奨されます。また、めっき埋めホールの深さ対穴径の比率は最大でも1:1とする必要があります。

基板が厚くなればなるほど、スルーホールのアパーチャは小さくなります。めっき工程では、薬液がドリル穴の奥まで入り込みにくくなります。回路めっき装置は、振動や加圧によって薬液をドリル穴の中心部へ押し込もうとしますが、濃度勾配により中央部のめっきは相対的に薄くなり、ドリル穴層でわずかな回路オープンが発生します。さらに悪いことに、電圧が上昇したり、基板が過酷な環境で衝撃を受けたりすると、これらの欠陥はより顕著になり、最終的には回路断線や基板不良を引き起こします。したがって、PCB設計者は十分に理解しておかなければなりません。PCBメーカーの技術的能力事前に行わないと、PCB製造の難易度が増し、不良率の上昇や、場合によっては製造不能につながる可能性があります。

・スタック

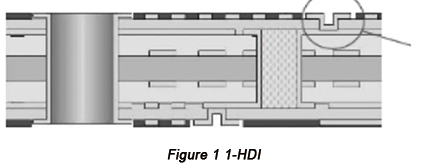

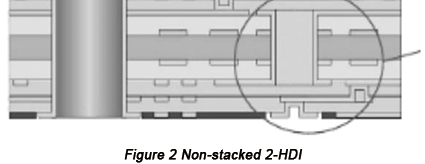

HDI PCB の層構成は、ブラインドホールを含む層の順序に基づいて分類できます。以下はいくつかの代表的なカテゴリです。

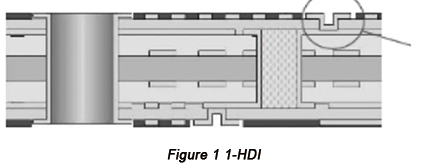

a.1-HDI(埋め込みビア付き). 下図は、埋設ビアを有する1層HDIの構造を示しています:1-2ブラインドビア、6-5ブラインドビア、2-5埋設ビア、1-6スルーホール。

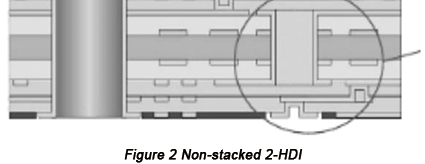

b.非積層2層HDI(埋め込みビアあり). 次の図は、埋め込みビアを用いた非スタック構造の 2-HDI を示しています:1-2 ブラインドビア(非スタック)、2-3 ブラインドビア(非スタック)、8-7 ブラインドビア(非スタック)、7-6 ブラインドビア(非スタック)、3-6 埋め込みビア、1-8 貫通ビア。

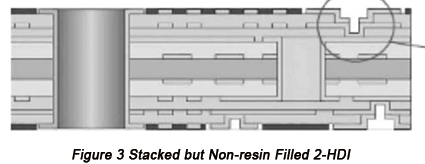

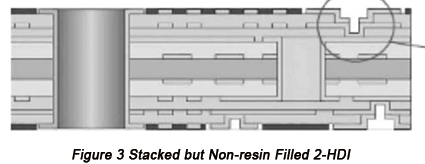

c.積層されているが樹脂充填されていない 2-HDI図3は、積層されているがレジン充填されていない2層HDIの構造を示している。1-2ブラインドホール(積層)、2-3ブラインドホール(積層)、8-7ブラインドホール(積層)、7-6ブラインドホール(積層)、3-6ベリッドホール、1-8スルーホール。

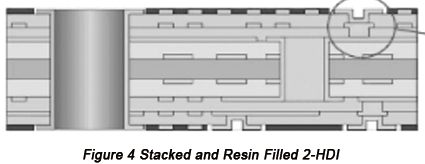

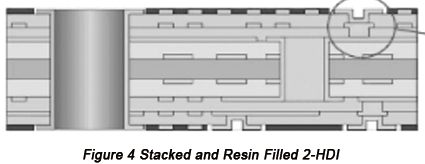

d.積層および樹脂充填された2-HDI図4は、積層および樹脂充填された2層HDIの構造を示している。1-2ブラインドホール(積層)、2-3ブラインドホール(積層および樹脂充填)、8-7ブラインドホール(積層)、7-6ブラインドホール(積層および樹脂充填)、3-6ベリードホール、1-8スルーホール。

積層工程の過程では、基板は通常、圧力と温度の影響を受け、その後も基板内部には応力が残留します。積層された基板が非対称、つまり基板の両面での応力分布が不均一である場合、一方方向への反りが生じ、基板の歩留まりが大幅に低下します。したがって、設計者は非対称スタック設計および分布の選定に注意を払う必要があります。ブラインドホール/埋め込みホール考慮されなければならない。

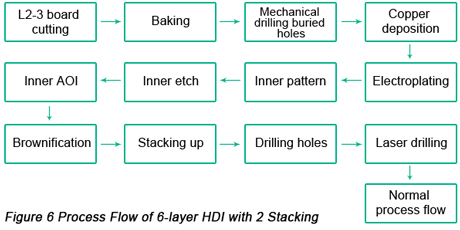

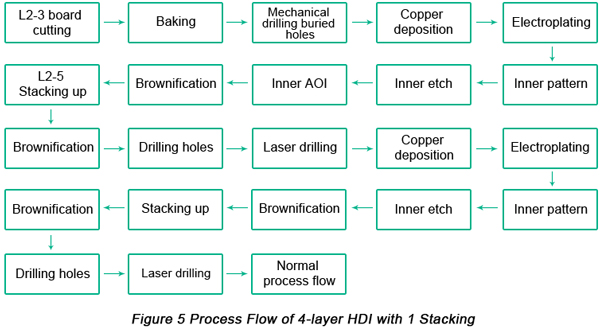

・プロセスフロー

プロセスフローについては、1回スタッキングの4層HDIおよび2回スタッキングの6層HDIを例にして説明します。

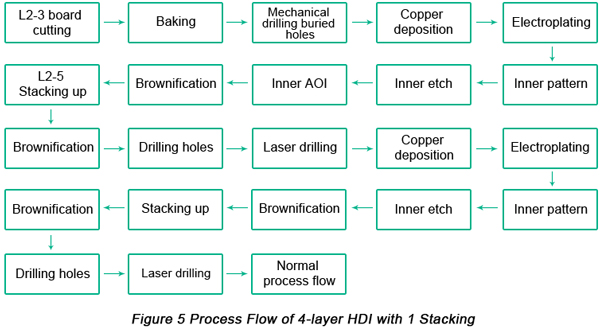

a.1回積層の4層HDI次の図は、1回スタック構造を持つ4層HDIのプロセスフローを示しています。

4層HDIのプロセスフローは、穴あけの順序を除けば一般的なPCBとほとんど同じです。最初に2-3層の埋め込みビアを機械ドリルで加工し、その次に1-4層のスルーホールを機械ドリルで加工し、その後に1-2層のブラインドビアと4-3層のブラインドビアを加工します。

設計者が、設計要件や性能だけに基づいて 2-3 の変換を行わずに、直接 1-3 ホールまたは 4-2 ホールを加工する場合、この設計は製造に極めて大きな困難をもたらし、生産コストおよび不良率の増加につながります。したがって、スルーホールの方式を選定する際には、現行の技術および製造要件を考慮しなければなりません。

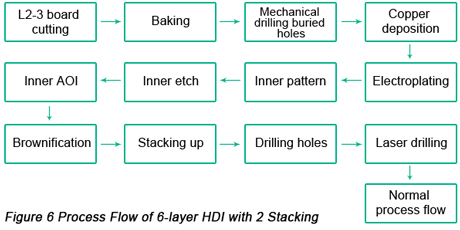

b.2回積層の6層HDI図6は、2回の積層を用いた6層HDIのプロセスフローを示しています。

2回スタックの6層HDIの工程フローは、穴あけの順序を除けば一般的なPCBと類似しています。まず3-4層の埋め込みビアを機械ドリルで加工し、次に2-5層の埋め込みビアを加工します。その後、2-3層および5-4層のブラインドビアを加工し、続いて1-6層のスルーホールをあけ、最後に1-2層および6-5層のブラインドビアを加工します。

レーザー穴あけは HDI 基板のブラインドホールに使用され、その過程で発生する高温により穴壁が焼灼され、穴壁に付着するコークボタンが生成される。同時に、高温焼灼によって第2層の銅が酸化してしまう。そのため、レーザー穴あけ後には、電解めっきの前に前処理を行う必要がある。ブラインドホールの開口径は比較的小さいため、コークボタンを除去することは困難である。2層 HDI の場合、専門的なブラインドホールのめっきおよびフィリングが必須となり、コストが大幅に増加する。

さらに悪いことに、2回積層を伴う6層HDIのプロセスフローでは、いくつかの位置合わせ用基準点が必要となるため、累積する位置合わせ誤差が増大し、製品の廃棄率も上昇してしまいます。したがって、極めて先進的な製品を除き、2回積層HDIは推奨されません。

レイアウト

コンポーネントレイアウトHDI基板では通常、実装密度が非常に高いため、後の実装性、はんだ付け性、および保守性を確保する必要があります。部品間の間隔は、以下の表に基づいて決定できます。

|

HDI 上のコンポーネント

|

スペーシング

|

| 他のコンポーネントの通常のSOPおよびPIN |

4,000万以上 |

| 他のコンポーネントのBGAおよびピン |

>8000万 |

| 一般部品におけるPIN |

2000万以上 |

表1に示されているパラメータは、一般的なはんだ付け要求を満たすための最小限の値です。実際の生産においては、実装性および保守性を考慮し、組立、リワークおよびはんだ付けを容易にするために、可能な限りスペース内で間隔を大きく取る必要があります。

レイアウトに関して考慮すべきその他の側面もあります。

・RF/アナログ/アナログ‐デジタル変換/デジタル部は、物理的に厳密に分離しなければならない。同一面上か反対面上かにかかわらず、それらの間隔は十分に広く取る必要がある。

・同一モジュールのレイアウトは、ドリル加工や層変更の面積を減らすために、同じ面に配置する必要があります。したがってレイアウトの過程では、キ―回路を特定し、信号の重要度に応じて、それらをキ―部品の周囲に配置しなければなりません。

・高電力信号は、他の信号から離して配置する必要があります。

トラック

トラッキングの工程では、最小ライン幅、安全間隔の管理、およびパターンの均一性など、いくつかの要素を考慮する必要があります。間隔が短すぎると、内層ドライフィルム工程でフィルムのクリッピングが発生する可能性があります。フィルムの残渣は短絡を引き起こします。ライン幅が小さすぎると、フィルムの吸収が弱くなり、開放回路が発生します。回路の不均一性は、銅厚分布の不均一性や、各部位でのレジン流動速度の不均一性を招きます。したがって、設計工程では、パターンおよび銅の不均一性に十分注意しなければなりません。

トラックに関して考慮すべきその他の側面としては、

・Top層およびBottom層上のコンポーネントは比較的良好なアイソレーション効果を持つため、内層信号間の相互クロストークを低減させる必要があります。

・RFおよびアナログ領域における重要な信号については、各信号の周囲で、グランド間のリフローパスを短く確保する必要があります。

・重要な信号の配線エリアには、物理的な接続干渉のないブラインドホールを追加してはならず、相互干渉を避ける必要があるが、グランドネットに属するブラインドホールであれば追加してもよい。

・トレーススペースが限られているため、まず何よりも重要な信号やインピーダンス要件のある信号のトレーススペースを優先します。

・現在の電力供給能力を前提として、他の信号への干渉を低減するため、モノブロック舗装は避けるべきである。

・信号品質を最優先する場合、パッド上に直接ブラインドホールをあけることができます。BGAエリアでは、BGAのはんだ付けへの影響を避けるために、ブラインドホールとパッドを接線状に配置することができます。

・ブラインドビア/埋め込みビアは、連続性の点でスルーホールより劣ります。したがって、インピーダンス要件のある信号については、パッドとブラインドビア間、およびブラインドビアと埋め込みビア間のリード長を短くし、信号の上下層面を完全な状態に保つ必要があります。

結論として、HDI基板の設計プロセスにおいては、複雑な製造性を事前に十分考慮しなければなりません。一般的なプリント基板のプロセスパラメータについては、ほとんどの設計者がすでに精通していますが、HDI設計の初心者は、自身のプロジェクトを確実なものにするために、カスタム基板メーカーが定めるHDI基板仕様を理解しておく必要があります。

カスタムHDI基板製造のお見積りについてはPCBCartまでお問い合わせください

PCBCartは、HDI PCBの製造および実装において20年以上の経験を有しています。高密度インターコネクション回路設計を、プロフェッショナルかつコスト効率の高い方法で、完全に機能するプリント基板へと具現化するために必要なすべてを備えています。HDI PCB設計を終えたばかりですか?ぜひ当社までお問い合わせください。このページでHDI PCB製造のカスタム見積もりを取得するためのものです。PCBの価格を確認するのに費用は一切かかりません!

役立つリソース

•HDIについて必ず知っておくべきこと

•HDIフレックスリジッドPCBにおける埋めビアとブラインドビアについて、あなたが知らない重要な要素

•自動車用HDI PCBメーカーの評価方法

•PCBCart のハイテク HDI PCB 製造サービス