PCB がショッピングカートに正常に追加されました

軍事および航空宇宙用途向け厚銅/ヘビーカッパーPCBの設計上の課題

軍事/航空宇宙(略して「ミル/エアロ」)用途向けのPCB設計を電子技術者が準備する際には、いくつかの詳細および性能要件を考慮に入れる必要があります。一般に、ミル製品とエアロ製品の両方は、多様な動作条件と広い動作温度範囲を要求することが知られています。これらは、砂漠のような極端な高温環境や、南極のような非常な低温環境など、複数の過酷な環境に耐えられなければなりません。極端な温度に加えて、湿度も重要な検討事項です。その結果、ミル/エアロ用途向けのPCBを設計する過程では、温度や湿度といった製品の特殊な作業条件を慎重に考慮しなければなりません。

軍事および航空宇宙製品の信頼性は、PCB 設計エンジニアが注力しなければならない主要な懸念事項となってきました。製品信頼性の重要な側面として、保存寿命は第一の判断基準とみなされています。ミサイルを例に取ると、目標に命中するまで爆発することは許されておらず、これは、良好な環境下で正常に作動し、比較的短い保存寿命を有していなければならないことを意味します。エンジニアはかつて、軍事および航空宇宙産業向けに用いられる回路基板の複雑さを低減することを好んでいましたが、それは軍事/航空宇宙製品の高い信頼性ゆえでした。軍事および航空宇宙部門は、対応する産業分野で実現可能であることが証明されるまで、電子製品製造の新技術を知ろうとすることに慎重でした。しかし現在では、軍事/航空宇宙用電子製品の機能要件により、電子設計エンジニアは単純な設計思想や経験だけに固執することができなくなっています。彼らの中には、新たに登場した PCB 製造技術を受け入れ始めている者もいます。

PCB技術と複雑さの向上に伴い、電子エンジニアは、製品が安全性、コスト、および性能要件の間で最適なバランスに達し、製造リスクを最小限に抑えられるよう、PCB設計ルールとPCB製造技術の両方に注力しなければなりません。

成功的PCB製造には、電子設計エンジニアと製造エンジニアの間で頻繁かつ円滑なコミュニケーションが不可欠であることを念頭に置かなければなりません。設計エンジニアは、配線幅、間隔、パッドサイズ、ビア径など、メーカーの詳細な対応能力を十分に把握しておく必要があります。さらに、PCBの種類、材料、スルーホール構造、電力要件といったあらゆる条件を考慮しなければなりません。

ミル/エアロ製品の設計においては、エンジニアはMIL規格に準拠する必要があります。その他の品質規格も参考として適用することができます。例えば、IPC規格は、その検査項目および品質基準として使用することができます。

現在、人々は高速伝送用の基板材料を好む傾向があり、その性能パラメータの変動範囲は非常に広くなっています。より複雑な電子製品の構造においては、基板サプライヤーが提供するデータシートは、ある種類の基板材料が他の種類より優れていることを示すにとどまります。それでもなお、PCB メーカーの経験は決して過小評価すべきではありません。なぜなら、ある程度まで、彼らは実際の状況に即して基板材料の性能を正確に把握しているからです。例えば、PCB 設計者が配線のインピーダンスを算出できたとしても、製造方法の違いによって、実際のインピーダンスが設計要件と合わなくなる可能性があります。

構造は、不要なコストを回避したり、複雑な構造に起因するリスクを低減したりできるため、軍事・航空宇宙用PCBにおいても重要な役割を果たします。さらに、より複雑な軍事・航空宇宙用電子製品においては、その構造が製品の製造容易性にも影響を及ぼします。

歴史的に、軍事および航空宇宙向け電子製品においては、コストの問題が考慮されることはほとんどなかった。しかし、製品製造コストの増加が、製造プロセスにおけるリスク低減に実際に寄与し、結果として十分に価値のあるものであることは認めざるを得ない。PCB導入の手順においては、研究開発期間を延長し、製造手配の前にデータの完全性を確認することで、リスクを低減することができる。

Mi/航空宇宙用途向け厚銅/ヘビーカッパーPCB

・定義

高電力を伴う軍事/航空電子製品は、PCB に新たな要求をもたらし、それが … の創出を引き起こした厚銅/ヘビーカッパー基板あるいはエクストリーム銅基板です。ヘビーカッパーPCBとは、導体の銅箔厚さが 137.2μm から 686μm の範囲にあるプリント基板を指し、一方、銅箔厚さが 686μm を超える、あるいは 6860μm に達するプリント基板はエクストリーム銅PCBと呼ばれます。

ヘビーカッパーPCBの構造上の利点には、次のようなものがあります。

a. 基板の耐ストレス性能が強化され、熱ストレスに耐えることができる

b. PCBの電流容量を強化すること;

c. 放熱フィンを取り付けることなく、PCB の放熱能力を向上させることができること。

d. 層間およびスルーホール間の積層構造の機械的強度を高めること。

e. 基板上に配置された高出力の平面トランスに適用可能。

コインには常に表と裏があります。これらの利点とは別に、ヘビーカッパーPCBにはいくつかの欠点も存在します。ヘビーカッパーPCBの構造に関する両面の側面を把握しておくことは、潜在的な機能や用途をどのように活用すべきかを明確に理解するうえで重要です。

・ヘビーカッパーPCBの製造

類似して標準FR4基板ヘビーカッパーPCBは、高速めっきや偏差エッチングなどの特殊なエッチングおよびめっき技術が適用される点を除き、同じ製造方法を特徴としています。過去には、エッチングのみでヘビーカッパーPCBを製造しようとした時期もありました。この方法で製造された一部の回路基板は、エッジラインの不均一さやマージン部の過度なエッチングにより、スクラップとなってしまいました。それを回避するために、後に高度なめっきおよびエッチング技術が適用され、直線的なエッジと最適なマージンエッチングが実現されるようになりました。

厚銅PCBへのめっきにより、PCB製造業者はめっきスルーホール壁およびスルーホール壁の両方を厚くすることができ、その利点には次のようなものがあります。

a. レイヤー数の縮小;

b. インピーダンス分布の低減;

c. 包装の最小化;

d. 製造コストの低減

ヘビーカッパーPCBは、通常の基板にシームレスに接合することができます。回路基板上の配線幅や最小間隔、および許容範囲内の寸法や製造能力に関しては、本格的な製造に入る前に、設計エンジニアとメーカーとの協議によって決定する必要があります。

・許容電流容量と温度上昇

ヘビーカッパーPCBはどれくらいの電流を流すことができるのか? この問題は通常、電子設計エンジニアに依存します。ここには、銅箔の厚さと幅、およびヘビーカッパーPCBが耐えることのできる最大温度上昇の判定が含まれます。 ヘビーカッパーPCBが動作中に発生する熱は電流と密接に関係しているため、このような問いが生じます。

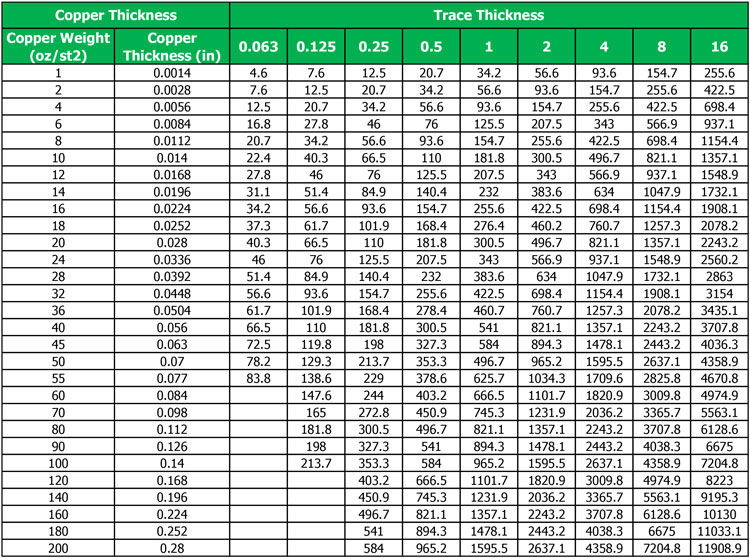

電流が配線を流れるとき、動作中の消費電力は元の電力の 12% となり、その失われた電力は局所的に遷移熱を発生させ、熱伝導によって周囲へ放散される。ヘビーカッパーPCB上の配線が耐えうる最大電流を求める必要があり、温度上昇とそれに対応する印加電流を判断する方法を見出さなければならない。IPC-2221A のガイドラインによれば、外層配線の許容電流容量を示す式が利用可能である。私= 0.048 xDT0.44xWxTh0.725。

この式では私現在の電流を指します(単位:A);DT温度上昇を指します(単位:℃);W線幅を示します(単位:μin)。Thトレースの厚さを指します(単位:μin)。内部トレースの許容電流容量は、外部トレースの50%です。

式に従い、表1は、さまざまな断面積における30℃での許容電流を示す電流容量をまとめたものである。

表1 固定配線幅における許容電流(A)(温度上昇30°C)

さまざまな性能を持つ基板材料が利用可能でPCBメーカーおよび設計者に対して、動作温度130°Cの一般的なFR-4エポキシ樹脂基板材料から高Tg基板材料に至るまで幅広く対応している。現在までに、完成したPCB製品の耐熱品質を評価するための一連の方法が開発されている。銅と基板材料との熱膨張率の違いにより、その間には「駆動力」、すなわち亀裂の発生・集積・成長を引き起こしうる熱応力が生じ、最終的にはPCBの故障を招く。

スルーホールの耐熱衝撃性能に関する循環試験では、基板上に32個直列のめっきスルーホールを1セットのサンプルとして設計し、熱衝撃試験後にそれらの状態を確認します。最初に故障しためっきスルーホールが、そのプリント基板が耐えうる熱ストレスとして判定されます。熱衝撃循環においてヘビーカッパーPCBを適用することで、故障を低減または排除することができます。

・熱放散解析

電子部品が動作する過程では、高い電力損失が熱として発生し、その熱は熱源(部品)から生成されて周囲へ放散されなければなりません。そうでなければ、部品は過熱し、場合によっては故障に至ることもあります。しかし、ヘビーカッパーPCBは、他の種類の回路基板よりもはるかに効果的に熱を放散できるため、基板の故障率を大幅に低減することができます。

放熱を容易にするために、熱伝導、放射、または対流によって熱を空気中へ逃がす冷却フィンが求められる。通常、冷却フィンの熱源の反対側は、スルーホールの銅めっきによって銅箔エリアに接続されている。

一般的に、通常の放熱フィンは、熱伝導によって PCB 上の銅箔エリアと接続されています。リベットやネジを用いて接続する場合もあります。ほとんどの放熱フィンは、銅またはアルミニウムで作られています。

したがって、PCB 製造の際に放熱フィンを組み込むことは非常に重要であり、これはヘビーカッパー PCB によって実現できます。回路基板表面の銅層は電解めっきによって厚くすることができ、これにより基板表面の熱伝導特性が向上します。この方法のもう一つの利点は、サーマルスルーホールの銅めっき層を厚くでき、ヘビーカッパー PCB の熱抵抗を低減できる点にあります。

軍事および航空宇宙産業において大電力部品を搭載するためにヘビーカッパーPCBが使用されるようになってから長い時間が経っており、この種のヘビーカッパーPCBは近い将来、さまざまな産業分野で広く応用されるようになるでしょう。