自動車は純粋な機械構造から電子部品が関与する構造へと進化してきた。早くも1970年代には、電子部品を含む自動車の平均価値は約100ドルであったが、21世紀初頭にはst世紀にはこの値は1500ドルに達し、2013年には2000ドルまで上昇した。現在、世界の自動車電子機器市場は1500億ドルを超えており、その数値は2020年までに2400億ドルを上回ると見積もられている。

さらに、1910億ドルの時価総額を持つ自動車用電子システムは、2020年までに3144億ドルへと急増し、平均年複合成長率は7.3%に達すると見積もられている。ハイエンド車両には、最大で150個の電子制御ユニットが搭載されており、その大半はコックピット内部のセンサーとプロセッサである。ある報告によれば、電子製品の実際の価値の65%は、動力システム、車体およびシャシーにあり、その多くはデジタル電源に関係しているという。電気自動車における電子部品の価値比率は70%を超える見込みである。

電子機器を搭載した自動車は必ず適用されます電気回路基板2014年には、世界の自動車用PCB市場は46億ドルを占めており、この数値は2020年までに70億ドルを超えると見込まれている。

自動車システムの応用は自動車の性能を向上させることであり、これまでのところ次の3つの側面で示されている。

a. 環境改善燃料節約と排出ガス削減を指し、つまりガソリン、天然ガス、バイオ燃料からハイブリッド動力や純電気への移行プロセスのことである。電気自動車は主要な発展動向となっている。

b. セキュリティの向上エアバッグからレーダー監視、ステレオカメラ、夜間赤外線監視、自動衝突回避および自動運転に至るまで、交通事故の削減を指す。自動運転車は3年以内に商業化されると見込まれている。

c. 便利さと快適さオーディオ専用のものから自動車、映像、エアコン、さらにはコンピュータ、モバイル通信、インターネット、ナビゲーション、電子料金収受システムに至るまで多岐にわたり、いずれもより便利でユーザーフレンドリーであることが求められている。

自動車用PCBの基本要件

•品質保証要件

自動車用PCBメーカーは、ISO9001の規制に準拠しなければなりません。PCBCartISO9001:2008品質マネジメントシステムに完全に準拠しており、製造および組立において最も厳格な基準を順守することを約束します。

自動車製品にはそれぞれ特有の性質があります。1994年、フォード、GM、クライスラーは共同で自動車業界の品質管理システムであるQS9000を制定しました。21世紀初頭にst世紀の自動車産業において、ISO9001規格に適合した新しい品質管理システムであるISO/TS16949が発表された。

ISO/TS16949 は、世界の自動車産業における一連の技術規格です。ISO9001 を基盤とし、自動車産業特有の要求事項を追加することで、自動車部品サプライチェーンで発生しがちな欠陥の予防、品質のばらつきおよびムダの低減に、より重点を置いています。ISO/TS16949 を導入する際には、特に以下の 5 つの主要なコアツールに注意を払う必要があります。すなわち、量産開始前または変更後に製品が顧客の承認を受けなければならないことを規定する PPAP(Production Part Approval Process:生産部品承認プロセス)、生産前に品質計画および事前の品質分析が存在しなければならないことを規定する APQP(Advanced Product Quality Planning:先行製品品質計画)、製品の潜在的な故障を分析し、その予防策を立案する FMEA(Failure Mode and Effects Analysis:故障モード影響解析)、測定結果のばらつきを必ず分析して測定の信頼性を確認する MSA(Measurement System Analysis:測定システム解析)、統計的手法の適用により生産プロセスおよび製品品質の変動を把握する SPC(Statistical Process Control:統計的工程管理)です。したがって、PCB メーカーが自動車用電子機器市場に参入するための第一歩は、TS16949 認証を取得することにあります。

•性能の基本要件

a. 高い信頼性

自動車の信頼性は主に「寿命」と「環境耐性」の二つの側面から成り立っています。前者は、寿命の範囲内で正常な動作が保証されることを指し、後者は、環境が変化してもPCBの機能が変わらないことを指します。

1990年代における自動車の平均寿命は8~10年の範囲であり、現在では10~12年の範囲となっている。これは、自動車用電子システムとPCBの両方もこの範囲内に収まるべきであることを意味している。

自動車は使用過程において、極寒の冬から暑い夏まで、日光から雨まで、さらには自らの走行による温度上昇に起因する環境変化に至るまで、気候変化に耐えなければなりません。言い換えれば、自動車用電子システムおよびPCBは、温度、湿度、雨、酸性霧、振動、電磁干渉、電流サージなど、複数の環境的課題に耐える必要があります。さらに、PCBは自動車内部に実装されるため、主に温度と湿度の影響を受けます。

b. 軽量かつ小型

自動車の軽量化と小型化は省エネルギーに有益である。軽量化は各部品の重量削減によってもたらされる。例えば、一部の金属部品はエンジニアリングプラスチック部品に置き換えられている。さらに、自動車用電子機器とPCBの両方を小型化する必要がある。例えば、自動車に用いられるECU(Electronic Control Unit)の体積は約1200cmであった。32000年の初めに、それが300cm未満である間34分の1に減少しました。さらに、スターティングピストルは、ワイヤーで接続された機械式の銃から、フレキシブルワイヤーで接続され内部にPCBを備えた電子式の銃へと変化し、体積および重量の面で10分の1以上に減少しました。

PCB の軽量化および小型化は、高密度化、面積の縮小、薄型化、多層化に由来する。

自動車用PCBの性能特性

•複数の種類の自動車用PCB

自動車は機械装置と電子機器を組み合わせたものである。現代の自動車技術は、手作業による内装部品や先進的なGPSのように、従来の技術と発展し続ける科学技術を統合している。現代の自動車には、さまざまな位置に異なる機能を持つ電子機器が搭載されており、これらの異なる機能は、さまざまな種類のPCBから生み出されている。

基板材料に基づき、自動車用PCBは大きく無機セラミック系PCBと有機樹脂系PCBの2つに分類される。セラミック系PCBは高い耐熱性と優れた寸法安定性を備えており、高温のモーターシステムに直接適用される。しかし、セラミックの加工性が悪く、コストが高いという特徴がある。現在では、樹脂基板材料の耐熱性向上に伴い、樹脂系PCBが広く自動車に用いられており、性能の異なる基板材料が部位ごとに使い分けられている。

一般的に言えば、フレキシブルPCB剛性PCBは、車両の速度や走行距離を示す一般的なメーターやエアコン機器に使用されています。自動車内の音声・映像エンターテインメント機器には、二層または多層PCBおよびフレックスPCBが使用されています。通信および無線測位機器やセキュリティ制御機器には、多層PCBが使用されます。HDIプリント基板フレックスPCBが適用されます。自動車のモーター制御システムや動力伝達制御システムに関しては、次のような特殊基板を適用する必要がありますメタルベースPCBおよびフレックスリジッド基板。自動車の小型化に対しては、部品内蔵基板が適用されている。例えば、マイクロプロセッサチップはパワーコントローラに用いられ、パワーコントローラ基板に直接内蔵されている。別の例として、部品内蔵基板は、自動バックシステムのナビゲーション装置やステレオイメージング装置にも使用されている。

•異なる位置におけるPCBの信頼性要件の違い

自動車は公共の安全に関わる高信頼性製品カテゴリに属するため、自動車用PCBは、寸法やサイズ、機械的および電気的性能といった通常の要件に加えて、いくつかの信頼性試験に合格しなければなりません。

a. 熱サイクル試験(TCT)

自動車のさまざまな搭載位置に応じて分類された5つのグレードに基づき、PCB の熱サイクル温度を以下の表1にまとめる。

|

ポジション

|

グレード

|

低温

|

高温

|

| コックピット内 |

A |

-40℃ |

85°C |

| 下のベースシールド |

B |

-40℃ |

125℃ |

| モーター |

C |

-40℃ |

145℃ |

| 駆動媒体 |

D |

-40℃ |

155℃ |

| インナーモーター |

E |

-40℃ |

165℃ |

b. 熱衝撃試験

自動車用PCBは高温環境でより多く使用されており、これは特に…厚銅PCB外部からの熱と自ら発生する熱の両方に対処しなければなりません。その結果、自動車用PCBにはより高い耐熱性が求められます。

c. 温度・湿度バイアス(THB)試験

自動車用PCBは、雨天や高湿度環境を含む複数の環境下にさらされるため、THB試験を実施することが非常に重要です。試験条件には、温度(85°C)、湿度(85%RH)、およびバイアス(DC 24V、50V、250V または 500V)が含まれます。

THB試験では、プリント基板(PCB)のCAFマイグレーションを考慮する必要があります。CAFは通常、隣接するビア同士、ビアと配線、隣接する配線同士、あるいは隣接する層間で発生し、絶縁の低下や短絡を引き起こします。対応する絶縁抵抗は、ビア、配線および層間の距離に依存します。

自動車用PCBの製造特性

•高周波基板

自動車の衝突耐性/予測ブレーキ安全システムは、軍事用レーダー装置としての役割を果たします。自動車用PCBはマイクロ波の高周波信号を伝送する役割を担っているため、低誘電損失の基板を適用する必要があり、一般的な基板材料としてはPTFEが用いられます。異なる点はFR4材質PTFE または同様の高周波基板材料は、穴あけ加工の際に特別なドリル回転速度と送り速度を必要とします。

•厚銅PCB

自動車用エレクトロニクスは、高密度・高出力であることから、より多くの熱エネルギーを発生させます。また、ハイブリッドパワーや電動モーターは、より高度な電力伝送システムとより多くの電子機能を必要とする傾向があり、その結果、放熱性能および大電流への要求が一層高まっています。

厚銅の二層基板は比較的容易に製造できますが、厚銅の多層基板を製造するのははるかに困難です。重要なポイントは、厚銅パターンのエッチングと厚みの空隙充填にあります。

厚銅多層PCBの内層配線はすべて厚銅であるため、パターン転写に用いる感光性ドライフィルムも比較的厚くなり、非常に高いエッチング耐性が求められる。厚銅パターンのエッチング時間は長くなり、厚銅配線を完全に形成するためには、エッチング装置および技術条件を最良の状態に保つ必要がある。外層の厚銅配線製造に関しては、まず比較的厚い銅箔と積層し、その上にパターンめっきで厚銅層を形成する方法を組み合わせ、その後にレジスト剥離エッチングを行うことができる。パターンめっき用の防めっきドライフィルムも同様に比較的厚い。

厚銅多層PCBの内層導体と絶縁基材との間には表面差が比較的大きく、通常の多層板の積層では、発生した空隙に樹脂を完全に充填することができません。この問題を解決するためには、できるだけ樹脂含有量の多い薄いプリプレグを使用する必要があります。一部の多層PCBでは内層配線の銅厚が不均一であり、厚銅差が大きい領域と小さい領域とで異なるプリプレグを適用することができます。

•コンポーネントの埋め込み

部品内蔵プリント配線板(PCB)は、実装密度を高め、部品サイズを小型化するために携帯電話に大量に用いられており、これは他の電子機器にも採用されている。したがって、部品内蔵プリント配線板は自動車用電子機器にも適用されている。

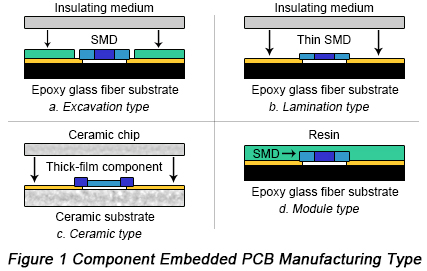

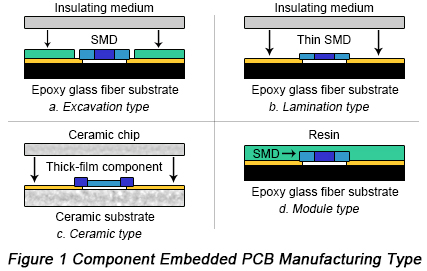

部品の埋め込み方法の違いに応じて、部品内蔵PCBには数多くの製造方法があります。自動車用電子機器向けの部品内蔵PCBには、主に図1に示す4つの製造方法があります。

これらの製造タイプの中で、掘削タイプ(図1のタイプa)は、まず掘削を行い、その後リフローまたは導電性ペーストによるSMD実装を行う手順に従う。積層タイプ(図1のタイプb)は、リフローによる内層回路上への薄型SMD実装、または薄型部品の製造を指す。セラミックタイプ(図1のタイプc)は、セラミック基板上に印刷された厚膜部品を指す。モジュールタイプ(図1のタイプd)は、リフローによるSMD実装と樹脂封止の手順に従う。モジュールタイプの部品内蔵PCBは、比較的高い信頼性を有し、耐熱性、耐湿性および耐振動性といった自動車用途の要求により適している。

•HDI技術

自動車用電子機器の主要な機能の一つはエンターテインメントと通信であり、その中でもスマートフォンやタブレットPCにはHDI基板が必要とされます。したがって、マイクロビアのドリル加工およびめっき、ラミネーション位置合わせといったHDI基板に含まれる技術が、自動車用PCB製造に応用されています。

これまで、自動車技術の急速な変化と自動車用電子機能の継続的な高度化に伴い、PCB の用途はますます多様化していきます。エンジニアや PCB メーカーにとっては、より高い自動車分野の要求に応えられるよう、新しい技術や新しい内容に注目することが不可欠です。世界有数の PCB メーカーの一つとして、PCBCart は高密度かつ創造性に富んだ自動車用 PCB を提供する準備が完全に整っており、自動車産業の発展に貢献していきます。