現代電子製品の開発動向に従い、新たに開発された電子製品の主な進歩の傾向は、小型化、3D実装、および高信頼性である。電子機器市場の拡大により、世界中のPCBは規模と技術の両面で絶えず高度化している。その結果、PCB(プリント配線板)メーカーは、上述の開発動向に適合する数多くの技術の開拓に努めてきた。環境および用途上の制約により、フレキシブルPCB設計が登場し、さらに電子製品のはんだ付け性と3D実装能力を確保するために、フレックスリジッドPCB生まれた。

リジッドフレックスPCBの製造技術は、技術の発展と製品の高度化に伴い、常にアップグレードされ続けている。フレックスリジッドPCBの主要な製造技術に関して言えば、ウィンドウ加工は間違いなく中核と見なされている。本稿では、フレックスリジッドPCBの先進的なウィンドウ加工技術として、開口方法、銅箔エッチング方法、充填方法、正負の深さ制御方法、レーザー切断方法、および耐熱接着剤方式について紹介する。

窓の開け方

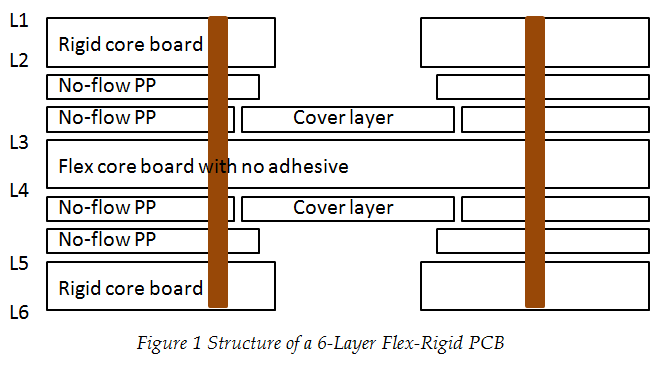

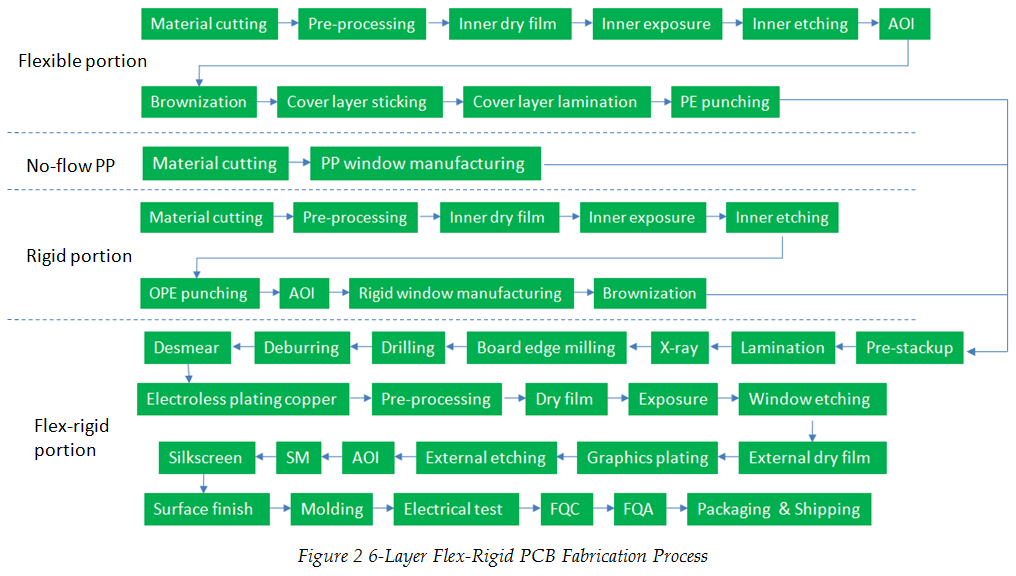

開口方式とは、コア基板構造を有するリジッドフレックスPCBにおいて、機械的なルーター加工または金型打ち抜きを利用して、フレキシブル部のリジッドコアおよびノーフロープリプレグを除去し、その後の積層工程によってリジッドフレックスPCBを形成するプロセスを指します。ここでは、6層リジッドフレックスPCBを例として、開口方式の技術およびその製造プロセスについて説明します。

・ボード構成

・製造プロセス

・主要技術分析

a. カバー層コーティング

局所コーティングおよび全体コーティングの後にブラインドビアに対して断面解析を実施した結果、局所コーティング技術は、熱的影響による層間剥離や導電不良の問題を解消できることが確認され、それにより製品信頼性の向上が期待できる。

b. フレキシブル部のPE打ち抜き

カバーレイヤーのラミネーション中にフレキシブル基板サイズが変化するため、層間位置合わせを改善するには、カバーレイヤーの製造後にPEパンチングを実施する必要があります。

c. ノーフローPP窓製造

IPC-TM-650 の試験原理に基づき、実際の積層プロセスを考慮することで、ノーフロー PP 接着剤のあふれ量を、メーカーの違いや枚数の違いに応じて評価することができます。顧客の元のウィンドウに補償設計を行った後、フレックスリジッド PCB の界面における平坦性を確保することができます。

d. 剛性部での窓の製造

フレキシブル部と互換性のあるリジッドコアを除去するには、機械的なミリングまたは金型によるパンチングを使用する必要があります。大量生産には金型パンチングの方が適しており、中・小ロット生産には機械的ミリングが適しています。

銅箔エッチング方法

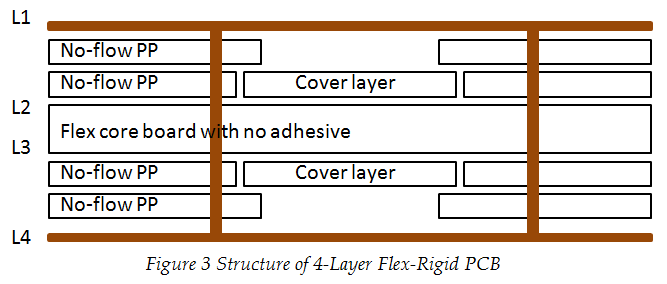

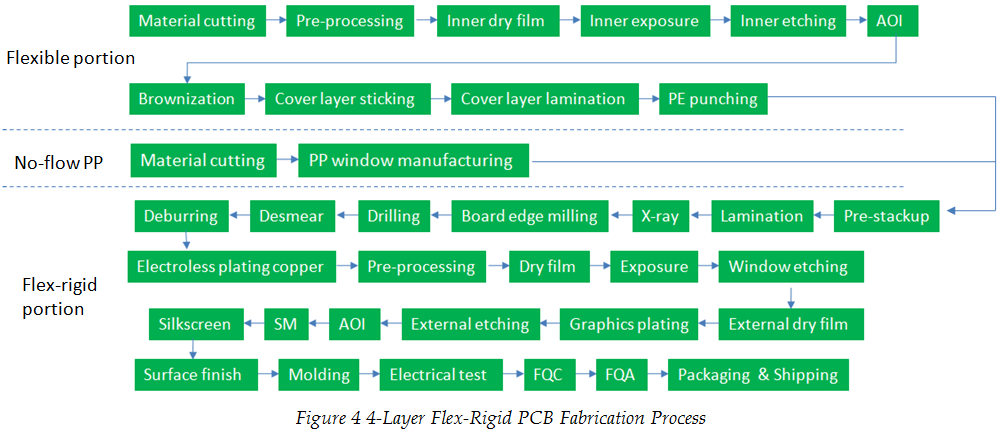

銅箔エッチング法とは、銅箔構造を有するリジッドフレックスPCBにおいて、溶液を利用してフレキシブル部のウィンドウを露出させるプロセスを指します。銅箔エッチング法に関しては、4層リジッドフレックスPCBを例として用い、その銅箔エッチング技術および製造プロセスについて説明します。

・ボード構成

• 製造プロセス

・主要技術分析

a. ラミネーション

異なる材料の線膨張係数(CTE)に基づき、特殊な積層レイアウト構造を採用することで、積層時にPCB外層の銅箔が均一な引張応力を受けるようにし、PPの不良な接着充填、銅箔のしわや損傷、基板表面の平坦度不良などの問題を解消します。

b. ウィンドウエッチング

ネガティブエッチングは、銅めっき基板での通電が完了した後に行われ、フレキシブル部の銅箔をエッチングで除去して、フレキシブル基板を露出させる必要があります。

充填方法

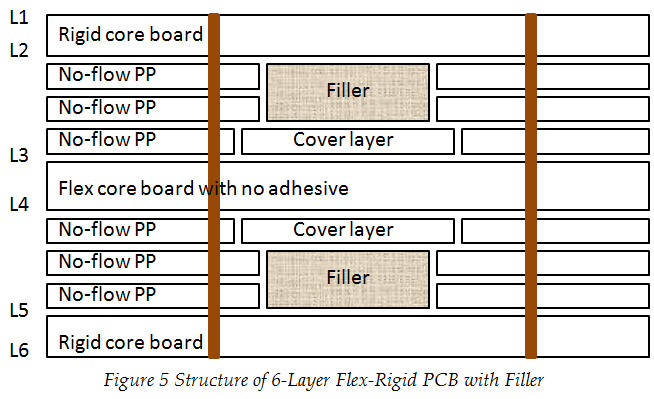

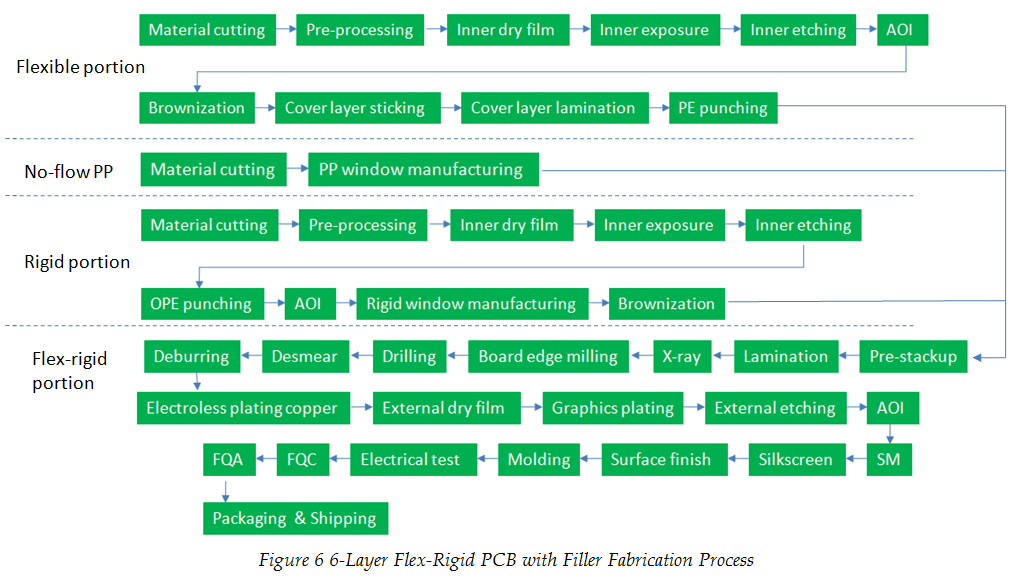

充填方法とは、フレックスリジッドPCBのウィンドウ部にフィラーを充填し、その後ブラインドミリングによってフィラーおよび表面部分を除去する工程を指します。充填方法については、6層フレックスリジッドPCBを例として用い、その充填技術および製造プロセスを説明します。

・取締役会の構成

• 製造プロセス

・主要技術分析

a. プリスタックアップ

スタックアップの過程で、中空ウィンドウ内にフィラーを配置し、次の要件を満たすこと。

① フィラーは柔らかく、表面が滑らかでなければならない。

② 充填材は高温耐性を有し、その熱膨張係数(CTE)は基板材料と同等かそれ以下でなければならない。

③ 充填材の形状は、高い安定性を有する窓と同一でなければならない。

④ 充填材の厚さは、充填物と同等でなければならない。

b. 成形

フレックスリジッドPCBにおける非接続部のウィンドウは、機械的ミリングによって形成され、接続部のウィンドウは機械的な深さ制御加工によって形成される。フィラーが取り除かれると、フレキシブル領域が即座に露出する。

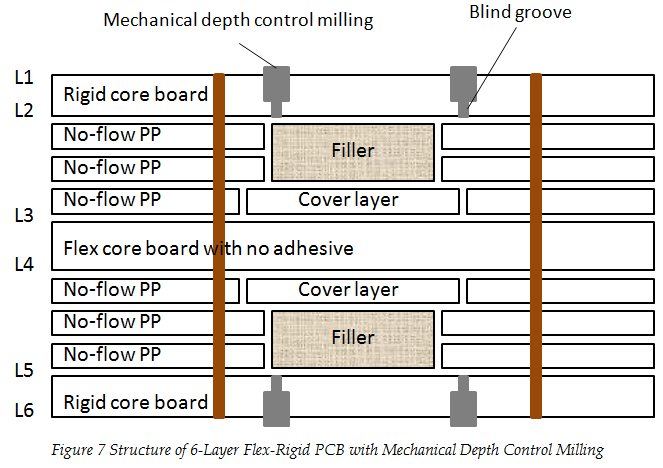

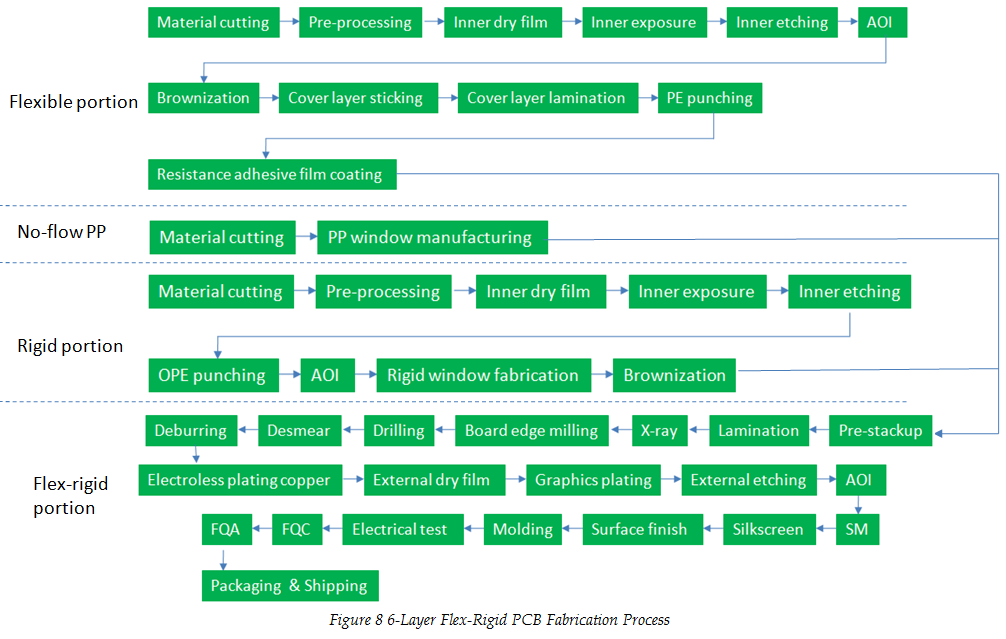

正および負の深度制御方法

正負深さ制御方式とは、フレキシブル基板に隣接するリジッド基板上に、あらかじめブラインド溝を形成しておくプロセスを指します。積層およびラミネーション後、成形時に機械的な深さ制御方式を用いてこのブラインド溝と組み合わせます。その後、ウィンドウ位置のリジッド基板を除去してフレキシブル部を露出させます。正負深さ制御方式については、6層フレックスリジッドPCBを例として、正負深さ制御方式の技術およびその製造プロセスを説明します。

・ボード構成

• 製造プロセス

・主要技術分析

a. リジッド基板用ブラインド溝加工

リジッドブラインド溝の深さは通常、リジッドコア基板の厚さの 1/3 から 2/3 の範囲に制御され、フレキシブル基板を損傷しないよう、実際の機械的な深さ制御能力の範囲を超えてはならない。ブラインド溝は、以下の方法で製造することができる。

① 機械加工によるブラインド溝。ブラインド溝は、数値制御フライス盤を用いて加工される。

② X線によるブラインド溝。接続孔内にブラインド溝を形成するために、二酸化炭素X線装置を使用する。

③ レーザー切断によるブラインド溝。ブラインド溝は、UVレーザー切断機を用いて加工される。

④ Vカットブラインド溝。Vカットブラインド溝は、Vカット機を用いて製造されます。

本稿では、フレックスリジッドPCB製造の主要技術、すなわちウィンドウ加工と、さまざまなタイプのリジッドフレックスPCBに適用される異なる手法について紹介します。これらすべての手法を組み合わせて用いることで、フレックスリジッドPCBの高い信頼性と優れた性能に寄与することができます。

中国のプロフェッショナルなフレックスリジッドPCB製造ソリューションプロバイダーであるPCBCartにお問い合わせください