予備段階現在では、基板表面に一切の部品が実装されていない基板は、ベアボードと呼ばれています。40年以上前にはソルダーマスクが存在せず、銅配線は空気中に露出していました。言い換えれば、この種の完成したPCBは、実際には露出したベアボードなのです。この段階では、部品はリード挿入はんだ付けによってPCBに実装されていました。PCBのパッドは銅の表面であり、ロジンコア入りのはんだ線が、はんだごてによってはんだ付けされるために使用されます。その後、回路とはんだ付けパッドを保護するために、フラックスがPCB全体の表面に塗布され、その塗布方法は主にロジンおよび樹脂系フラックスのスプレーによるものでした。もちろん、化学的な銀めっきが施されることもありました。

初級段階1970年代以降、PCBはフラックスに依存して回路を保護し、パッド上の表面処理によって銅の酸化を防ぐパッシベーション処理が適用され、銅表面の酸化を防止することを目的としていた。しかし、はんだ付け性は、組立工程における二度目のフラックス塗布によって保証されていた。その後、化学金メッキ、化学スズメッキ、電解はんだメッキ、ホットソルダーレベリング(溶融スズはんだ処理)など、他の種類の表面処理が登場し、高信頼性を要求される一部の製品では、電解ニッケルメッキおよび電解金メッキが採用された。

成熟段階1980年代初頭、電解はんだめっきおよびホットメルトはんだ付けの代替として HASL の適用が始まった。同時に、OSP が導入され、銅表面の酸化を防止するパッシベーション処理およびロジン塗布によるフラックス処理の代替となった。1990年代半ばには ENIG が普及し、ImAg と ImSn も同様に成熟した。

改善段階. 21の到来st世紀に入り、プリント基板(PCB)の発展に伴い、表面仕上げに対する新たな要求が生じている。RoHS規制に準拠し、実施するために鉛フリーPCB組立電気めっきされたスズ・鉛合金は完全に排除されなければならず、鉛を含むHASLは、鉛フリーHASLやその他の種類の表面処理に置き換えられることで、ますます使用が減少している。PCBが高密度かつ微細ピッチへと発展するにつれ、パッドのスペースは微細で、かつ表面処理は平滑でなければならず、マイクロマウンティング部品のはんだ付け実装やチップ金属配線の実装に対応する必要があるため、鉛フリーHASLの適用も減少しつつある。既存のOSPおよびENIGの性能も向上しており、ENEPIGが広く普及している。PCBの高密度・高周波化の要求により、新たなニッケルフリーコーティングが登場している。

これまで、PCB のアプリケーション市場の多様化により、表面処理に対する要求も多様化してきました。適切な表面処理方式とその要求は、用途に応じて選定する必要があります。

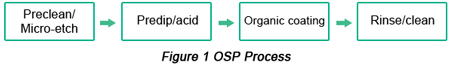

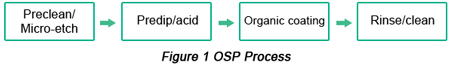

•OSP

OSP有機はんだ付け性保存剤(Organic Solderability Preservative)の略であり、化学的な方法によって銅素地表面に形成される薄い皮膜を指します。この皮膜は、耐酸化性、耐熱衝撃性および防ぬれ性を備えており、電子産業におけるSMTの発展要求により適したものとなっています。

OSP の主成分は、アルキルベンゾイミダゾール、BTA(ベンゾトリアゾール)、ベンゾイミダゾールなどの複素環窒素を含む有機物質である。クリーンな銅表面の PCB パッドおよびスルーホールビア上に、有機皮膜が錯形成および架橋反応を通じてコーティングされる。OSP 溶液の主要成分は、加熱による色調変化状態や皮膜の分解温度から示されるように、PCB のはんだ付け性および耐熱性を決定し、これは表面実装のはんだ付け性能にとって極めて重要である。

OSP膜の厚さは0.2μmから0.5μmの範囲で、厚すぎても薄すぎてもいけません。薄すぎると銅表面の酸化を防止できず、逆に厚すぎると実装工程においてフラックスが銅表面上のOSP皮膜を完全に溶解できず、不良なはんだ付けを引き起こします。

OSP の役割は、銅表面の酸化を防ぐために湿気を遮断し、高温に耐えて活性状態を維持するとともに、フラックスによって容易に溶解して優れたはんだ付け性を保つことです。さらに、物理的コーティングとは異なり、OSP は選択性に非常に優れているため、ソルダーレジスト、カーボン膜、金面などには汚染物質が生成されません。

以下は、OSP表面処理の利点です。

1). SMTおよび微細配線間隔のPCBに適しています。

2). 銅表面の酸化を防止でき、繰り返しの熱衝撃に耐え、複数のはんだに対応可能で、はんだ付けが容易であること。

3). PCBの平滑性に有益である。

4). 環境に優しい;

5). 低コストに貢献する

もちろん、OSPフィルムは非常に薄いため傷つきやすく、一度フィルムが破損するとはんだ付け性が保証されなくなるため、エンジニアは細心の注意を払う必要があります。さらに、表面処理としてOSPを適用したPCBは、腐食性ガスのない乾燥した室温環境(通常15°C~25°C、湿度60%以下)で保管しなければなりません。加えて、保管期間は3か月を超えてはなりません。

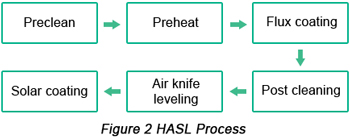

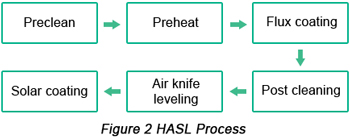

•HASL

HASL は Hot Air Solder Leveling(ホットエアソルダーレベリング)の略であり、PCB を溶融はんだ槽に浸し、その後、過剰なはんだを高温のエアで PCB 表面やメタライズドスルーホールから吹き飛ばすことで、滑らかで均一かつ光沢のあるはんだコーティングを得る方法を指します。フラックスを塗布したベア銅の PCB に対するユーザーの要求が高まるにつれ、HASL は急速に発展しています。

HASL後、基板は次の要件を満たさなければなりません。

1). すべてのはんだコーティング層は、結節や銅の露出といった欠陥がなく、滑らかで均一かつ光沢がある状態でなければなりません。さらに、ソルダーレジストには気泡、剥離、変色があってはならず、ソルダーレジスト下の銅は酸化したり変色したりしてはなりません。PCB 表面およびビア内部には異物があってはならず、はんだ付けされた錫も存在してはなりません。

2). はんだ付け錫層の厚さは、全面を覆うはんだ付け錫層およびはんだ付け性を原則として、3μm~8μm の範囲でなければならない。

3). 従来の鉛を含むはんだ付け用スズ層は次第に廃止されつつあり、代わってスズを主体とし、ごく微量の銅またはニッケルを添加した鉛フリーはんだが用いられている。重要なのは、はんだ付け性を維持することである。鉛フリーはんだの融点は、鉛入りはんだよりも約30℃高いため、基板材料の耐熱性および基板上のスルーホールビアの信頼性が課題となる。

HASL の本質的な利点は、はんだ付け性にあります。この種のはんだメッキは、実装に用いるはんだと基本的に同じであり、はんだ付け時に相互に溶融することで一体化します。

しかし、HASL には明らかな欠点もあり、コーティングの平滑性が悪く、さらに温度が非常に高いため、PCB の性能に影響を及ぼします。高密度回路設計が進むにつれ、微小部品の実装には平滑な表面が求められ、それが得られない場合、接続信頼性が低下します。さらに、高密度の PCB は非常に薄く設計されているため、高温の溶融材料へのディップに耐えられません。したがって、HASL の適用は困難な状況にあります。

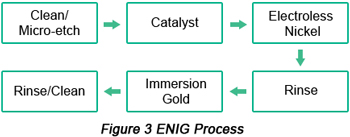

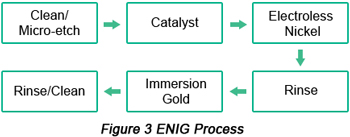

•エニグ

ENIG は Electroless Nickel and Immersion Gold(無電解ニッケル/浸金)の略称であり、PCB の銅表面に対して、まずニッケル層を、その後に金層を化学めっきによって析出させることを指します。化学ニッケル層および金層は、優れた分散性、はんだ付け性、ワイヤボンディング特性、実装時のはんだ付け性能、さらに各種フラックスとの高い互換性といった利点から、広く用いられています。OSP や HASL と比較して、ENIG ははんだ付け性、接続性、配線、放熱といった機能を備え、複数の実装要件に対応することが可能です。さらに、基板表面および SMD パッドはいずれも平滑であり、微細配線にも適しています。

化学ニッケルめっき層は実際にはリンを含有するNi-P合金であり、そのリン含有量は7%から9%の範囲にある。溶液中のpH値および安定剤は、めっき層中のリン含有量を決定するうえで重要な役割を果たすため、pH値を約5.1に制御する必要がある。ニッケル層の厚さは3μm以上とすることが求められ、これがENIGの信頼性を左右する。

ニッケル表面上の置換金めっきは、実際には置換反応である。原理的には、ニッケル表面が銅で完全に覆われると、金の析出は停止する。しかし、金層表面に多数のピンホールが存在する結果、複数のピンホールを有する金の下のニッケルは依然として溶解し続け、金は速度を次第に低下させながらも、停止するまでニッケル上に析出し続ける。置換金めっき層の厚さは 0.03μm から 0.1μm の範囲である。銅はニッケル層を酸化および浸出から保護する役割のみを果たす。しかし、銅の厚さは過度に大きくしてはならず、そうでなければ、脆性および信頼性の低下という点で破綻が生じる。

ENIGは、技術担当者を必要とせず、操作が簡単です。しかし、はんだ付けの工程でブラックパッドが発生する可能性があり、信頼性の問題につながります。ブラックパッドが起こる原因は、浸金が置換反応であり、ニッケル層が金溶液によって部分的に溶解・侵食されることにあります。その結果、ニッケル層と金層の間に金属化合物が生成され、この層が汚染されます。PCBの保管期間が長くなると、加熱の影響で金層の色が変化したり、ブラックパッドが発生したりします。

ニッケル層の腐食の結果としてブラックパッドが発生するため、ニッケル腐食を低減するにはリン含有量の管理が重要となる。さらに、ニッケル腐食を抑制するためには、浸漬金めっき液中の金含有量も管理しなければならない。加えて、添加剤の変更や一部の操作パラメータの調整も、ブラックパッドの低減に有効である。

これまで、浸金液にはシアン化物が含まれていました。シアン化物は環境や人々の健康に大きな影響を及ぼす極めて有毒な物質であるため、その使用を減らすか、まったく使用しないことが推奨されています。

現在、ENIG は依然として重要な表面処理の一種であり、新しいニッケルめっき液が開発されています。この新しいめっき液は、溶液の安定性を効果的に制御し、ニッケル層の脆性を低減して、より高い柔軟性を実現することができます。新型の置換金めっき液の pH 値は中性に近づき、金含有量が大幅に減少しているため、コストと腐食が明らかに低減されます。

•ENEPIG

ENEPIG は、無電解ニッケル無電解パラジウム浸漬金(Electroless Nickel Electroless Palladium and Immersion Gold)の略称であり、ニッケル層と金層の間に安定した金属層であるパラジウムを介在させることで、ニッケル層と金層の間に金属化合物が生成されることを完全に防ぐことを目的としている。パラジウム層はニッケルの拡散と新たな化合物の生成を完全に阻止し、ENIG で発生するブラックパッドを効果的に回避する。

表面処理の一種である ENEPIG は、はんだ付け性、ワイヤボンディング性、平滑性、耐酸化性、耐熱性、長期信頼性など、他の各種表面処理の利点を統合しているため、業界では「多用途」な表面処理として認識されています。

ENEPIG を表面処理として適用する過程では、元のニッケルめっき無電解金めっきにパラジウムが追加されるため、既存の生産ラインにはパラジウムめっき槽が必要となります。その結果、コストを削減することができます。金属材料コストの観点から見ると、金層の厚みを減らすことで、ニッケル/パラジウム/金コーティングのコストは、ニッケル/金コーティングよりも低くなります。

部品実装後の信頼性を確保するためには、ENIG から ENEPIG への表面処理の移行が有益である。ENEPIG におけるパラジウム層の解析に基づくと、パラジウム層は純パラジウムと、硬度の異なるパラジウム‐リン合金から構成されていることが示される。したがって、ワイヤボンディングまたはめっきの要件に応じて、異なるパラジウム層を選択する必要がある。さらに、パラジウムの厚さは適切でなければならない。微量のパラジウムが存在すると銅‐錫化合物層の厚さが増加する一方で、パラジウムが多すぎるとパラジウム‐錫合金の脆性が増し、その結果としてはんだ付け強度が低下してしまう。

•ニッケル/金めっき

PCBにおける従来の技術として、ニッケル/金めっきは主に、PCB側面のプラグやスイッチ接点部の表面ニッケル/金めっきに用いられ、耐摩耗性および導電性の向上に寄与するほか、回路およびパッド表面のニッケル/金めっきに用いられ、銅層の保護およびめっきや配線接続の信頼性向上の役割を果たす。

ニッケル/金めっきの利点は、管理および品質保証の面でのシンプルさとして表れます。しかし、最大の欠点は、端子部とニッケル/金との間に所定のめっき接続を確保するためにテクニカルリードに依存しなければならないことです。テクニカルリードの追加および削除は作業量を増大させ、高密度のPCBには適していません。そのため、この種の表面処理は適用例が次第に少なくなっています。

•ImAg と ImSn

ImAg(浸銀)と ImSn(浸錫)は、いずれも従来からある技術です。開発当初は、安定性と信頼性が低かったため、ほとんど採用されませんでした。現在では、ImAg と ImSn の進歩と改良により、両方の表面処理は PCB において引き続き使用されています。言い換えれば、両技術はそれぞれの特性を活かしながら、継続的に改良され続けているのです。

a. イメージ

銀は優れた導電性を持つ良好な導体であり、銀の表面は平滑ではんだ付け性にも優れているため、信号伝送の完全性に有利である。しかし、銀は環境に対して非常に敏感であり、化学反応によって黄変しやすく、酸化膜が黒くなると、はんだ付け性は確実に影響を受ける。このような状況を避けるためには、一方で保管環境を改善し、保管期間を短縮する必要がある。他方で、銀層中に微量の有機物質を含有させることで、酸化を抑制する必要がある。

以下は、ImAg 表面仕上げの属性です。

1). 優れたはんだ付け性を持ち、比較的高いぬれ性があり、複数回のリフロー工程の要求を満たすことができます

2). ワイヤボンディングおよび圧接技術に適しています。

3). 均一な塗膜と高い表面平滑性により、微細スペースでの組立に適しています

4). 優れた導電性能と信頼性の高い接着性があります。

5). 低い動作温度で、薄い基板に適しています。

6). 比較的に低コストであること。

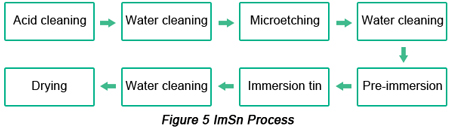

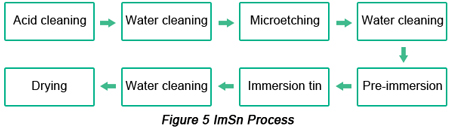

b. ImSn

はんだの主要成分として、錫めっきは表面が平滑で、優れたはんだ付け性を有している。ImSn の最大の欠点は、銅と錫の間の拡散に起因して錫ウィスカが発生し、PCB の信頼性に影響を及ぼし、その発展を妨げる点にある。しかし、錫に関する技術の成熟が進むにつれて、錫ウィスカの発生を抑制するための特殊な添加剤が開発されている。

製造工程において、錫表面は非常に酸化されやすいため黒くなりやすく、浸漬錫処理後の水洗の酸性度が高いと、酸化によって錫表面が黒変しやすくなります。さらに、搬送ローラー上の酸性溶液の汚染物も、酸化の結果として黒くなりやすい傾向があります。錫の膜厚は、錫濃度、酸性度、チオ尿素濃度および添加剤よりも、温度と強く相関しています。

以下は、ImSn 表面仕上げの属性です。

1). 優れた塗膜の平面性があります。

2). 均一な塗膜厚さの分布;

3). 無鉛

4). 複数回のはんだ付けに耐えることができること。

5). 低い動作温度

6). 比較的に低コストであること。

・新しい種類の表面仕上げ

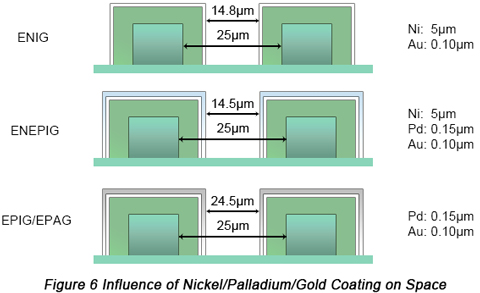

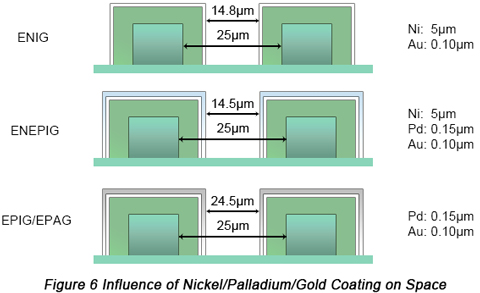

PCBが高密度・高性能化へと進む中で、従来の一部の表面処理では、すべての要求を満たすことができなくなっています。微細パターン配線を例に取ると、隣接する2つのパッド間のスペースが25μmである場合、従来のENIGまたはENEPIGを適用すると、そのスペースは約15μmまで減少します。縮小率が40%に達すると、回路精度および絶縁性に影響を及ぼします。これは以下の図に示すとおりです。

さらに、ニッケルは銅のおよそ3分の1程度という低い導電性を有しており、また強磁性を示すため、明らかに信号損失の増大を招きます。一方で、OSP、ImAg および ImSn は信号損失に明確な影響を及ぼしません。

ENIG および ENEPIG によって発生した問題に対応して、以下のような解決策があります。

a. EPIG または EPAG

ニッケル層が微細回路や高周波信号に悪影響を及ぼし、さらにニッケル自体がまったく不適切であるため、ENIGおよびENEPIGの欠点を解決する手段として薄膜ENEPIGが採用されています。化学パラジウム/金めっきが適用され、ENIGおよびENEPIGに取って代わります。ニッケルが関与しないことで、表面処理は非常に薄くなり、回路に変形が生じることはありません。さらに、高速信号伝送損失も低減されます。

ENIG のバリエーションとして EPIG(無電解パラジウム/浸漬金)があり、そのパラジウム層の厚さは 0.1μm、銅層の厚さは 0.1μm です。実験および試験の結果、EPIG は高い信頼性と拡張性を有すると結論づけられています。

もう一つのバリエーションとして、パラジウム層の厚さが0.15μm、銅が0.1μmであるEPAG(無電解パラジウム/自己触媒金)があり、金線および銅線のワイヤボンディングに適しています。EPAGの利点には、薄いコーティングによる高周波特性の向上、微細ピッチ回路への適用性、信頼性の高いはんだ付けまたはワイヤボンディング、そして工程およびコストの削減が含まれます。

b. 無電解ニッケル ImAg(Ni/Ag)

ImAg は低コストで優れたはんだ付け性を有する一方で、防食性能が低いため酸化されやすい傾向があります。その結果、Ni/Ag を導入することでいくつかの改良が行われました。ニッケルは導電性とはんだ付け性に優れ、さらに防食性能も備えています。

ENIG および ImAg と同様の技術を用いて、Ni/Ag は実用的な観点から開発されています。Ni/Ag は、パラジウムの膜厚が 2μm から 6μm の範囲であり、銀の膜厚は 0.1μm であることを特徴としています。

c. ハスレン

HASLEN は HASL と無電解ニッケルの組み合わせです。通常、ニッケルは空気にさらされると酸化するため、濡れ性やめっき性が悪くなります。そのため、DES をベースとした液体フラックスが開発されました。HASL と比較した場合、HASLEN の利点には次のようなものがあります。高い耐酸化信頼性によりほぼ無制限の寿命を実現できること、高温耐性による高い信頼性、ブラックパッドの回避、低コスト。

d. SENIG/OSP

電子パッケージは、PCB表面処理に多くの要求を引き起こしています。電子実装の小型化および鉛フリー化の傾向により、表面処理に対する要求はさらに高まり、これが SENIG/OSP が登場した理由となっています。この種の技術は、PCBパターンおよびソルダーレジストパターンの形成後、イメージングによってOSP用の銅表面を保護し、ENIG用の銅表面を露出させ、その後フォトレジスト層を除去してOSPを完成させるという複雑なプロセスです。これらの技術の要点は、無電解ニッケル層の耐食性にあります。