近年、電子情報技術の進歩と、人々による電子製品の応用への要求の高まりが続いている。電子製品の構造の複雑化と多機能化により、プリント配線板(PCB)は新たな方向へと進んでいる。一方で、電子製品に搭載される部品の集積度がますます高まり、全体の小型化が進むことで、回路基板は高密度・高精度・高集積化し、単なる多層PCBからの移行を引き起こしている。HDI基板一方、電子製品は高速・低損失・低遅延かつ高忠実度(HiFi)の信号伝送を求められ、さらに大電力の高消費環境への適合も必要とされるため、PCB には高周波かつ高放熱の熱設計および高品質な信号伝送への対応が求められる。

需要と市場動向に応えるため、高周波・高放熱・高密度配線設計に関する技術は、現代のPCB業界で最も注目を集めており、今後の主要な発展トレンドとなるでしょう。

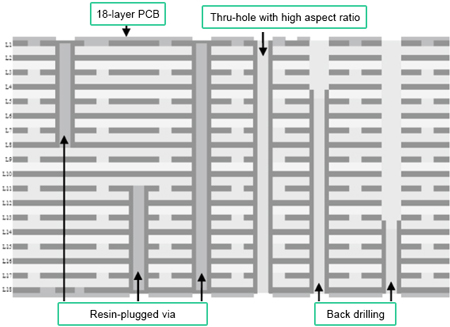

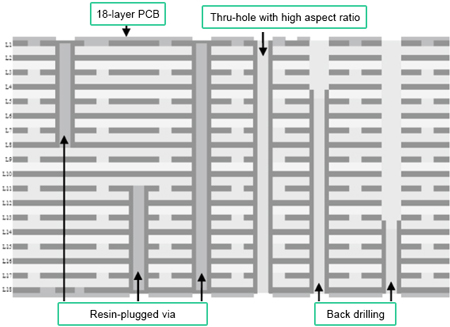

本記事では、高周波材料を用いた18層PCB(多重バックドリル、高アスペクト比のレジンプラグビア、高放熱ビアなど、多数の先進設計が盛り込まれた多層回路基板)を事例として取り上げ、この回路基板の製造工程で適用されるレジンプラグビア、スタックアップ、高密度ドリル加工およびバックドリルといった技術について詳しく解説します。

構造の特徴

高周波・高速マルチプレイヤーPCBの構造的特徴を十分に把握するために、以下の表および図を参照することができます。

高周波およびのスタック構造

高速多層PCB

|

機能

|

パラメーター

|

|

レイヤー数 |

18層 |

| PCB寸法 |

133.2mm×196.5mm |

| アスペクト比 |

11:1 |

最小間隔/トレース

幅(外側) |

0.13mm/0.10mm |

| トレースとビア間の最小間隔 |

0.175mm |

| 最小ビア径 |

0.25mm |

| プロパティ |

高周波材料、バックドリル、

高アスペクト比、レジンプラグビア、

~を介した高い熱放散 |

| 適用分野 |

通信、産業用制御 |

基板材料

高周波とは、少なくとも 300MHz(波長にして 1m 以下)以上の周波数帯を持つ信号を指し、波長の違いにより中周波(MF)および超高周波(VHF)にさらに分類することができる。波長が少なくとも 1GHz の電磁波は、通常マイクロ波と呼ばれる。PCB の大部分の機能は基板材料によって決定されるため、高速・高周波 PCB には高周波特性を備えた基板材料が用いられる。高周波基板材料は、次の要求を満たさなければならない。

a. 誘電率 (Dk) は小さく安定しているべきです(一般的に言えば、小さいほど望ましい)。信号伝送速度が材料の誘電率の平方根に反比例するという原理に基づくと、高い誘電率は信号伝送の遅延を引き起こしやすくなります。

b. 信号伝送品質に関しては、誘電損失(Df) も小さくあるべきです。より小さいほどDk信号損失は小さくなります。

c. 銅箔は、表皮効果によって生じるインピーダンス制御の不整合や信号損失を避けるため、低粗さの表面である必要があります。

d. 高周波・高速PCB用の基板材料は、低い吸湿性を備えている必要があります。水の誘電率は70であり、基板がより多くの水分を吸収するとこの値は上昇します。その結果、インピーダンス制御が変化し、信号伝送の性能が著しく低下してしまいます。

e. 銅箔は、表面粗さが低いという理由だけで損なわれてはならない、比較的高いピール強度に適合していなければならない。

f. 基材は、寸法安定性、耐熱性、耐薬品性、衝撃強度、および成形加工性の点でも優れた性能を発揮しなければならない。

結論として、適切な基板材料を決定する際には、上記の側面および検討事項に十分な注意を払う必要がある。高周波・高速多層プリント基板例えば、次の表は、異なる販売業者が提供する基板材料の比較を詳述したものである。

|

アイテム

|

材料A

|

材料B

|

マテリアルC

|

マテリアルD

|

| Dk

|

2.1-2.5 |

2.4-2.7 |

3.5-3.8 |

4.0~4.5 |

| Df

|

0.0009-0.0017 |

0.0007-0.001 |

0.009-0.013 |

0.018~0.022 |

| Tg

|

25℃ |

210℃ |

185°C-220°C |

120℃ |

| イオン移動耐性 |

A>B>C>D |

| イオン移動耐性 |

A>B>C>D |

| 耐湿性 |

A>C>B>D |

| 製造容易性 |

D>C>B>A |

| コスト |

A>B>C>D |

基板材料の誘電率、誘電損失の観点から統合的な比較に基づき、Tgイオン移動耐性、耐湿性、製造性およびコストを考慮し、この種の高周波・高速多層プリント配線板には材料Cを使用します。

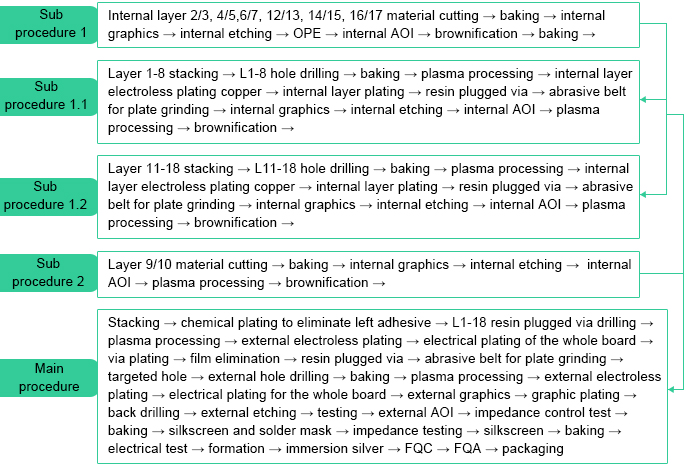

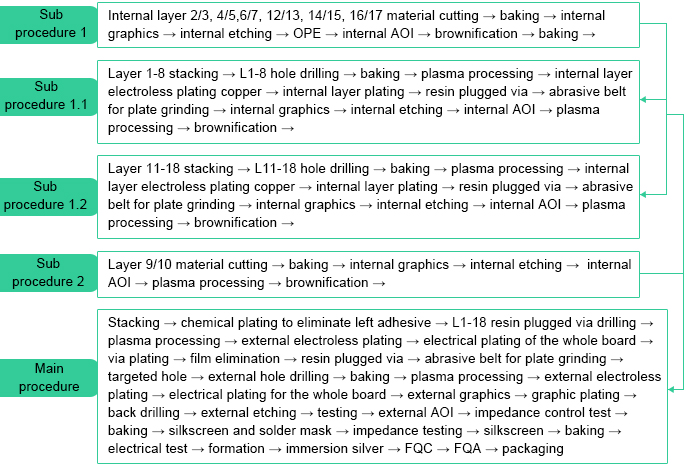

この種の高周波・高速多層回路基板の構造と、PCB の実際の生産技術に基づき、製造工程設計が形成される。

•樹脂プラグ付きビア製造

a. 問題の説明

レジンプラグビアの製造は、特に高密度かつ高信頼性を求められるPCB製品において、長年にわたりPCB業界のエンジニアやメーカーを悩ませてきました。レジンプラグビアの利点を活かすことで、オイルプラグビアや積層レジンプラグビアでは解決できない欠陥を克服できると期待されてきました。しかしながら、レジンプラグビア自体の特性やプリント配線板の構造的特徴に起因する多くの困難が存在するため、高品質なレジンプラグビアを得ることは容易ではありません。

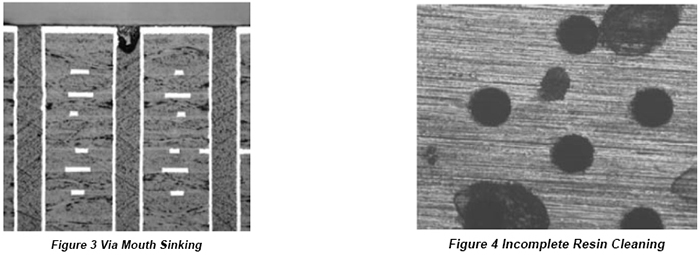

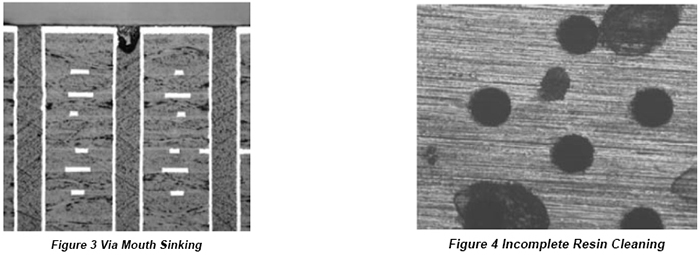

本稿で紹介する高周波・高速多層プリント基板は、18層・板厚2.65mmの基板である。レジンプラグビアの要件に適合する最大層数は18層であり、ビアは0.25mmおよび0.5mmという異なるビア径を持つ複数グループとして設計されており、最大アスペクト比は11:1となる。高アスペクト比かつ複数ビア設計を含むPCBでは、通常のプラグビア技術が求められ、かつサイズの異なるビアには異なるレベルの加圧が必要となるため、一方では、図3に示すように、ビア口の陥没、内部空洞、気泡、インクのあふれ出しなどの問題が発生しやすい。他方では、その後のレジン洗浄不良が起こりやすくなる。レジン洗浄不良が発生した場合は、1~2回の二次研磨を行うことが推奨される。過度な回数の研磨は歩留まりを低下させるだけでなく、基板の反り、銅厚不足、ビア口の破損といった品質問題も引き起こす。

b. 解決策

レジンプラグ処理を行う前に、ビア内部に水分が存在しないことを保証するため、回路基板を乾燥させる必要があります。これは、ビア内部の水分によってビア銅とレジンの剥離が起こるのを防ぐことを目的としています。使用前のレジンは、内部の気泡を除去し、レジンの粘度を下げるために、撹拌および脱泡を行わなければなりません。このような条件下で、高アスペクト比のレジンプラグビアに対する可能性が生まれます。真空プラグ装置を用いてレジンプラグ処理を行う場合、高アスペクト比の小径ビアは完全にプラグされなければならず、気泡の発生を防ぐことで、レジンプラグビアの品質を確保します。

補強プラグ付きビアの形成が完了したら、研削に先立ち、研磨ベルトによる段階的ベーキングに基づいて樹脂の予備硬化を行う必要があります。具体的なベーキング条件は、以下の表にまとめられています。

|

温度

|

焼成時間

|

| 80℃ |

20分 |

| 100℃ |

20分 |

| 130℃ |

20分 |

| 150℃ |

30分 |

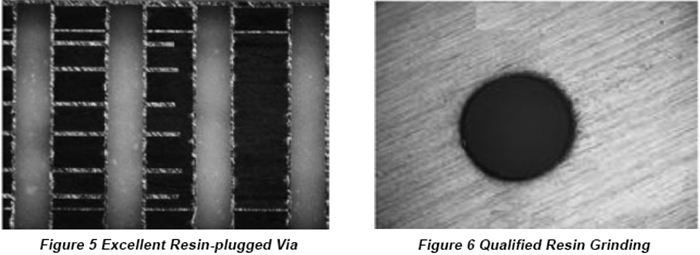

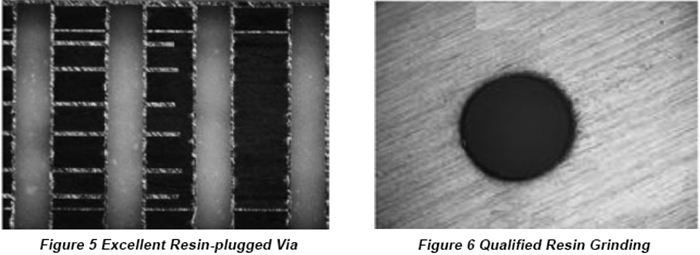

上記の表に列挙された項目を厳格に順守することで、レジンと銅の剥離やレジンのクラックといった品質問題を防止することができる。さらに、レジンが完全硬化していないことによりレジン研磨に有利な条件が生まれ、基板の反りや銅厚不足などの不具合を回避できる。図5は、ビア開口部が滑らかで、ビア内部に気泡や空洞のない優れたレジンプラグドビアを示しており、図6は合格レベルのレジン研磨状態を示している。

•積み重ね

a. 問題の説明

積層板の剥離は、PCB製品でよく見られる重大な不具合です。鉛フリーはんだ付け技術の適用に伴い、特に高密度配線(HDI)基板において、このような剥離の発生頻度がさらに高くなっています。

本記事で使用されているこの種の回路基板は、2回の積層を通した18層HDI PCBです。高周波基板材料を適用し、Layer 1からLayer 18まで複数組のレジン充填埋めビアが設計されており、ビア間の間隔は0.26mmで高密度に分布しています。その結果、ビア間には弱い結合力が生じます。さらに、レジンとプリプレグシート間の結合力も非常に弱いため、高温はんだ付け後、レジン充填埋めビアが高密度に配置された領域で層間剥離が発生します。

b. 解決策

レジンプラグ付きの埋めビアが高密度に配置された領域では、多くの要因が積層不良の発生に寄与します。対策は、材料選定、PCB製造、製造プロセスなどの側面から導き出されます。

最初に考慮すべき要素は、プラグ用オイル、基材材料、およびTgおよび CTE(熱膨張係数)。それらの間に比較的大きな差異が生じると、プラグオイルと基板材料はそれぞれのTg同じ加熱時間および昇温速度であっても、温度範囲や膨張の程度は異なって生じる。したがって、その解決策は、基板材料に基づいてプラグ用樹脂を最適に選定することにある。Tgおよび CTE

プラグ用レジンとプリプレグとの結合力が不十分であること、埋め込みビア部のプリプレグ中の接着剤が不十分であること、そしてレジン離脱部の研磨が不完全であることにより、層間の結合力不足が原因となって、その後の積層工程でも問題が発生してしまう。レジンプラグ技術を改善するためには、研磨前に予備硬化を行い、レジンが完全硬化する前に十分に研磨できるようにして、レジンの離脱を防止する必要がある。プリプレグの積層設計を見直し、接着剤含有量の多いプリプレグをレジンプラグ密度の高い領域に適用して、積層時の十分な流動接着剤と最終製品の耐熱性を確保しなければならない。

高密度ビアエリアおよび基板マージン部が不適切なドリル加工やルーター加工を受けると、機械的ストレスの結果として層間剥離が発生することがあります。高密度ビアエリアでは、完全に新しいドリル刃とレジンアルミカバーフィルムを使用する必要があります。ドリル回数および積層枚数も削減し、ドリル後にはベーキングした基板を用いてビットバウンシングを適用するべきです。機械的ストレスを低減し、機械ドリル加工を改善して、基板ビア構造への影響を抑える必要があります。ツールビアの本数を縮小し、ルータービット(ミーリング刃)の寿命および積層枚数を管理する必要があります。

プリント基板は製造工程において水分を吸収しやすく、吸収された水分はその後の高温工程で蒸発して銅の下で膨張し、大きな圧力を生じさせます。さらに、レジンとプリプレグおよび銅層との結合力が非常に弱いため、剥離や層間剥離が発生しやすくなります。したがって、製造工程においては、水分の吸収を厳密に監視・管理する必要があります。

•高密度放熱孔の製造

a. 問題の説明

高周波・高速多層PCBは、高周波・高密度・高精度・高完全性といった要求を伴うため、放熱は決して軽視できない。一方で、一般的な多層PCBと比較すると、高密度・高精度・高完全性の設計では、多数の部品が高密度に実装されている。もう一方で、HDI PCBの高周波・高速・高機能設計は、より大きな電力を必要とする。限られたスペースと大電力は、最終製品の放熱に必ず課題をもたらし、PCBの信頼性を大きく損なうことになる。構造的特徴および高周波・高速性能に基づき、高密度の放熱ホール設計に依存する必要がある。高密度メタライズドホールに相当する放熱ホールは、PCBの厚み方向に貫通する細い銅製の導管として機能し、部品の熱をPCB背面側へと流し、他の放熱層へ素早く伝達する役割を果たす。

高密度放熱孔は比較的単純な理論に基づいていますが、その品質保証に注力することはそれほど単純ではありませんPCB製造手順例えば、直径0.50mm、ピッチ1.2mmの穴が1000個以上ある高密度放熱ホールエリアをマージンとして設計した高周波・高速多層PCBの場合、通常のドリル加工では対応できない。これは、ドリル切粉がタイムリーに排出されず、ドリルによって発生した熱も放散されないためであり、その結果、溶融した切粉が必然的に穴壁に付着してしまうからである。これらが冷却されると大量の樹脂残渣が形成され、穴壁の品質を大きく損なう。さらに悪いことに、樹脂残渣が過剰になると穴が閉塞する可能性がある。この種の閉塞した穴はほとんど除去が不可能であり、PCB製品にとって潜在的なリスクとなる。

b. 解決策

通常のドリルは、穴あけにおいて、ドリル長さの不足、ドリルの摩耗、切りくず排出不良によって生じる穴壁の粗さや熱集中といった問題を回避するため、まったく新しいタイプのドリルに置き換える必要がある。真空引きおよび吸引圧は0.014MPaから0.02MPaに変更し、ドリル切りくずの量を増加させるべきである。樹脂カバーは通常のアルミカバーの代わりに使用され、穴あけ工程で発生する熱を吸収し、ドリル温度を低下させ、ドリルを潤滑状態にし、穴あけ時の汚染物を収縮させ、穴あけ品質を向上させることができる。

もう一つの有効な解決策は、高密度の小径穴加工においてビットバウンシング技術を用いることであり、ドリルの放熱時間と切りくず排出時間を延長し、切りくず詰まり、熱の集中、穴壁の粗さといった問題を軽減するものである。

•バックドリリング生産

a. 問題の説明

高速・高周波信号のリターン回路は主に、基板上にプリントされた銅配線およびパターンに依存している。スルーホールによって銅が貫通されると、リターン回路は損なわれ、信号は乱れてしまう。

例えば、信号がトップ層から内部層へ伝送される際、電気的接続を実現するために余分なスタブが生成されます。高速信号は2つの部分に分かれ、一方はボトム層に入る際に反射され、もう一方は通常の経路に沿って内部回路へ進みます。これら2種類の信号の位相差により、ある周波数点で干渉が生じ、共振が発生します。共振は、共振周波数付近の挿入損失を顕著に増大させ、信号伝送を大きく損ないます。スタブが長くなるほど容量が大きくなり、その結果、より低い共振周波数が生じ、信号の伝送品質が大幅に低下します。この問題を解決するためには、3つの方法があります。基板材料の厚みを薄くする、高速信号をボトム層に配置する、あるいはバックドリルを適用することです。バックドリルとは、穴径より大きいドリルを用いてメタライズドホールの壁面を除去し、すなわちスタブ自体を除去するプロセスを指します。

これまでのところ、バックドリルは比較的低コストで高周波かつ高速なプリント基板製造しかし、実際の製造においては、バックドリル構造の制約により、内部ホールメタル、ホール詰まり、カットドリルなどの品質問題が発生する可能性があります。

通常の手続き前処理→基板めっき→外層パターン形成→パターンめっき→外層エッチング→バックドリル加工→後処理内部ビアバリや銅ワイヤーといった問題を引き起こしやすい。穴あけ工程では、ホール壁の電解銅は、表面に銅が付着した基材上の RA 銅と比べて結合力が相対的に弱いため、穴あけの過程でホール内の銅が剥がれやすくなり、その結果、ビアバリや銅ワイヤーが発生する。また、ホール内の銅厚は一般的に少なくとも 20μm が要求される。銅箔は延性に優れているため、穴あけ時に切断しにくい。さらに、ホールバリの発生は、バックドリルの角度が不適切であることや、バックドリルのパラメータが適合していないことにも起因する。

b. 解決策

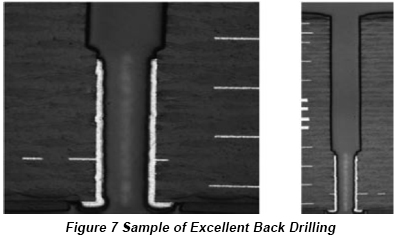

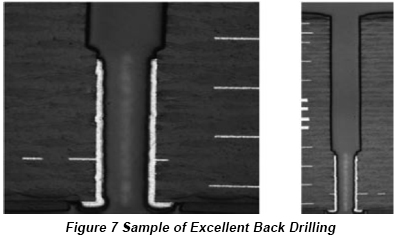

不適切な角度、不十分な回転速度、不完全な切削能力により、穴内部にバリが発生するのを防ぐために、適切な角度をもつ裏面用ドリルを選定し、ドリル角度に適合した製造パラメータを設定する必要がある。したがって、代わりに次の手順を適用するものとする。前処理→基板めっき→外層パターン形成→パターンめっき→バックドリル→外層エッチング→後処理外層エッチングの前にバックドリル加工を行い、エッチング液を用いて穴バリや銅のヒゲを除去することで、スルーホールの閉塞を防ぐことができます。以下に優れたバックドリル加工サンプルを示します。

完成した回路基板は、最終製品に本格的に組み込まれる前にテストを受けなければなりません。高周波・高速の多層PCBのテストに関しては、熱ストレスとはんだ付け性に重点を置く必要があります。熱ストレスに関する試験方法は IPC TM 650 2.6.8: 2004 の規定に準拠し、はんだ付け性に関する試験方法は IPC J STD 003B: 2007A1 の規定に準拠します。基板がこれらのテストを問題なく通過すると、その基板は使用される製品の中で設計どおりの役割を果たすことができるようになります。

PCBCart は、複数の産業分野における先進電子製品向け高周波 PCB の製造で豊富な経験を有しています。次回プロジェクトのための PCB サプライヤーをお探しでしたら、ぜひ当社から無料かつ迅速な PCB 見積もりをご依頼ください。複数の PCB メーカーからの複数のオファーを比較することで、最も競争力のあるパートナーをお選びいただけます。

お気軽にPCBファイルをお送りください(Gerber形式推奨 |予約前チェックリスト) & 要件を使用してこのお問い合わせフォーム最速でPCBの価格をご提示いたします。どの基板材料がプロジェクトに最適か判断できない場合は、当社のエンジニアが喜んでご提案いたします。