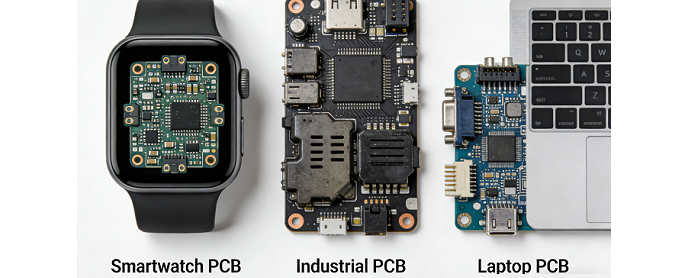

プリント基板(PCB)は、最小のデジタル腕時計やウェアラブル機器から、産業用機器、ノートパソコン、高性能通信機器などに至るまで、ほぼすべての現代電子製品に電力を供給する中核的存在です。PCB の製作コストは、設計で要求される仕様、PCB に使用される材料、生産量、および製造プロセスに伴う複雑さに応じて指数関数的に変動します。コストは、単純なリジッド単層 PCB であれば 50 セント程度の低価格から、高度で特殊な高級 PCB では 500 ドルにも達する場合があります。リジッドフレックスPCB高周波RF基板、高密度HDI基板など多岐にわたります。特に、新製品の試作基板の製造や、多種多様な電子製品を性能や効率を損なうことなく量産するうえで、このような知識が極めて重要であることを踏まえると、設計者、エンジニア、企業にとって、PCBコストに影響を与える基本的な要因を把握することは非常に重要です。

PCBコストを決定する主な要因

PCB の価格は単純に計算できるものではなく、あらゆる決定、要件、要因がプリント基板の価格に影響します。使用する材料、層数、発注数量、さらには納期までもが、プリント基板を製造する際に見積もる必要がある多くの要因の一部であり、以下に示すとおりです。

基板材料および銅仕様

PCBのベースとは、基板を作るために使用される基材のことであり、基材の選択はPCBにおける最も高価な要因の一つです。FR4は、一般的な汎用電子機器や民生製品にとって最も手頃な選択肢であり、他のすべての材料は、FR4を基準とした場合、少なくとも1倍以上のコストがかかります。ハイエンドPCBやサーマルPCB向けの特殊材料は、フレキシブルPCBなどは、より高価になります。

· 高Tg FR4(1.2~1.5倍のFR4):自動車および産業用制御アプリケーションに適しており、適度な価格上昇で優れた熱特性を備えています。

・Rogers材料(FR4の3~8倍):RF/マイクロ波および高速デジタル基板。極めて低い誘電損失と優れた高周波安定性。

· ポリイミドフレックス材料(FR4 の 4~10 倍)これらの材料はPCBの柔軟性の基盤を形成し、PCBの中核として機能します。

· メタルコアプリント基板(MCPCB)(FR4 の 2~4 倍):業界最高水準の熱性能を備え、LED照明および電源アプリケーション向けに最適化されています。

銅の重量と厚みも材料コストに影響します。業界標準としては 1 オンス銅が使用されており、最もコスト効率に優れています。より厚い銅(2オンス、3オンスなど)特別な処理が必要で、費用が50%~200%高くなる場合があります。大電流を必要とする電力機器にのみ使用すべきです。

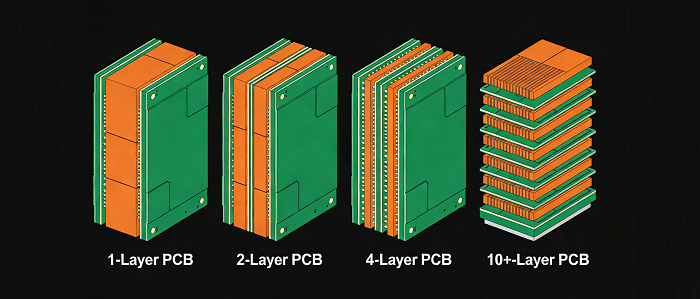

層数と製造の複雑さ

これは、層数が実際の製造プロセスに直接影響を与えるためです。単層PCBは最も安価で、製造も最も容易です。しかし、4層、6層、8層、10層以上といった多層PCBは、実際の製造および検査において非常に複雑になります。さらに、多層PCBのコストは線形的なパターンには従いません。たとえば、PCBの層数を2層から4層に増やした場合、コストの上昇はわずか30%から40%程度です。しかし、4層PCBの場合、複雑な加工と長い生産サイクルのため、そのコストは2層PCBの3倍から4倍になることがあります。さらに、10層以上のPCBは最も高価で、1平方インチあたり3.00ドルから15.00ドル以上のコストがかかります。

それに加えて、価格に影響を与えるもう一つの要因は、層数に限定されない回路図設計の複雑さです。たとえば、標準的な 6/6 mil ではなく 2/2 mil のように、配線幅や間隔をより細かくするほど、コストは 50~100%高くなります。厳しい公差もコスト増加の要因となります。

基板サイズとパネル利用率

PCB のサイズは、必要となる原材料の量を決定します。機械用の大型 PCB は、ノートパソコン用の小型 PCB と比べて余分なコストがかかります。しかし、多くの部品を搭載し高い機能性を持つスマートウォッチ用の小型 PCB は、たとえ多数の部品を含んでいたとしても、機械用の大型 PCB よりはるかに安く製造できます。PCB 用の PCM サイズには、457 x 610mm(18 x 24インチ)、457 x 533mm(18 x 21インチ)、533 x 610mm(21 x 24インチ)などがあります。パネルの有効活用は PCB 生産における非常に重要なコスト最適化手法であり、1 枚のパネルにできるだけ多くの PCB を配置できるように設計することで、PCB 1 枚あたりのコストを削減します。

タイプ別および掘削要件別

ビアはプリント基板の層間を接続するために用いられ、そのコストは選択するビアの種類やサイズに大きく依存します。スルーホールビア(基板の全層を貫通する標準的なタイプ)は最も低コストの選択肢であり、直径は少なくとも0.1mm(4ミル)でなければなりません。特殊なビアは複雑なドリル加工やめっき技術を伴うため、高価になります。

・ブラインドビア(+30~50%):外層を内層に接続します。最小寸法:0.075mm/3ミル。

・埋めビア(+50~80%):これらのビアは内層間に隠されています(最小 0.075mm/3ミル)。

· マイクロビア(+100~200%):HDI基板や携帯電話向けの小径ビア(最小径0.05mm/2ミル)。

HDI(高密度相互接続)基板のマイクロビアの特殊ドリル加工は、通常のPCBと比べて2~5倍のコストがかかる場合があります。

表面仕上げとソルダーマスク

表面処理はPCBの銅配線を保護し、信頼性の高いはんだ付け性を確保します。コストは種類によって大きく異なります。汎用的なベースラインはHASL(ホットエアレベラー、コスト倍率1倍)で、低コストで優れたはんだ付け性を持ちます。鉛フリーHASL(1.1倍)はRoHS準拠のためのわずかな上乗せです。より高度な表面処理としては:

· OSP(有機はんだ付け性保存剤, 1.2倍):これは低コストで、SMT実装に適したフラットな仕上げです。保存期間は比較的短く、6か月です。

・浸せきスズ(1.3倍):プレスフィットコネクタに最適で、保存期間は6か月です。

・浸漬シルバー(1.5倍):高周波用途に非常に適しており、保存期間は6~12か月です。

· ENIG(無電解ニッケル浸漬金、1.8~2.5倍):高性能な平坦仕上げでファインピッチ部品に対応 ― 例:BGA、ワイヤボンディング 12か月以上の保存寿命。

PCB を絶縁し短絡を防ぐソルダーレジストは、コストにも影響します。緑色のソルダーレジストが最も安価な選択肢であり、その他の色 ― 黒、白、赤、青、紫 ― は、特殊なインクや追加の製造工程が必要となるため、コストが 10~20%増加します。部品のラベリング、テストポイントのマーキング、警告シンボルの表示などのための高解像度シルクスクリーン印刷も選択肢の一つであり、いくつかのメーカーは基本的なシルクスクリーン印刷を無料で提供し、詳細なシルクスクリーン印刷には少額の追加料金を課しています。

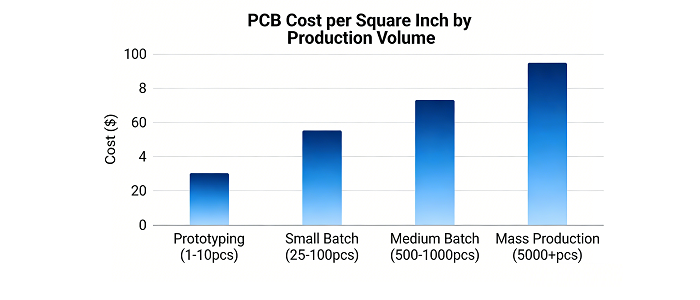

生産量と規模の経済

ほとんどの製品と同様に、規模の経済はPCBを安価にするうえで大きな役割を果たします。固定製造コスト(セットアップ費用やエンジニアリング費用など)は多数のユニットに分散されるため、大量購入の場合、1枚あたりの基板価格は大幅に下がります。試作または少量注文これらすべての固定費を吸収し、その結果として平方インチあたりの価格が高くなることにつながります。

· 試作(1~10個):材料1平方インチあたり$5.00~$20.00(固定費への影響が非常に大きい)。

· 小ロット(25~100個):初期製品に対する固定費削減効果を考慮して、1平方インチあたり$2.00~$8.00。

· 中ロット(500~1000個):1平方インチあたり0.50~3.00ドル(生産量の増加に伴い大幅なスケールメリットあり)。

·大量生産(5000個以上):1平方インチあたり$0.20~$1.50(最も低い単価で、一般消費者向けデバイスや大量生産の産業用途に適している)。

通常のリジッドプリント基板の場合、大量発注を行うことで、単層基板の単価を1ドル未満に抑えることができ、また多層基板についても、小ロット発注と比較して20~50%のコスト削減が可能です。

リードタイムと特急生産

PCBの納期とコストの間には反比例の関係があります。標準的な生産期間である3~21日はリードタイムとしては短い部類に入り、そのためメーカーにとっては計画を立てやすく、よりコスト効率が高くなります。試作を迅速に行う場合(1~3日)や大量生産などの特急注文は価格を大幅に押し上げ、特急料金によって価格が25~100%も上昇することがあります。

隠れたコストと追加の製造要素

特にカスタム品や複雑な設計の場合、見落とされがちな多くの要因が、PCB の総コストに影響を与えます。

· エンジニアリングおよびセットアップ料金::これらは、デザインルールチェック(DRC)や生産立ち上げを含む一回限りの料金です。複雑な基板の場合、50ドルから500ドルまでかかります。

· 治具および工具の費用:特別な設計に必要となる場合がある専用治具やルーティング用テンプレートの費用は、200ドルから2000ドルの範囲になることがあります。これらは、リピート受注の際に役立つ場合があります。

· テストと検証:フライングプローブ、ICTテスト、インピーダンステストなどの電気検査は、PCB の信頼性を保証します。これらの検査費用は、基板1枚あたり0.50ドルから5.00ドルの範囲で変動します。最も高度なICTテストは、少量生産では高コストですが、1分以内にほぼすべての部品を検査できるため、大量生産ではコスト削減につながります。

· 電子部品および機能部品:使用される部品や機能部品(抵抗器、コンデンサ、リレーなど)の数量や希少性は、希少な部品による材料コストの増加や、より堅牢なPCB設計の必要性を通じて、製品の価格に影響を与えます。

· 人件費:複雑な多層フレキシブル基板やRF基板を取り扱うには熟練した人材が必要となるため、単純なリジッド基板を低技能労働者に扱わせる場合と比べて製造コストが増加します。

· パッケージング:感度の高い/高価なPCB向けなどの特殊な梱包もコスト要因となりますが、多くの場合では予算超過を避けるため、費用対効果の高い梱包オプションを推奨します。

· ステンシル:SGP の工程に必要な PCB ステンシルはさまざまな形式で提供されており、高品質なステンシルは一般的なものよりも高価です。

さまざまな種類のPCBにおける一般的なコスト範囲

PCB のコストは、PCB の種類によって異なります。最もシンプルな PCB は、~とも呼ばれます。標準リジッドPCBは、製造コストが最も安価です。製造コストが最も高いのは、特殊基板とフレキシブル基板です。下表は、最も一般的なプリント基板のコスト範囲を示しています。

標準リジッドPCB

リジッドPCBのコストは、層数と生産量の増加に伴って上昇します。標準的なリジッドプリント基板の場合、大量発注時の平均コストは1平方インチあたり0.02ドルから0.05ドルの範囲です。価格は層数によって次のように変動します。

· 単層:1平方インチあたり$0.10~$0.50(少量生産:1ユニットあたり$1~$5、大量生産:1ユニットあたり$1未満)。

· 二重層:1平方インチあたり$0.20~$1.00(少量生産:1ユニットあたり$1~$10、量産時:30~50%低下)。

· 4層:1平方インチあたり$0.50~$2.50(少量生産:1ユニットあたり$10~$20、量産時:20~50%低下)。

· 6層:1平方インチあたり$1.00~$4.00(リードタイム5~7日、最小パターン幅/パターン間隔3/3ミル)。

· 8層:1平方インチあたり$1.50~$6.00(リードタイム10~14日、最小配線幅/配線間隔2.5/2.5ミル)。

· 10層以上:1平方インチあたり$3.00~$15.00以上(リードタイム14~21日、高性能産業用/航空電子機器向け、最小配線幅/配線間隔2/2ミル)。

フレキシブルおよびリジッドフレキシブルPCB

フレキシブルPCBはPET材料またはポリイミド材料で構成されますが、リジッドフレックスPCBは、外側がリジッドで内側がフレキシブルなハイブリッドPCBです。これらは、曲げたり折りたたんだりできる小型デバイス向けに設計されています。特殊な材料と加工が必要なため、リジッドPCBと比べてかなり高価です。

· フレキシブルPCB:それらのコストは標準的なPCBの3~10倍であり、最も低コストなのは単層フレックスPCB、最も高コストなのは多層フレックスPCBです。フレックスPCBの銅箔厚さの範囲は1/3ozから3ozです。

· リジッドフレックスPCB:標準的なリジッドPCBのおよそ7倍です。このコスト増加要因は、ノーフロープリプレグ材料のコストが高いこと(従来のFR4プリプレグ材料の10倍)、実装の複雑さ(PCコンポーネントを個別に保持し、その後組み立てる必要があること)、および歩留まり率の低さ(リジッド材とフレックス材の組み合わせには特別な専門知識が必要となること)に起因します。

特殊基板

高周波RF、厚銅、HDI、および高密度向けの特殊PCBは、特定の用途向けに設計されているため、最も高価になります。

·高周波/RF基板:FR4リジッドPCBの5~15倍のコストで、低誘電損失とインピーダンス制御のためにRogers基板を使用(通信、航空宇宙、マイクロ波機器向け)。

· 厚銅プリント基板:標準的な1オンス銅基板よりも100~300%高価であり、高電流パワーエレクトロニクス向け(3オンス銅以上)に設計されています。

· HDI基板:標準的なリジッドPCBの2~5倍のコストであり、マイクロビアに依存して高密度な部品実装(モバイル機器、先進的な民生用電子機器)を実現する。

· 超高密度PCB:極端な小型化を伴う複雑なデザインの場合、1平方インチあたり50~100ドル。

· カスタム柔軟プリント基板(フレキシブルPCB):医療用インプラントや航空宇宙機器などの高度に特殊化された高複雑度のフレキシブル設計の場合、1平方インチあたり最大500ドル以上。

PCBコストを削減するための実践的な戦略

幸いなことに、性能や品質に影響するようなトレードオフを伴わずに、PCB に関連するコストを最適化する方法があります。設計や製造といった、たとえ小さな意思決定であっても、大幅なコスト削減につながる可能性があります。以下では、機能要件を損なうことなく PCB コストを削減するために取ることができる手順を示します。

設計最適化

PCBコストを削減するうえで、最大の分野は設計です。これは、設計に最も大きな可能性があるためです。

·可能な限りレイヤー数を最小化する:スマートな配線とコンポーネント配置を活用して、基板のレイヤー数を削減する(例えば、4層基板ではなく2層基板にする)。

·通常の製造公差を順守すること:極細の配線幅/配線間隔は避け、例えば 2/2 mil を採用するのではなく 6/6 mil にとどめる。極端に緩い寸法公差も避けること。

·パネルの活用を最適化する標準的なパネルサイズに合わせてPCBを設計するそして、パネルごとの部品数を最適化することで、大幅なコスト削減につなげます。

·片面実装を採用する:すべての部品を片面に配置することで、リフロー工程が1回で済み、基板組立時間を最小限に抑えられます。さらに、この方法は2層基板におけるステンシルコストも最小化します。

材料と仕上げの選定

設計に必要な性能特性を備えた、費用対効果の高い材料と仕上げを選択してください。

·標準的なFR4基板と1オンス銅を使用する:これは、すべての電子設計の90%にとって最も安価な材料の組み合わせです。

·低コストの表面仕上げオプション:汎用PCBには HASL(または「鉛フリー HASL」)を選択し、SMT 実装には OSP を使用し、BGA などのファインピッチ部品が必要な場合は ENIG を選択することができます。

·グリーンのソルダーマスクを選択してください:標準外のソルダーマスクインクには 10~20% の追加料金がかかるため、カスタムカラーオプションは避けましょう。

·代替材料を使用する:重要度の低い用途では、FR4 と同様の特性を持つ低コスト材料である CEM-3 材料や、スズ鉛の代わりに無電解金を使用します。

生産計画

規模の経済と柔軟なリードタイムを活用して、単位当たりのコストを削減する。

·大量発注:スケジュールに余裕がある場合は、試作と量産をまとめて発注し、ボリュームディスカウントのメリットを活用しましょう。発注数量を少し増やすだけでも、1ユニットあたりのコストを大幅に下げられることがあります。

·特急生産を避ける:リードタイムを標準的な製造スケジュール(3~21日)まで延長し、特急料金(基本価格の25~100%)をなくす。

·注文を統合する:複数のPCB設計を1回の生産ロットにまとめ、固定されたセットアップ/治工具コストをより多くのユニットに分散させる。

コンポーネントおよびアセンブリの決定

PCB と製造の両方のコストを削減するために、部品選定と組立プロセスを最適化する。

·DIP の代わりに SMD を使用する:SMD は自動機によってはるかに高速に実装およびはんだ付けできるため(その結果コストも安くなり)、人手による作業を削減できる。

·組み立てが容易な部品を選択してください:可能であれば、BGA や QFN のような組み立てが難しい部品タイプは避けましょう。これらの部品は検査時間を長くし、生産における歩留まりを低下させ、その結果として組み立てコストを増加させます。

·リール/トレイ包装の部品を使用すること:カットテープやばら部品は手作業での取り扱いが必要となり、高価な人件費の無駄になります。

·実績のある回路設計を再利用する:少量生産の製品では、開発コストを削減するために、(完全に新しい回路を設計する代わりに)部品のわずかなコスト増加を受け入れる。

·事前認証済みモジュールを使用してください。無線/RFアプリケーションでは、Wi‑Fi や Bluetooth などの事前認証済みモジュールのみを使用し、独自の RF 回路を設計することは避けてください。そうすることで、高額な認証試験や複雑な PCB 設計を行う必要がなくなります。

隠れた費用を避ける

予期せぬ費用を避けるために、価格が透明で付加サービスのあるメーカーと取引しましょう。

·無料の特典付きのメーカーを選択DFM(Design for Manufacturability)解析DFM は、設計上の欠陥を早期に検出し、それによってコストを削減するのに役立ちます。

·治具/工具の再利用:リピート注文の場合、穴あけ用のカスタム治具や工具を再利用することで、新たに製作しなければならない治具のコストを削減できます。

·テストの最適化:少量注文にはフライングプローブテストなどのコスト効率の高いテストを使用し、大量注文にはICTテストを適用するべきです。

·セットアップ/エンジニアリング費用を交渉する:「多くのメーカーは、大口注文やリピート注文の場合、セットアップ料金を免除してくれるので、常に尋ねてみる価値があります。」

結論

これは、基板材料、層数、注文数量、納期など、数百に及ぶ要因に基づく複雑な計算です。これは、最終用途が重要でない場合には材料や設計を過剰に指定しないこと、スケールメリットを活用すること、標準的な製造プロセスを順守することによって、性能と製造容易性のバランスを取る作業でもあります。また、フレックス基板、RF基板、HDI基板のような高い複雑性を持つ基板については、経験豊富なメーカーと協力するのが最善であり、安価な製造は最終的に歩留まりの悪化や高い手直しコストにつながります。

信頼性が高くコストパフォーマンスに優れたPCB製造に関して、試作、小ロットPCB生産、大量量産のいずれであっても、pcbcart は世界中の電子設計者や企業にとって信頼できるパートナーです。As aPCB製造およびPCB実装サービスプロバイダーpcbcart は、基本的なリジッド片面基板から、高周波基板、フレキシブル基板、リジッドフレックス基板に至るまで、さまざまな種類の PCB に対するワンストップソリューションを提供しています。pcbcart は、顧客の予算および性能要件に応じた PCB 製造を得意としており、最適な価格で高品質な PCB を設計・製造するための最適化ノウハウを提供します。pcbcart の PCB 製造サービスを利用することで、顧客は PCB 製造および実装サービスに余分なコストをかけることなく、自身の電子設計を効率的かつ効果的に現実のものとすることができます。

役立つリソース

•部品調達サービス

•少量生産向けPCB実装サービス

•Altium Designer PCB設計チュートリアル

・KiCAD PCB設計チュートリアル

•異なるPCB設計ソフトウェアに基づいてGerberファイルを生成する方法

•さまざまなPCB設計ソフトウェアに基づいてNCドリルファイルを生成する方法

•ICサブストレートPCB