チップ部品およびSMT(表面実装技術)が電子業界で広く受け入れられるにつれ、基板材料として有機積層板を用いる従来のPCB(プリント基板)は、高精度・高密度・高信頼性の方向へと発展している。比較的新しいタイプの回路基板であるセラミックPCBは、現代電子製品および電子実装技術の小型化を実現する有効なソリューションと見なされて以来、業界から大きな注目を集めている。そこで本稿では、セラミックPCBの特性、種類、製造方法および用途について包括的に紹介する。

・小型電子製品の実装用

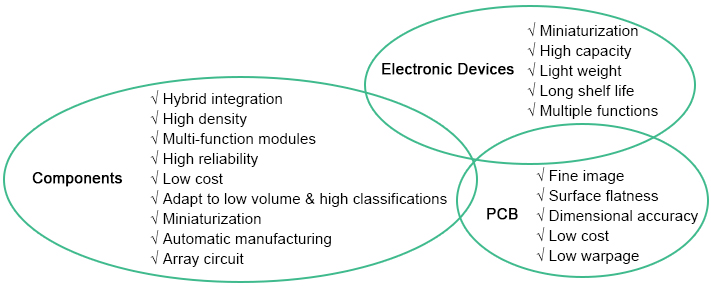

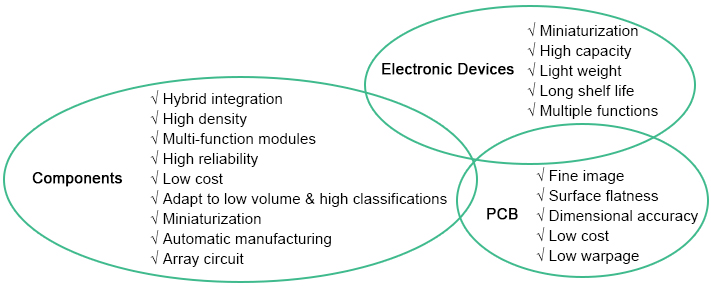

これまで、人間社会は情報社会へと移行しており、処理可能な情報やデータが増加しているため、通信機器、コンピュータ、自動制御装置などの電子機器の小型化が急務となっている。過去10年間において、小型化は主として半導体チップの微細加工技術の応用によって達成されてきた。現在では、LSI(大規模集積回路)およびVLSI(超大規模集積回路)は、高集積化・大規模化・高速化に向けて絶えず進歩しており、微細加工技術の応用は依然として電子機器小型化の初期的な解決策であると言える。とはいえ、電子機器や電子システムにおいては、複数のLSIや受動部品が存在するだけでなく、それらを接続するための配線が行われなければ、回路機能は実現されない。したがって、最小限の回路基板の表面に最大数の部品を実装する方法が、電子機器実装におけるもう一つの重要な課題となる。現在の市場ニーズ、部品およびPCB(プリント配線板)の関係は、次の図に要約される。

・従来のPCBが直面する課題

減成法プロセスで製造される従来型のプリント基板(PCB)は、エポキシ、ポリスチレン、ポリテトラフルオロエチレンなどの有機ラミネートを基板材料として用い、1950年代後半にはすでに回路実装に使用されていた。VLSI が広く用いられる現在においても、依然として大きな割合で使用されている。しかし、SMT の出現と半導体回路の集積度向上に伴い、高信頼性電子製品に用いられる場合、従来型 PCB は次のような課題に直面せざるを得ない。

a. 放熱の課題

VLSI の応用範囲がますます広がり、SMT の発展動向が進むにつれて、有機積層基板を用いた PCB は、その多くの一般的な PCB の熱伝導率が低いことに起因して、設計面で放熱の大きな課題に直面しています。

しかしながら、セラミックはエポキシガラス繊維の 90 倍の熱伝導率を有しており、優れた伝導冷却を実現します。

さらに、セラミック PCB 上の部品は、一般的な PCB 上の部品よりも低い接合部温度(Tj)を示すのが通常です。

b. CTE互換性チャレンジ

1980年代前半に普及し始めたSMTは、電子組立産業全体に影響を与えている。SMTでは電子部品をプリント基板(PCB)の両面に直接はんだ付けするため、THT(スルーホール技術)と比較して、コストの低減と信頼性の向上が実現できる。さらに、自動化の導入を容易にし、回路サイズを6分の5まで縮小することが可能である。

いくつかの信頼性の高いパッケージ、例えば LCC(リードレスチップキャリア)は、SMT 要件には非常に適合しているものの、熱サイクルによる課題には通常耐えられません。その結果、LCC は実装基板とのインターコネクションにおけるパッケージ信頼性の観点から疑問視されています。これは、LCC と PCB 材料との間の CTE(熱膨張係数)の不整合がはんだ付け不良を引き起こすためです。そこで、セラミック PCB が登場しました。セラミック PCB は、リードレスセラミックチップキャリアと CTE が適合しており、さらに高い熱伝導率、高い安定性および不活性という特性を備えているため、熱サイクル故障を克服するための最適なソリューションを提供することができます。

セラミックPCBの特性

エポキシガラス繊維、ポリイミド、ポリスチレン、フェノール樹脂を基板材料とする従来のPCBと比較して、セラミックPCBは次のような特性を有しています。

・優れた熱伝導性

・耐薬品浸食

・心地よい機械的強度

・コンポーネントのCTEと互換性がある

・高密度トレーシングを容易に実装可能。

電子機器の多機能化、小型化および高速化、ならびにICの大容量化に伴い、セラミック基板には、熱膨張係数(CTE)、熱伝導率、損失、誘電率およびシート抵抗の面で、より厳しい要求が課せられるようになっています。今後、窒化アルミニウム、ムライトおよびガラスセラミックスを基板材料とするセラミック基板の需要が、ますます高まっていくと予想されます。

セラミックPCBの分類

セラミックPCBの製造方法に従って、高温同時焼成セラミックPCB、低温同時焼成セラミックPCB、および厚膜セラミックPCBの3つのカテゴリーに分類することができます。

・高温同時焼成セラミック(HTCC)PCB

従来の製造方法としての高温同時焼成は、アルミナと接着剤、可塑剤、潤滑剤および溶剤を混合し、ロール成形やカーテンコーティングによって生のセラミックスを得て、タングステンやモリブデンなどの耐火金属上に回路を形成することで実現される。その後、切断および積層を行ったのち、1600°C~1700°Cの高温炉に入れ、32~48時間の焼成を行う。高温下でタングステンやモリブデンが酸化するのを防ぐため、焼成は水素や混合ガスなどの還元性ガス中で行う必要がある。

高温同時焼成で製造されたセラミックPCBは、小型基板、派生基板、またはキャリア回路に適用できます。しかし、大型基板になると、高温同時焼成セラミックPCBは、収縮公差の不適合、反り、そして耐火金属の比較的高い導体抵抗のために課題となります。

・低温同時焼成セラミック(LTCC)PCB

低温同時焼成セラミックPCBは、結晶ガラス、ガラス複合材および非ガラス材料を接着剤と混合してシート状に成形し、その上に高導電性の金ペーストで回路パターンを形成して製造されます。切断および高精度な成形を行った後、酸化性雰囲気の炉内で900℃の温度にて焼成されます。低温同時焼成セラミックPCBは、回路パターン用の貴金属ペーストに適した経路を提供し、厚膜焼成をわずかに改良するだけでPCBの焼成を完了させることができます。製品精度および収縮公差も向上させることができ、さらに機械的強度および熱伝導率に関して最適化を行う必要があります。

・厚膜セラミックPCB

厚膜金ペーストと誘電体ペーストは、セラミック基板上に繰り返し交互に印刷され、1000℃未満の温度で焼成されます。この種の製造技術は、大量生産のセラミックPCB製造に最適であり、比較的高い実装基板数という特長を持ちますが、金の高コストにより適用範囲が制限されるうえ、金ははんだペーストの析出も妨げます。その結果、最も注目され広く用いられているセラミックPCBである、多層厚膜銅回路技術が開発されました。銅の酸化を防ぐため、この種のセラミックPCBは窒素雰囲気中で焼成する必要があり、これが本技術の要点となります。さらに、複雑な多層相互接続構造に応じて、誘電体ペーストを窒素雰囲気中で形成することも必要であり、これも中核技術の一つです。

セラミックPCBの応用分野

セラミックPCBは、高い熱伝導率、低い熱膨張係数(CTE)、耐薬品性、および低い誘電率を備えているため、広く利用されています。

・メモリモジュール

日本のAGC社は、4個のICチップを内蔵した多層セラミックPCBを活用して1MビットSRAMメモリモジュールを開発し、高信頼性および高密度実装に貢献した。米国のVitarel社は、セラミックPCBを用いてミサイル、通信製品、航空宇宙製品を製造した。これらすべてに共通する特徴は、過酷な環境下で使用できる点にある。弾頭部では、多層セラミックPCBとその上に実装されたパッケージ部品が、十分な強度と耐衝撃・耐振動性能を発揮する。

・受信/送信モジュール

米国のウェスティングハウス社は、セラミックPCBを用いたレーダー用受信/送信モジュールを製造しました。窒化アルミニウムは高い熱伝導率と低い熱膨張係数を備えており、受信/送信モジュールにおけるセラミックPCBの応用に堅固な基盤を築いています。

・多層インターコネクト基板

電子製品の小型化に対応するため、セラミックPCBは同じ基板面積内により多くの部品を実装することができ、これにより多層配線基板の用途においてセラミックPCBの可能性がさらに広がります。

・アナログ/デジタルPCB

日本のAGC社は、LTCC基板を活用してアナログ/デジタルPCBボードを製造し、寄生容量を約9割低減しました。これにより、配線のクロストーク干渉を効果的に克服するだけでなく、回路の体積と重量も削減しています。

総じて、セラミックPCBは高い熱伝導率、低い熱膨張係数(CTE)、および低い誘電率により、幅広い分野で応用されています。高信頼性、高い気密性、そして高い熱伝導率が求められる用途分野において、今後も確実に重要な役割を果たすことでしょう。弊社の営業チームまでお問い合わせください。このページで無料のセラミックPCB製造見積もりのために。

今すぐPCBCartにカスタムセラミックPCBのお見積もりをご依頼ください

役立つリソース

•プリント基板の概要と分類

•PCB材料選定ガイド

•PCBCartはフル機能のPCB製造サービスを提供します

•PCBCart の高度な PCB アセンブリサービス