LED(発光ダイオード)ディスプレイは、高輝度、低消費電力、長寿命、そして安定性といった利点から、電子産業に広く受け入れられてきました。ピッチ、安定性、輝度、色深度(グレースケール)などの技術指標が継続的に向上しているため、プリント基板(PCB)は、最終製品の品質および信頼性の面で、ますます高い要求を満たさなければなりません。

PCB がショッピングカートに正常に追加されました

As the Chinese New Year holiday is approaching, please note that our office will be closed from February 14th to 23rd (10 days). During this period, responses to inquiries may be delayed, but you can still submit quotes and orders online as usual.

LED(発光ダイオード)ディスプレイは、高輝度、低消費電力、長寿命、そして安定性といった利点から、電子産業に広く受け入れられてきました。ピッチ、安定性、輝度、色深度(グレースケール)などの技術指標が継続的に向上しているため、プリント基板(PCB)は、最終製品の品質および信頼性の面で、ますます高い要求を満たさなければなりません。

・回路グラフィックス

LED側では回路ラインおよびパッドが高密度に配置されているため、製造時にはキズの低減が最優先事項となります。露光を行う際には、参考図に従って高密度回路層を設計することが推奨されます。ビアフィリングプロセス(VFP)における基板研磨およびソルダーレジスト塗布前の基板研磨工程では、研磨キズおよび画像欠陥を低減するよう配慮しなければなりません。

・輪郭公差

LED基板の現在の輪郭公差は通常±0.1mmです。しかし、LEDディスプレイの組立時の必要性に応じて、±0.08mmや±0.05mmといった、より厳しい公差が求められる傾向があります。そのため、機械的なLED回路基板の製造大きな課題に直面しなければならない。

さらに、パネルの高い利用率を追求することで、PCB製造工程における技術的マージンが限られてしまいます。加えて、基板上に許容されるスルーホールは、直径約0.8mmで本数も3~4個程度の小さなものに限られています。その結果、フライス加工の工程において、本来果たすべき固定の役割をネジが十分に果たせず、図形の非対称、基板角部の膨らみ、ソルダーレジストの剥離といった問題が発生する可能性があります。基板の外形サイズが通常レベルである場合でも、ビアとマージン、パッドとマージンの不一致といった問題がしばしば生じます。

・ソルダーマスク色

はんだレジストの色は、PCB 製造前に決定すべき重要なパラメータであり、従来の緑・赤・黒といった色から、個性を表現するマットブラックや紫といった珍しい色まで、多くの選択肢があります。近年では、マットブラックは主に LED 回路基板に用いられており、異なるロット間での基板ごとのレジスト色の差異は、LED ディスプレイの解像度と密接に関係しています。LED 同士のピッチが十分に大きい場合、レジスト色の違いはランプシェードによって補償することができます。しかし、LED のピッチが小さくなると、ランプシェードが機能しなくなり、LED 側面が直接外部に露出してしまいます。さらに、レジスト色の差異は、レジスト塗布前の銅層処理、レジストの膜厚、露光条件の違い、レジスト硬化までの待ち時間などによっても引き起こされる可能性があります。

・電気試験

LED PCBのノーマージン設計は、マーキングアップに大きな課題をもたらします電気試験同様に、LED回路基板のサイズとLEDピッチは、LEDおよびパッドの数を直接決定します。これまで、回路基板のLED側に実装されるLEDの数が数万個に達し、パッドの数が6万個を超えることが一般的に発生しています。このような高密度なLED配置は、電気的テストの実行および完了に極めて大きな困難をもたらします。そのため、複数回の電気的テストやフライングプローブテストに頼らざるを得ません。しかしながら、フライングプローブテストには、非常に多くの時間を要するという欠点があります。

列挙されたPCB製造上の問題点に加え、小さなパッドや多数のパッドを有する高密度回路といったLED PCBの特性にもかかわらず、PCB設計によってこれらの問題点を克服するためのいくつかの方法が利用可能です。

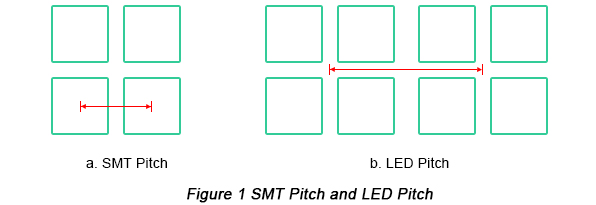

・ピッチ

LEDディスプレイに使用されるPCBは、LED PCBとも呼ばれ、外観設計において非常に対称性が高いのが特徴です。LED回路基板の銅箔層について言えば、一方の面はマトリックス状に配置されたパッドで全面が覆われており、これをLED側と呼びます。一般的に、4つのパッドが1ユニットと見なされ、その上に1つのLEDが実装されます。銅箔層の反対側には部品が実装されており、こちらはドライバー側と呼ばれます。

LEDのピッチが小さければ小さいほど表示効果は向上し、解像度も高くなります。現在までのところ、既存のSMT(表面実装技術)に対応するピッチ範囲は0.45mmから1.6mmであり、LEDピッチは1.0mmから4.0mmとなっています。LED PCBの設計は主にLEDパッドの仕様に依存します。下図は、SMTピッチとLEDピッチの比較を示しています。

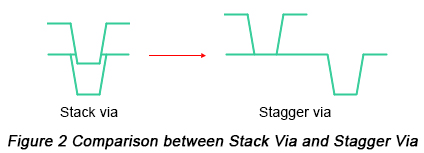

・レーザー加工によるブラインドビア

少なくとも2層を含むスタック基板の場合、スタックビアがレーザードリルビアとして設計されていると、電気的はんだ付けによるブラインドビア充填技術が必要になります。その結果、工程の複雑さと製造コストが上昇します。したがって、2層を超えるスタック基板に関しては、レーザードリルブラインドビアはスタックビアではなくスタガービアとして設計することが推奨されます。レーザードリルスタックビアは可能な限り避けるべきです。

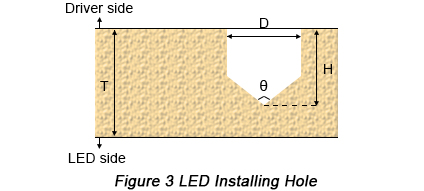

・LED 取付穴

LED 取付穴は非貫通穴であり、推奨される直径公差は ±0.05mm、深さ(H) はボードの厚さの値を超えてはなりません (T) マイナス0.5mm、式:H≤T- 0.5mm。深さの公差は、従来のドリル角度では±0.2mm以上である必要があります(θ) は 130°です。図3は、LED 取付穴のパラメータを示しています。

貫通しない(NP)穴の周囲の無銅エリアの間隔が不十分な場合、NP穴がスルーホールとしてめっきされてしまったり、ビアの縁部で銅が露出してしまう可能性があります。ビア表面にソルダーレジスト開口パッドを残す必要があるNP穴については、NPビアとパッドの間に0.15mm以上の無銅分離エリアを設計する必要があります。NPビアにパッドが不要な場合は、パッド全体を削除することができます。

・パッドと外側マージンの間隔

マージンパッドと外側マージンの間には十分なスペースを確保する必要があります。スペースが不十分な場合、ミリング検出や銅の露出といった問題が発生します。

・ソルダーマスク開口パッド

パッドにはカッパーデファインを推奨します。これはソルダーレジストの剥離を効果的に防ぐことができます。SMTのマージンピッチが製造に適切に合っている場合は、ソルダーマスクデファインを検討できます。その結果、パッドは高いレベルの一貫性を保つことができます。

・サーキットスクラッチ

LED の側面に高密度で配置されたパッドは、わずかな傷でも致命的な欠陥につながります。傷によって発生するオープンおよびショートによるスクラップを確実に減らすため、比較的多めの銅箔を適用することが推奨されます。

大きなウィンドウ技術の特性に加えて、高密度におけるパッドは、回路の側面で銅が露出する潜在的な欠陥を引き起こします。この種の欠陥は、SMT工程が完了するまでほとんど観察されません。この問題は、ラインピッチを相対的に縮小してラインとパッド間のピッチを改善することで、部分的に解決することができます。

・ソルダーマスクオイルの剥離

黒色ソルダーレジストは露光エネルギーに対して高い要求があり、わずかにソルダーレジストインクが厚くなるだけでも、下層のソルダーレジストインクが不完全露光となりやすく、その結果としてソルダーレジストの剥離を引き起こします。この問題を効果的に解決するために、二次露光を適用することができます。もちろん、ソルダーレジストの外注処理能力にも課題が生じます。

・ソルダーマスクの色不一致

ほとんどのプリント基板とは異なり、LED基板のLED側には、色ムラに対して高い要求が課せられます。現在のところ、一般に受け入れられている判定基準は存在せず、定量的に評価することは極めて困難です。レジストの色の均一性は、多くの要因によって左右されます。さらに、それは通常のプリント基板よりも厳しい製造条件に依存しています。したがって、最も適切な管理パラメータと方法を追求することで、レジスト色の均一性を実現することが可能となりますが、そのためには、この業界における厳格な製造技術と長年の製造経験が求められます。

・不適切な基板外形

マージンのない小型基板では、LED 取付穴が原因でマーキング効果が悪化し、マーキング用のネジが緩みやすく位置ずれを起こしやすいため、外形のずれや基板角部の膨らみといった不良が発生します。改善策として、適切なプロセス補助用マージンを選定することができます。

・ボード角度の欠陥

比較的厚みのある回路基板に関しては、LED回路基板の脆弱な側面角部に対して、作業者は十分な注意を払う必要があります。輸送工程での不良を防ぐためには、保護対策としてベースプレートを追加することが必要です。さらに、ベースプレートのサイズは、単体基板の外形寸法よりもやや大きくする必要があります。

・反り

LED回路基板のLED側には、高密度で多数のパッドが配置されている一方、ドライバー側には大きな銅箔エリアが配置されています。このような非対称な応力が、基板反りの主な要因と見なされています。適切な平坦性を維持するためには、LED基板の反りを0.5%未満に厳格に制御する必要があります。

・パッド概要

マトリックスタイプのパッド配置は、目視検査員の視覚的疲労を招きやすく、その結果、見逃し率が高くなります。一方で、外形検査は、検査時間が長く、合格率が低いといった問題を抱えています。したがって、これらの問題は、工程管理に取り組まない限り、効率的に低減することはできません。

・機能の劣化

他の種類のPCBとLED PCBとの違いとして、高密度における黒色ソルダーマスクとパッドは、プリント基板実装(PCBA)のエラー解析を困難にする。機能不良が発生した場合、PCBAはそれを記述するだけで、どの特定パッドかを示すことができない。この問題は通常、LEDの一列全体の故障として現れる。このような問題に直面した場合、相当な労力をかけた後で、特定のネットワークドットを特定しなければならない。それを実現するための最適な方法は、関連する部品の取り外しとソルダーマスクインクの除去に依存すべきである。

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

PCBCartは、2005年以来、フルサービスのエレクトロニクス製造で卓越した品質を提供しており、高度な複雑性と高精度を要するPCBアセンブリを、多様な生産ロットに対応して専門的に手掛けています。

[email protected] [email protected]

[email protected] [email protected]

ご支援ありがとうございます!お寄せいただいたご意見は、サービス最適化のために詳細に検討させていただきます。お客様のご提案が最も価値のあるものとして採用された場合、100ドル分のクーポンを添えて、すぐにメールでご連絡いたします。