パワーエレクトロニクス用プリント基板(PCB)は、電気自動車(EV)、再生可能エネルギーシステム、産業機械、医療機器などのミッションクリティカルな用途において極めて重要な役割を果たします。これらのPCBは、過大な電圧、高電流、過酷な熱負荷に対応しつつ、信頼性、安全性、および国際規格への適合を確保しなければなりません。

標準的なPCBと比較して、パワーエレクトロニクス基板は固有の課題に直面します。抵抗損失による過度の発熱、高周波スイッチングに起因する電磁干渉(EMI)、そして高エネルギー用途における電気的アークや部品劣化のリスクなどです。堅牢なパワーエレクトロニクスPCBを開発するには、レイアウト最適化、材料工学、部品選定、熱マネジメント、および規制順守を包含したエンドツーエンドの設計アプローチが必要となります。本ガイドは、PCBCartのエンジニアリング専門知識と業界のベストプラクティスを統合し、高性能で安全かつ堅牢なパワーエレクトロニクスPCBを設計するための確固たるフレームワークを提供します。

1. パワーエレクトロニクス用PCBにおける主な課題

パワーエレクトロニクス用PCBは、電気的性能と熱的性能が交差する領域にあり、わずかな設計ミスでも重大な故障につながる可能性があります。主な課題は次のとおりです。

· 高出力密度電圧コンバータ、MOSFET、IGBT などのコンポーネントは、10 A を超える電流および数百ボルトから数千ボルトに及ぶ電圧を扱い、I²R 損失によって多量の熱を発生させます。コンポーネントの劣化を防ぐためには、効率的な放熱が不可欠です。

· EMI と信号インテグリティAC/DCコンバータの高いスイッチングレートは大きな di/dt(電流対時間)ループを生じさせ、これが放射および伝導EMIを引き起こします。この干渉は、センサーなどの高感度アナログ回路を妨害したり、FCC Part 15 や CISPR などの規制要件に違反したりする可能性があります。

· 熱応力: PCB材料と部品の熱膨張係数(CTE)の不一致により、温度サイクルによって層間剥離、はんだ接合部の亀裂、または構造的破損が発生する。

· 安全リスク高電圧ノードは感電やアーク放電の危険を伴うため、厳格な絶縁(空間距離/沿面距離)および保護部品(ヒューズ、TVSダイオード)が必要となる。

· 材料の制限FR-4 のような標準的な PCB 材料は、高電力用途に必要な熱伝導率と耐電圧性を欠いているため、セラミックや PTFE ラミネートなどの特殊な基板を使用する必要があります。

PCBCartは、トレース幅計算機やEMIシミュレーションツールなどのカスタマイズされた設計ツールと設計ガイドを提供することで、開発初期段階においてエンジニアがリスクを最小限に抑えられるよう支援し、これらの課題に対処しています。

2. パワーエレクトロニクスPCBのコアレイアウトにおける設計手法

レイアウト設計は、熱分布、EMI、および電源インテグリティに直接影響するため、信頼性の高いパワーエレクトロニクスPCBの基盤となります。以下の手法は、最適な性能を実現するために、業界の3つの視点を統合したものです。

2.1 戦略的なコンポーネント配置

コンポーネントの配置は、熱のホットスポット、配線長、およびEMI結合を左右するため、レイアウト設計において最優先事項となります。主なガイドラインは次のとおりです。

・高出力コンポーネントを優先する: 高電流コンポーネント(例:電圧コンバータ、パワートランジスタ、整流器)は、機械的ストレスを避け、放熱構造へのアクセスを可能にするために、基板の端ではなく内部に配置してください。これらに関連する配線は、定格電流に対応できる十分な幅を確保してください(配線幅については 2.2 節を参照)。

· 熱源を分離する発熱要素(例:パワーMOSFET、ダイオード、リニアレギュレータ)は、放熱を促進するためにヒートシンク、サーマルビア、または大きな銅箔面の近くに配置してください。これらの部品を集中配置して局所的なホットスポットが生じるのを避け、熱を均一に拡散させるために分散した直線的な配置を用いてください。

· デジタルコンポーネントを一元化する高度に集積されたデジタル部品(例:マイクロコントローラ、FPGA)は中程度の熱を発生するため、PCB の中央に配置する必要があります。この位置は放熱をバランスさせるとともに、電流センサなどの感度の高いアナログ回路との熱結合を低減します。

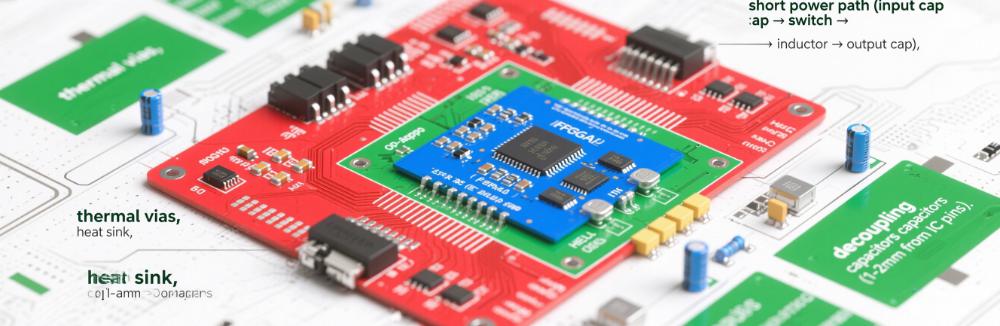

· 電源経路の長さを最小化する: 電源回路の部品(入力コンデンサ、DC-DCコンバータIC、インダクタ、出力コンデンサなど)は可能な限り近接して配置します。高電流パターンを短くすることで、電圧スパイクやEMIの原因となる寄生インダクタンスを低減できます。例えば、入力コンデンサ、スイッチ、インダクタ、および出力コンデンサを同一層上に配置することで、ビアによるインピーダンスの不連続を排除できます—PCBCartのパワーエレクトロニクス レイアウトガイドアプリケーション固有の例を含みます。

· 機能別サブグループを分離するPCB を機能グループ(例:電力変換、制御、センシング)に分割し、ノイズ源を繊細な回路から分離します。たとえば、アナログ制御部品(オペアンプ、ホール効果センサなど)は基板の端に配置し、細い配線と専用のグラウンドプレーンを用いて、大電力経路からの干渉を最小限に抑えます。

· レイヤー配置の最適化: 大型部品(例:MOSFET、電解コンデンサ)ははんだ付け中のずれを防ぐためにトップ層に配置し、小型の受動部品(例:抵抗、セラミックコンデンサ)はスペース節約のためにボトム層に配置する。ヒートシンクなどの重い部品は、はんだ接合部にストレスがかかるような配置を避けること。

· 高精度ICデカップリング: デカップリングコンデンサ(0.1 μF~10 μF)をICの電源ピンから1~2 mmの位置に配置し、グランドに直接接続してください。これにより、即時の電流需要に対応するための局所的なエネルギーリザーバが提供され、電源レールのリップルとノイズを最小限に抑えます。高周波ノイズ(>1 MHz)の場合、寄生インダクタンスを防ぐためにデカップリングコンデンサにビアを使用することは避けてください—PCBCart のデカップリングコンデンサ配置ガイドライン詳細については。

2.2 最適化された電源トレース設計

電源配線は、過度な電圧降下や発熱を招くことなく大電流を流すために極めて重要です。不適切に設計された配線は、熱ストレス、EMI、あるいは部品故障を引き起こす可能性があります。主なガイドラインは次のとおりです。

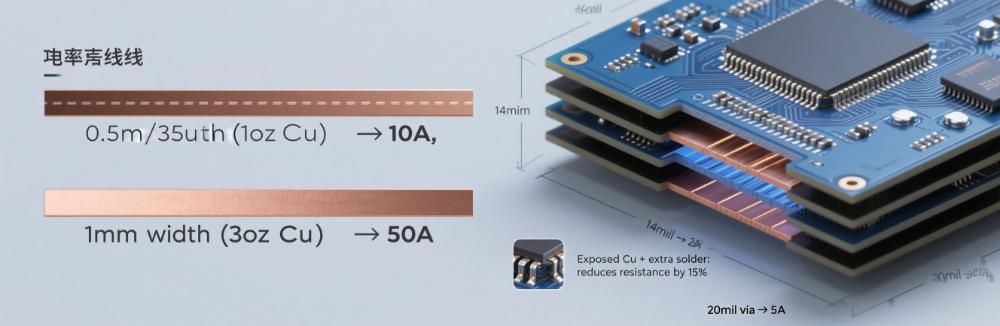

· 適切な銅箔厚さを選択する10A を超える電流の場合は、銅箔厚さ 35~105μm(1~3 oz/ft²)を使用してください。銅箔を厚くすることで抵抗(および発熱)が低減され、より細い配線幅が可能になります。これはスペースに制約のある設計において重要です。PCBCart は、温度上昇および周囲環境に基づいて電流容量を規定する IPC-2152 に銅箔厚さを合わせることを推奨しています。

· 現在の要件に基づくサイズトレース: トレース幅は、過熱を防ぐために想定される電流に一致していなければなりません。ベンチマークは

10 A の場合 0.5 mm(20 mil)

50 Aの場合は1 mm(40ミル)以上

サージ電流(例:モーターの起動)を考慮して、トレースの許容電流容量は常に 20~30%ディレーティングしてください。表1は、1 oz/平方フィート銅(厚さ 0.035 mm)について、外層での 10°C 上昇および内層での 20°C 上昇(ヒートシンク付近でないトレース)を前提とした追加のガイドラインを示します。

| 配線幅 | 現在の容量 |

|---|---|

| 0.010″ | 0.8 A |

| 0.015″ | 1.2 A |

| 0.020″ | 1.5 A |

| 0.050″ | 3.2 A |

| 0.100″ | 6.0 A |

PCBCartの配線幅、電流容量および温度上昇計算ツールこのプロセスを簡素化し、電流、銅箔厚さ、および温度制限に基づいてカスタム配線幅を生成します。

・寄生インダクタンスを最小化する電源配線は、ループ面積を減らすためにできるだけ短く保ちます――特に高い di/dt を伴う回路(例:スイッチングレギュレータ)では重要です。たとえば、DC-DC コンバータの「ホットループ」(入力コンデンサ → スイッチ → インダクタ → 出力コンデンサ → グラウンド)は、電圧リンギングを避けるために可能な限り小さくする必要があります。電流経路とリターン経路は、磁界を打ち消して EMI を低減するために、互いに近接して配線します。。

・大電流トレースには外層を使用する外層は(外気にさらされるため)内層よりも効果的なヒートシンクとして機能します。外層での配線が不可能な場合は、複数のビアを用いて層間の銅箔エリアを接続してください。直径 14 mil のビアは最大 2 A、20 mil のビアは最大 5 A まで電流を流すことができます。より大きな電流の場合は、ビア・ステッチング(信号波長 λ に対して λ/20 ~ λ/10 間隔でビアを配置)を用いて、低インピーダンス経路を形成します。

・信号と電力のトレース間の結合を防ぐ高感度の信号配線(例:センサー出力)は、電源配線に対して直角(90°)に配線し、多層基板ではグラウンドプレーンで分離してください。隣接層での平行配線は容量結合を引き起こし、信号品質を劣化させます。

· 露出銅箔による配線のアップグレード大電流トレースの場合、ソルダーマスクを除去して銅を露出させ、はんだを追加してください。これにより実効的な銅の厚みが増し、パターン幅を広げることなく抵抗を低減できるため、スペースに制約のある設計に最適です。過酷な環境向けには、露出した銅に銀メッキを施し、腐食への耐性を高めてください。

· 高電圧要件を満たす250V を超える電圧の場合、導電パス間の沿面距離を改善してアーク発生リスクを低減するために、切り欠き(溝やノッチ)を使用してください。高電圧領域では、大きな穴は PCB の強度を弱め、亀裂の原因となる可能性があるため避けてください。PCBCart のPCB 導体間隔および電圧計算ツール電圧、材料、および周囲条件に基づいて、最小クリアランス/沿面距離を算出します。

2.3 電力供給のコンデンサ安定化

電圧の過渡変動やリップルは部品を損傷させたり動作を妨げたりする可能性があるため、安定した電力供給ネットワーク(PDN)はパワーエレクトロニクスにとって極めて重要である。コンデンサは主として PDN を安定化するために用いられる。

・サージ電流用バルクコンデンササージ電流(例:モーターの起動やICの立ち上がり)を供給し、入力電圧を安定させるために、バルクコンデンサ(例:電解コンデンサ、タンタルコンデンサ)を使用します。最小容量は次の式を用いて計算されます。C=私×ΔtΔV

どこ私= サージ電流,Δt= サージ継続時間、および ΔV= 許容される最大電圧降下。配線長を最小限に抑えるため、高電流コンポーネント(例:MOSFET の入力部、検出抵抗の出力部)の近くにバルクコンデンサを配置してください。

・ノイズフィルタ用バイパスコンデンサ:IC の電源ピン付近にバイパスコンデンサ(例:0.1 μF セラミック)を配置して、高周波ノイズを除去します。複数の周波数帯を扱うシステムでは、より広いノイズ帯域をカバーするために、コンデンサ値を組み合わせます(例:低周波用に 10 μF、高周波用に 0.1 μF)。

・高周波用低ESRコンデンサ高いスイッチング周波数での電力損失を最小限に抑えるため、等価直列抵抗(ESR)の低いコンデンサを選択してください。セラミックコンデンサ(X5R、X7R 誘電体)が理想的で、ESR は 10 mΩ まで低くできます。高電圧回路では湿式タンタルコンデンサの使用は避けてください(過電圧時に破滅的故障を起こしやすい)——より安全な代替品としてニオブコンデンサを使用してください。

2.4 ノイズ低減のためのグラウンドプレーン設計

グラウンドプレーンはノイズを低減し、低インピーダンスのリターンパスを確立し、放熱を助けます。主な設計原則は次のとおりです。

· ソリッドグラウンドプレーンを使用する: 高いリターン電流に対して低インピーダンスを実現するために、分断された配線ではなく連続したグラウンドプレーンを使用します。ソリッドプレーンは、(パワートランジスタなどの)熱に敏感なデバイスから熱を逃がすのにも役立ちます。

・電源グラウンドと信号グラウンドを分離する電源回路には専用のグラウンドプレーンを使用し、システムグラウンドとは単一点(スターグラウンド)で接続します。これにより、スイッチングレギュレータなどからの電源ノイズが高感度なアナログ回路へ結合するのを防ぎます。

・両面グラウンドプレーン: で多層PCB放射されるEMIを吸収し、グラウンドループノイズを低減するために、トップ層とボトム層の両方にグラウンドプレーンを使用してください。これらのプレーンは、電気的な連続性を確保するためにビアで接続します。

· 大電流経路向けにグラウンドプレーンを最適化する高電流の電源配線をグラウンドプレーンで「サンドイッチ」状に配置して、寄生インダクタンスとEMIを低減します。例えば、電源配線をトップ層に、リターンパスを隣接するグラウンドプレーン上に配線して、磁界を打ち消します。

3. 高出力PCBのための重要な材料選定

材料の選定は、熱特性、耐電圧性能、および機械的信頼性に直接影響します。パワーエレクトロニクス用PCBには、熱伝導率と耐電圧性能が低い従来のFR-4を上回る特性を持つ材料が求められます。

3.1 基板材料の選定基準

PCB基板(ラミネート)は、電気的および熱的性能の基盤となります。評価すべき主なパラメータは次のとおりです。

熱伝導率(K):材料の熱伝導能力を測定します。高出力設計の場合は、次のような基板を選択してくださいK>1 W/m-K。例としては、

- Rogers RT ラミネート(1.44 W/m-K):優れた熱管理性能と低誘電損失により、高出力設計に最適です。

- セラミックス(アルミナ、窒化アルミニウム):提供K最大で 200 W/m・K に達する値を示しますが、脆く、さらに高価です。

- PTFE ラミネート(テフロン):良好な熱伝導性と耐電圧性を備え、高周波電力回路に適しています。

- FR-4 を避ける(K高出力用途では熱放散を妨げるため、およそ0.25 W/m-Kである。

ガラス転移温度(Tg)基材が軟化する温度。次の条件を満たす基材を選択してくださいTg20∘以上CPCB の最大動作温度を上回るものにしてください。たとえば、PCB が 170°C で動作する場合は、基板にはTg≥190∘C・Pyralux AP、Nelco N7000-2HT、ISOLA 370HR のような基材がこの要件を満たします。

熱膨張係数(CTE): 基板のCTE(熱膨張係数)が部品(例:銅、シリコン)と一致するようにし、温度変動時の機械的ストレスを回避してください。CTEが不一致だと、層間剥離やはんだ接合部の破損を引き起こす可能性があります。例えば、RogersラミネートのCTEは約14 ppm/°C(x-y軸)で、銅の17 ppm/°Cとほぼ一致しています。

比較トラッキング指数(CTI):材料の耐トラッキング性(表面漏れ電流)を示す特性です。高電圧用途では、アーク放電を防ぐために高い CTI 値を持つ材料が求められます。CTI はグループに分類されます(表2):

| CTIグループ | CTI 範囲 (V) | 代表的な材料 |

|---|---|---|

| 私 | ≥ 600 | PTFE、セラミックス |

| II | 400~599 | 高性能ラミネート |

| IIIa | 175–399 | FR-4 |

| IIIb | 100–174 | 低コストラミネート |

PCBCartのPCB材料設計ガイド基板向けの詳細なCTI情報を提供し、エンジニアが電圧要件を満たす材料を選定できるようにします。

樹脂含有量とガラス織物高電圧用途では、高樹脂含有量(50%超)の基板と、細かいガラス織物(例:1080、2113、2116)が必要となる。層間のボイド(気泡)を最小限に抑えることで、湿潤環境下で発生する銅の電気移動による故障メカニズムである導電性アノードフィラメント(CAF)のリスクを低減できる。細かいガラス織物は樹脂の含浸性を高め、CAFリスクをさらに低減する。

硬化剤高電圧用途では、(ジシアンジアミド(DICY)ではなく)フェノール系硬化剤を用いた基板を使用してください。フェノール系硬化剤はCAFの抑制性能に優れている一方で、DICY系材料はガラス転移温度(Tg)が高いにもかかわらず、高電圧勾配下では故障しやすいという欠点があります。

3.2 銅箔厚さと銅重量の最適化

PCB における主な導体は銅であり、その厚さは電流容量と放熱性能に直接影響します。主なガイドラインは次のとおりです。

· 電流要件に対する銅箔厚さ前述のセクション 2.2 で述べたように、10 A 未満の電流には 1 oz/ft²(35 μm)の銅で十分であり、30 A を超える電流には 3 oz/ft²(105 μm)の銅が対応します。高電流のパワートレイン用途(例:EV パワートレイン)の場合、PCBCart はヘビーカッパーPCB(最大 12 オンス/平方フィートまで)で性能を向上させます。

・銅箔厚さと放熱:厚い銅は薄い銅よりも熱をよりよく放散します。例えば、2 oz/ft² の銅配線は、同じ幅の 1 oz/ft² の配線よりも 30% 多く熱を放散します。

・内層 vs. 外層銅: 放熱を最大化するために、外気にさらされる外層にはより厚い銅を使用してください。内層は、熱ビアによって熱を外層へ伝達するため、より薄い銅を使用してもかまいません。

4. パワーエレクトロニクスにおける部品選定のベストプラクティス

コンポーネントの選定は、効率を最大化し、発熱を抑え、安全性を確保するうえで極めて重要です。以下のガイドラインは、エンジニアが十分な情報に基づいて判断を下せるよう、業界の三つの視点から得られた知見を統合したものです。

4.1 電源供給コンポーネント

電源はパワーエレクトロニクス用PCBの中核であり、その選定はアプリケーションの要件(例:効率、ノイズ、電力密度)に依存します。

ノイズが重要となる用途向けリニア電源リニアレギュレータ(例:LDO)はEMIが低く、低消費電力でノイズに敏感なアプリケーション(例:医療機器、実験装置)に最適です。しかし、高い電圧降下時には効率が低く(60%未満)、多くの熱を発生し、大電力用途には適していません。主な設計上の推奨事項:

- 熱抵抗の低いLDOを選択する(θJA<50∘C/W)過熱を防ぐため。

・温度に敏感な部品(例:センサー)は、リニアレギュレータから離して配置してください。

- 電源ノイズを抑制するために、入力フィルタコンデンサを使用する。

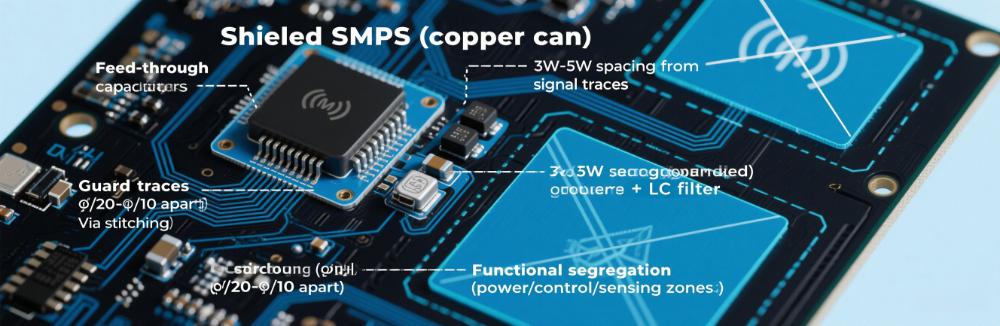

高効率用スイッチング電源(SMPS):SMPS(降圧・昇圧コンバータ)は、素子を高速でオン/オフ切り替えすることで抵抗損失を低減し、90%を超える効率を達成する。高出力用途(EV充電器、産業用電源)に適しているが、リニアレギュレータよりも多くのEMIを放射する。重要な設計上の推奨事項:

- EMI を抑えるために、連続したグラウンドプレーンとシールドを使用する。

- SMPS のスイッチング速度をサポートできる適切な電流容量を持つゲートドライバを選定する。

- リップル電圧および伝導エミッション(EMI)を低減するために、入力/出力フィルタ(例:LCフィルタ)を追加する。

電圧制御用DC-DCコンバータDC-DCコンバータは、携帯端末(例:スマートフォン)や車載用途において、電圧レベル(昇圧/降圧)を調整します。コンバータを選定する際の基準:

-トポロジー:低い電圧が必要な場合はバック(降圧)(例:12V から 5V)、高い電圧が必要な場合はブースト(昇圧)(例:3.7V から 12V)、広い電圧範囲にはバックブーストを使用します。

-効率:フル負荷時の効率が95%を超えるコンバータを選択してください。

-スイッチング周波数高い周波数(例:1 MHz)は、より小さなインダクタやコンデンサを使用可能にする一方で、EMI を増加させます。

PCBCartのコンポーネントセレクターツールは、エンジニアが効率、電圧範囲、およびパッケージサイズに基づいて電源コンポーネントを比較できるようにします。

4.2 スイッチ、ダイオード、および半導体

スイッチとダイオードは回路内の電力の流れを制御し、その選択は効率と発熱に直接影響します。

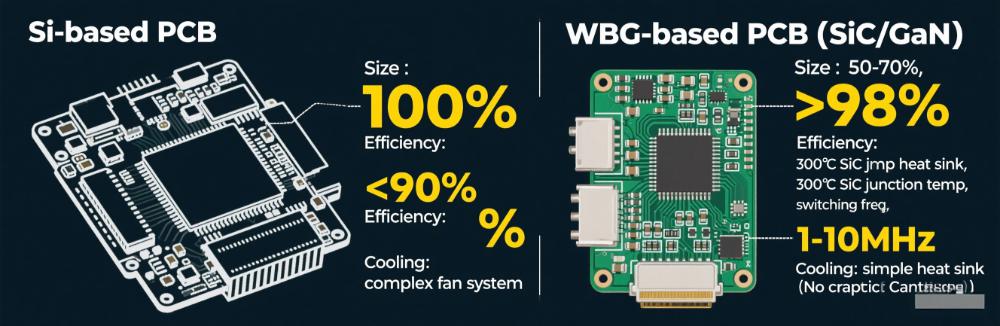

· 半導体材料:用途要件に基づいて、シリコン(Si)、炭化ケイ素(SiC)、および窒化ガリウム(GaN)から選択する(表3):

| パラメーター | シリコン(Si) | 炭化ケイ素(SiC) | 窒化ガリウム(GaN) |

|---|---|---|---|

| 定格電圧 | 最大 6.5 kV(IGBT) | 最大10 kV | 最大 650 V(商用)、1.2 kV(産業用) |

| 耐温性 | 接合部温度 最大175°C | 最大接合部温度 300°C まで | 最大200°C(接合部) |

| スイッチング周波数 | 低周波数(10~100 kHz) | 中周波数帯(100 kHz~1 MHz) | 高(1~10 MHz) |

| 効率 | 中程度(高出力時に 90% 未満) | 高(高出力時に95%超) | 非常に高い(高周波数で 98%超) |

| アプリケーション | 低/中電圧システム(例:12V自動車用) | 高電圧システム(例:EVパワートレイン、太陽光インバーター) | 高周波システム(例:急速充電器、データセンター) |

シ低電圧・低消費電力設計に対してはコスト効率が高いが、周波数と温度の面で制約がある。

SiC高電圧耐性と耐熱性に優れているため、高温・高電圧設計(EV や産業用ドライブなど)で使用されます。

GaN高周波・高密度アプリケーション(例:65W ノートパソコン用電源)で、損失が少なく高いスイッチング周波数を実現できるために使用される。

スイッチ:電圧定格、電流容量、およびスイッチング速度に基づいてスイッチを選定すること。

-MOSFET:低~中電圧(最大 1 kV)および高周波用途に適しています。オン抵抗の低い MOSFET を選択してください(Rds(オン)<100 mΩ) で、導通損失が小さい

-:中〜高電圧(最大 6.5 kV)および大電流用途(例:産業用モーター)に最適です。MOSFET の低オン抵抗とバイポーラトランジスタの高耐圧特性を兼ね備えています。

-GaN FET(ガリウムナイトライドFET)Si MOSFET よりも高速なスイッチングと低損失を実現し、高周波電源に適しています。

ダイオード: 順方向電圧降下、逆回復時間、および耐圧に基づいてダイオードを選定すること。

-ショットキーダイオード:低い順方向電圧降下(0.2~0.5 V)と高速な逆回復時間(10 ns 未満)を備え、高周波整流に最適です。

-SiCダイオード:高耐圧(最大 10 kV)と耐熱性を備え、高出力整流(例:EV 充電器)に最適です。

-TVSダイオード一時電圧サプレッサ(TVS)ダイオードは、感電(ESD)などによる電圧スパイクをクランプして、感度の高い部品を保護します。最大動作電圧よりわずかに高いブレークダウン電圧を持つ TVS ダイオードを選定してください。

4.3 コンデンサとインダクタ

インダクタとコンデンサは電力回路でエネルギーを蓄えたり伝達したりし、その選定は効率やノイズに影響を与えます。

コンデンサー:

-セラミックコンデンサー:高周波フィルタリング(0.1 μF)およびバイパスに使用します。熱安定性(-55°C~85°C または 125°C)のために、X5R または X7R 誘電体を選択してください。

-電解コンデンサー低周波アプリケーションにおけるバルクエネルギー蓄積(例:100 μF~10 mF)に最適です。産業用途には、105°Cで10,000時間などの長寿命品を選択してください。

-フィルムコンデンサー:低ESRかつ高耐圧(最大10kV)であり、大電力モータードライブおよびインバータに適しています。

インダクタ:

-低DCRインダクタ: 電力損失を最小限に抑えるため、直流抵抗(DCR)の低いインダクタを選択してください。低EMIかつ高効率を実現するには、トロイダルインダクタが推奨されます。

-シールドインダクタ:放射ノイズを低減するため、EMIに敏感な用途(例:医療機器)で使用されます。

-インダクタンス値: リップル電流とスイッチング周波数に基づいて必要なインダクタンスを計算します。例えば、1 MHz の降圧コンバータでリップル電流が 10% の場合、1 μH のインダクタが適しています。

4.4 抵抗器、ヒューズ、および保護デバイス

保護デバイスは、過電流、過電圧、またはESDによる故障からコンポーネントを保護します。

抵抗器:

-電流検出用抵抗器:高精度な電流測定のために、高精度抵抗器(許容差 <1%)および低 TCR(<50 ppm/°C)を使用してください。予想される損失の 2~3 倍の定格電力を持つ抵抗器を選定します(P=私2R).

-巻線抵抗器高い電力密度により、高出力用途(最大100 Wまで)で使用される。

-金属皮膜抵抗器低寄生インダクタンスのため、高周波回路(最大100 MHzまで)で使用されます。

ヒューズ:

-高速動作ヒューズ:短絡を防止するために、低突入電流回路(例:デジタルIC)で使用されます。

-スローブロー・ヒューズ:誤動作遮断を防ぐために、高い突入電流が発生する回路(例:モーター、変圧器)で使用されます。

-評価に関する考慮事項:使用ヒューズ回路の最大動作電圧より高い電圧定格と、通常の動作電流の1.25倍の電流定格を備えたもの。

その他の保護装置:

-バリスタ電圧が上昇すると、雷などによるサージ電流を制限する非線形抵抗を提供します。

-ESD保護ダイオード: 敏感なコンポーネント(例:IC)を、ESD事象(接触放電で最大15 kVまで)から保護します。

4.5 センサー、ドライバー、およびコネクタ

センサーとドライバーは電力の流れを管理・監視し、コネクタは信頼性の高い電力/信号伝送を可能にします。

センサー:

-電流センサー:非侵襲型の電流検出(最大 1000 A)にはホール効果センサーを、精密な低電流検出(最大 100 A)にはシャント抵抗を使用します。

-温度センサー: NTCサーミスタやデジタルセンサー(例:I2Cベース)を組み込んでPCB温度を監視し、上限を超えた場合にはサーマルシャットダウンをトリガーする。

ドライバー:

-アイソレーテッド・ゲートドライバ:高電圧設計(例:SiC MOSFET)で使用され、低電圧の制御信号を高電圧の電力経路から絶縁するために用いられる。フォトカプラまたはトランス絶縁型ドライバが一般的である。

-ブートストラップドライバー:アイソレートされた電源を使用せずに、ハイサイドMOSFETを駆動するための低電圧設計(例:12V車載)に適しています。

コネクタ:

-現在の評価: 適切な最大電流定格を持つコネクタを選定してください(例:EV充電ポートには30 A)。低抵抗かつ耐腐食性を確保するために、金または銀メッキのコネクタを使用してください。

-ロック機構: 振動のある環境(例:自動車、産業機械)では、誤って外れるのを防ぐために、ねじやラッチなどの確実にロックできるコネクタを使用してください。

-環境評価過酷な環境では、防塵性と防湿性を確保するために、IP65以上の等級を持つコネクタを使用してください。

PCBCartのコネクタ設計ガイドは、電流、電圧、および環境条件に基づいたコネクタ選定に関する詳細な推奨事項を提供します。

5. 高度な熱管理アプローチ

パワーエレクトロニクス用PCBにおいて、熱ストレスは主な故障メカニズムであり、熱マネジメントは重要な設計段階となる。以下のアプローチは、放熱を最大化するために、業界の3つの視点から得られた知見を統合したものである。

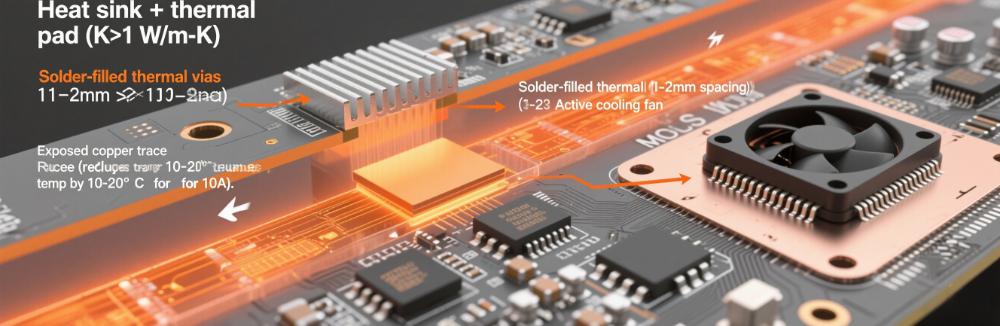

· ヒートシンクとサーマルパッド: 高電力コンポーネント(例:MOSFET、IGBT)には、熱伝導パッドまたは熱伝導グリス(熱伝導率 >1 W/m-K)を用いてヒートシンクを取り付けること。放熱要件に基づいてヒートシンクのサイズを決定し、10 W を超える電力を消費するコンポーネントにはより大型のヒートシンクを使用すること。

· サーマルビア: 使用サーマルビア(はんだ充填または銅充填の)ビアを用いて、ホットスポット(例:パワートランジスタのパッド)から内層または外層の銅プレーンへ熱を分散させます。最適な放熱性能を得るには、ビア間隔を 1~2 mm 程度に配置します。

· アクティブ冷却高出力設計(損失が 50 W を超える場合)では、ファンまたは液冷システムを使用してください。ファンは筐体に取り付け、AC/DC コンバータの場合は入力 AC 信号から、DC/DC コンバータの場合は PWM 信号から直接給電し、温度に応じて回転速度を調整します。

· 露出した銅およびソルダーマスクの除去: 大電流トレースからソルダーマスクを除去し、はんだを追加してください。この手法により、10 A の電流でトレース温度を 10~20°C 低減できます。

· バスバー: 高電力コンポーネント(例:コンデンサ、インダクタ)からヒートシンクへ熱を伝達するために、銅またはアルミニウムのバスバーを使用します。バスバーは高い熱伝導率と低インピーダンスを備えており、100 A を超える電流に適しています。

· デリケートな部位の断熱感度の高いコンポーネント(例:センサー、オペアンプ)をポリイミドフィルムなどの材料で断熱し、熱変動が性能に影響を与えないようにします。

6. パワーエレクトロニクス用PCBにおけるEMI低減手法

高周波スイッチングによるEMIは、感度の高い回路を乱し、規制への適合を妨げる可能性があります。以下の手法によってEMIを低減できます。

· シールド:導電性材料(例:銅製シールドケース、導電コーティング)を用いて、SMPS などのノイズ源をシールドする。共振を避けるためにシールドを適切に接地する。ファラデーケージを使用して、感度の高い領域の電磁界を閉じ込める。

· フィルタリング: 伝導性EMIをフィルタリングするために、電源の入力/出力部に貫通コンデンサまたはLCフィルタを配置する。グランドループなどに起因するコモンモードノイズを抑制するために、コモンモードチョークを使用する。

· ガードトレースノイズに敏感な信号(例:センサー出力)を保護するために、信号の周囲にガードパターン(グランド接続された銅箔ストリップ)を配置する。ガードパターンと信号配線の間隔は、3W~5W(W=信号配線幅)を維持すること。

· ステッチ経由PCB の端付近にグラウンドビアを配置したスティッチングビアを使用して、グラウンドへの低インピーダンス経路を提供し、放射 EMI を低減します。最適な性能を得るために、ビア間隔は λ/20 ~ λ/10(λ = 信号波長)とします。

・回路の分離PCB を電源、制御、センシングなどの機能ブロックに分割し、ノイズ源を感度の高い回路から分離します。これらの領域を電気的に分離するためにグラウンドプレーンを使用します。

7. 業界標準への準拠

パワーエレクトロニクス用PCBは、安全性、信頼性、および相互運用性を確保するために国際規格に準拠しなければなりません。主な規格には次のようなものがあります。

IPC規格:

-IPC-2221:PCB 設計ガイドライン(クリアランス/沿面距離、配線幅、部品配置など)を提供し、ESD や電気アークの防止に不可欠です。

-IPC-2152:銅箔重量、温度上昇、および周囲環境に基づいて配線の許容電流容量を定義するものであり、大電力設計に不可欠です。

-IPC-6012: PCB製造の品質要件を規定します(例:絶縁破壊強度、はんだ付け性、熱特性など)。

-IPC-A-600:製造の一貫性を促進するために、プリント基板(PCB)の外観受入基準を定める。

UL/IEC規格:

-UL 60950-1 / IEC 60950-1情報技術機器の安全規格であり、絶縁要件および故障電流の上限を規定するもの。

-UL 1950 / IEC 60950:UL 60950-1 に類似していますが、より幅広い電子機器に適用されます。

-IEC 61800: 可変速電力駆動システムに対する要求事項であり、モータドライブのEMIおよび安全性に関する要件を含む。

EMI規格:

-FCCパート15米国で販売される電子製品に対する放射および伝導EMIを規制する。

-CISPR 22情報技術機器向けの欧州EMI規格であり、FCC Part 15 に準拠しています。

PCBCartは、EMI/EMC試験、熱サイクル試験、絶縁耐力試験を含むこれらの規格へのPCBの適合性を検証するためのコンプライアンス試験を提供しています。

8. 高エネルギー回路の安全上の注意事項

高エネルギー回路(例:EVパワートレイン、産業用インバータ)は重大な安全リスクを伴い、追加の設計上の保護対策が必要となります。

・クリアランスおよび沿面距離: IPC-2221 および IEC 60950-1 に従い、最小クリアランス(導体間の空気距離)および沿面距離(導体間の表面距離)を維持すること。例えば、250 V AC 回路では 2 mm のクリアランス/沿面距離とする。

· 断熱材高電圧回路では電気トラッキングを防止するために、高CTI材料(例:CTI ≥ 600)を使用すること。適用するコンフォーマルコーティング(例:アクリル、シリコーン)で、湿気やほこり、誤接触から保護します。

· 安全な放電経路: コンデンサ、インダクタ、バッテリーに蓄えられたエネルギーを放電するために、低抵抗の経路を提供する。電源オフ後1秒以内にコンデンサを放電するために、ブリード抵抗(例:1 MΩ)を使用する。

· エンクロージャー設計: UL/IEC の安全規格を満たすエンクロージャ(難燃性プラスチック、金属製エンクロージャなど)を選定してください。放熱対策として十分な換気機構(通気口、ファン取付部など)を備え、過酷な環境向けには IP65 以上の IP 等級を有するエンクロージャであることを確認してください。

· 機内安全機能: 基板温度が安全レベル(例:150°C)を超えた場合にサーマルシャットダウンを作動させるため、温度センサーを実装する。短絡から保護するため、高電流出力部にヒューズを追加する。

9. 新興技術:ワイドバンドギャップ半導体

ワイドバンドギャップ(WBG)半導体(SiC、GaN)は、従来のSiデバイスを凌駕することでパワーエレクトロニクスに変革をもたらしている。主な改善点は次のとおりである。

· より高い効率WBGデバイスはスイッチング損失と導通損失を最小限に抑え、Siでは90%未満であるのに対し、効率98%超の電源を実現します。

· より小型のフォームファクターより高いスイッチング周波数により、インダクタ、コンデンサ、およびヒートシンクを小型化でき、PCBサイズを30~50%削減できます。

· より高い耐熱性SiC と GaN はそれぞれ最大 300°C および 200°C までの接合温度に対応しており、複雑な冷却システムの必要性をなくします。

WBG半導体は、EV(パワートレインにおけるSiC)、急速充電器(65W以上の設計におけるGaN)、および太陽光インバータ(高電圧DCシステムにおけるSiC)でますます使用されています。PCBCartの高速PCB設計ガイド高周波スイッチング向けのレイアウト最適化を含め、WBG半導体を用いた設計に関する知見を提供します。

10. 結論

パワーエレクトロニクスのPCB設計では、電気的性能、熱マネジメント、EMI(電磁干渉)の抑制、安全性のバランスを取る必要があります。戦略的なレイアウト設計、材料選定の知見、コンポーネントの最適化を組み合わせることで、エンジニアは高電力用途(EV、再生可能エネルギー、産業機器)の要求に耐えうる基板を設計できます。主なポイントは次のとおりです。

· 熱的ホットスポットを避け、配線長を最小限に抑えるために、コンポーネントの配置を優先的に検討する。

· 高出力環境での信頼性のために、熱伝導率、Tg、およびCTIが高い材料を選定する。

· 高効率・高周波用途には WBG 半導体(SiC、GaN)を選択すること。

· コンポーネントの故障を防ぐために、ヒートシンク、サーマルビア、アクティブ冷却などの積極的な熱管理を採用する。

· 安全性および認証取得のため、IPC、UL/IEC、EMI 規格に準拠すること。

PCBCart は、ツール(配線幅計算機、部品セレクター)、設計ガイドライン、および適合性試験サービスを通じて、設計プロセス全体を通じてエンジニアを支援します。これらのガイドラインに従い、PCBCart の専門知識を活用することで、エンジニアは信頼性が高く、効率的で、安全なパワーエレクトロニクス用 PCB を設計することができます。

役立つリソース:

•コストと信頼性の観点からPCB用材料を選定する方法

•SMT組立工程における品質を確保するための重要要素

•PCB品質検証のための電気試験規格および方法

•PCB認証:安全で信頼性の高い製品のためのコンプライアンス要件

•医療用PCBの製造と実装ガイド

•PCB材料:選定基準と性能特性

•PCB組立における一般的な不良とその防止方法

•フルターンキーPCBアセンブリ