ソフトウェアシステムの開発と比べて、電子機器のハードウェア設計およびその最適化には、時間がかかることやコストが高いことなど、実務上の問題が存在する。しかし、実際の設計において、エンジニアは原理的・理論的な問題により多く注意を払う傾向がある一方で、プリント基板(PCB)の動作に大きな影響を与えるのは、何度も修正せざるを得ないような細部のエラーであることが多い。PCB を完全な形で一度に作り上げることは不可能だが、段階的な最適化を行うことはできる。本稿ではまず、回路設計、PCB 製造および保守におけるいくつかの問題点を列挙し、その後、最適化のために簡便に利用できるいくつかの方法を提示する。カスタムPCB限られた費用の中で。

多チャンネル電源整流LEDの耐電圧保護

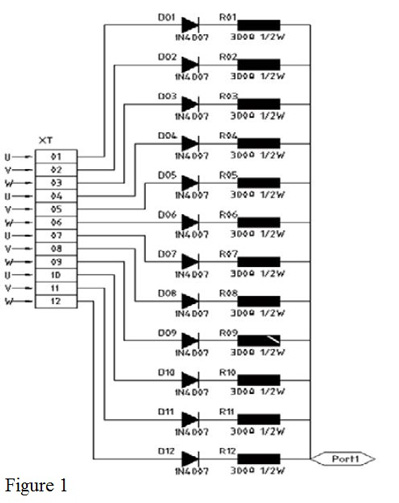

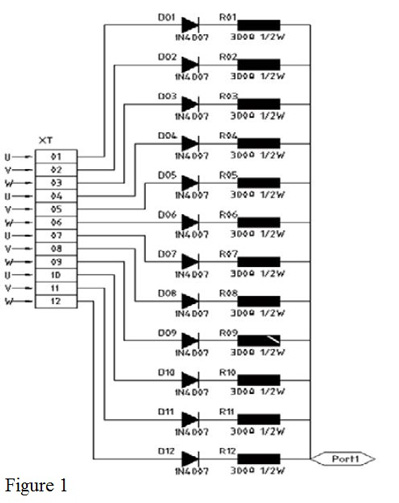

廊下の共用電源の等電位接続を例にとる。回路の正常な動作を確保するために、多チャンネル電源を用いて、パラメータ「Uin=AC85~264V」を持つAC-DCモジュールである電源モジュールに電力を供給する。多チャンネル入力には、絶縁のために300Ω 1/2W炭素抵抗と直列接続されたIN4007整流用LEDが用いられる。図1は本製品の回路図である。

理論的には完璧なアイデアですが、実際の使用においては深刻な問題があります。サージ電圧を考慮しない場合、通常の状況では多チャンネル電源間の電圧はAC400Vに達し、IN4007の耐圧は1000Vに達します。適切な部品が選定されているはずですよね?しかし実際には、耐圧の問題によりしばしば短絡破壊が発生し、その結果、製品全体が廃棄となってしまいます。もちろん、部品の低品質やLEDの劣化も問題の一因であることは否定できません。しかし、以前のものの代わりに高品質なLEDや、より高い耐圧を持つLEDを実装したとしても、問題は依然として残ったままです。

保証期間内の早期疲労による品質問題とスループット歩留まり(TPY)の存在を考えると、部品がTPY 100%に到達することはほぼ不可能です。本回路について言えば、この高度な回路では24個の整流LEDが必要であり、不良率は2.4%から7.2%の範囲になります。このような品質のPCBでは、顧客のニーズを完全に満たすことは決してできません。実際のところ、この問題を処理するための簡単で使いやすい方法があります。各ループにIN4007を1個ずつ直列に追加するだけで、この問題は容易に解決できます。このとき、回路電圧は0.7V低下しますが、出力には影響しません。わずかなコスト増で、耐圧値を2倍にし、不良発生率を0.5%まで低減することができます。

小型リレーの頻繁な動作による電磁干渉の対策

PCB 上の小型リレーは、大電流を遮断する際にアーク放電が発生するため、電磁干渉を引き起こします。この干渉は、CPU の正常な動作に影響を与えて頻繁なリセットを招くだけでなく、デコーダやドライバに誤った信号や指令を発生させ、部品の誤作動を引き起こします。これらすべての影響は、不良品や事故の原因となります。この問題を解決するためには、CPU の耐干渉能力を高めることと、干渉源を低減することの二つの側面から検討することができます。

1. CPU の耐干渉能力を高める。耐干渉能力の高い CPU を必ず搭載しなければならない。CPU の選定には、実験とテストも必要である。例えば、90C52RC シングルチップマイコンは理想的な選択である。この種の CPU は、20KV の耐静電能力と 4KV の耐高速パルスおよび電磁耐性を備えている。

2. 干渉源を減らす

・リレー駆動アンプは、コイルが停電状態のときに発生する逆起電力による干渉を効果的に低減することができます。

・リレー接点間にRC吸収回路を並列に接続し、ノイズ干渉を迅速に吸収できるようにします。

・回路基板には銅張積層板が使用されています。銅張積層板はリレーによる干渉を低減するのに大いに役立ちます。

・リレーは慎重に選定する必要があります。同じ仕様のリレーでも、コイル電力の異なるものが常に存在します。基本的な原則として、コイル電力が大きいほど、リレー接点の開閉動作はより速くなり、接点間のアーク放電時間は短くなり、電磁干渉の継続時間も短くなります。

パッドオフの改善

PCBのメンテナンス時には、分解もはんだ付けも避けることはできません。経年劣化したPCBや、パッドが小さすぎるPCBでは、部品をPCBから取り外す際に、パッドの剥離や、スルーホール壁面のめっきはんだ層の剥離が頻繁に発生します。

1. ピンパッドの剥離については、同一配線上の近くのパッドを、距離と許容電流量に応じて選択した短い配線で接続することができます。距離が短い場合は、切り取って不要になったピンやピンヘッダを半田付け用として利用できます。距離が長い場合は、他の部品の配線やピンとの接触による短絡を避けるため、外側に絶縁層を持つ銅線を用いて接続します。もしこの箇所でパッド剥離の問題が頻発する場合、その部分のPCB設計が不合理であることが確認できるため、パッド設計を最適化しなければなりません。使用可能なスペース内でパッドを長円形や水滴形に設計し、短く太い銅箔配線を追加して、その吸収能力を高めることができます。PCB材料。

2. プレートホール壁面のはんだ層の剥離についてですが、その原因はプレートホールのサイズが小さいことにあります。部品をPCBから取り外す際、プレートホール壁面のはんだ層も一緒に剥がれてしまいます。そのため、設計段階ではパッドホールのサイズをピン径より0.3~0.5mm大きくすることが推奨されます。パッドホール壁面のはんだ付け錫層が剥がれてしまった場合には、次の方法を試すことができます。新しい部品のピンを挿入してから、やや厚めに錫メッキ(はんだ錫層)を行います。その後でピンのはんだ付けを行います。ピン上のはんだ錫層によって、PCB上のパッドを容易にはんだ付けすることが可能になります。

脆弱なコンポーネントの置換

〜する限り電子部品使用されるうちに、一部の部品は脆弱になり、交換や取り替えが必要になります。これらの部品を保守する一般的な方法ははんだ付けですが、多くの時間を要し、作業効率に大きく影響します。脆弱な部品にソケットを追加するか、プラグやピンヘッダーによる接続を行うことが推奨されます。この方法により、技術者は多くの時間と労力を節約できます。

PCB の設計と最適化は複雑なプロセスであり、設計図面と細かな詳細の両方が必要となります。各詳細を最適化することで、時間の消費とコストの削減につながります。PCB製造プロセス

PCBCartにあなたのPCBプロジェクトについて相談し、PCB設計ファイルの無料チェックを受けましょう!

PCBCart をお客様のPCBメーカーとしてお選びいただいた場合、当社は無料DFMチェック量産前にお客様のPCBファイルを確認します。PCBに問題が見つかった場合は、ご連絡のうえ一緒に解決いたします!この手順により、最終的な基板がお客様の設計どおりに正確に動作することを保証できます!

当社のDFMチェックを活用してみませんか?以下のボタンをクリックしてPCBの見積もりを取得し、ご注文を送信してください。追ってこちらからご連絡いたします!

FR基板製造のお見積り - 最低発注数量なし!

役立つリソース:

•究極のプリント基板設計ガイド

・PCBCartは、フル機能のPCB製造サービスを提供します

•PCB製造に加えて、PCBCartは高度な一貫型PCB実装サービスも提供しています

•クイックPCB実装見積もりおよび製造のためのPCB設計ファイル要件