近年では、RF/マイクロ波PCBは多くの携帯型無線機器や、医療・通信などを含む各種商業分野で広く利用されています。RF(無線周波数)/マイクロ波回路は、表皮効果や結合効果を生じやすい分布定数回路であるため、実際のプリント基板(PCB)設計においては、回路内の干渉や放射を制御することが困難です。一般的に発生しやすい問題としては、デジタル回路とアナログ回路間の相互干渉、電源によるノイズ干渉、不適切なレイアウトに起因する同様の干渉問題などが挙げられます。その結果、PCB設計において利点と欠点のバランスをどのように取るか、そして干渉を可能な限り低減するかが、RF/マイクロ波PCB設計における重要な課題となっています。

設計はそれぞれ異なりますが、経験は優れた教師として積極的な役割を果たし、製造エンジニアは主な落とし穴に対する解決策を提供することができます。本記事では、RF/マイクロ波PCBに関する詳細なPCB設計ガイドラインを紹介し、検討します。

基板材料をどのように決定するか?

回路設計の初期段階として、PCB基板材料の選定RF/マイクロ波PCB設計において極めて重要な役割を果たしており、最適な基板材料は最終製品の優れた性能と高い信頼性に大きく寄与します。PCB設計に適合した基板材料を検討する際には、比誘電率、損失正接、厚さ、使用環境などの側面に注目する必要があります。以下の内容では、それらの重要性を詳しく説明し、理想的な選定方法を示します。

・比誘電率

比誘電率とは、誘電率と真空の誘電率との比率を指します。RF/マイクロ波PCB設計に用いられる基板材料の比誘電率は、スペースと重量の要求を満たすために十分高くなければなりません。一方で、高速インターコネクトのような他の用途では、許容できる線幅およびインピーダンス公差を維持しつつ高インピーダンス回路を実現するために、極めて低い比誘電率が求められます。

最終的な基板材料を決定する前に、特定の範囲の基板厚みに対するライン幅、回路の動作周波数の波長、および主要部品のおおよその寸法など、いくつかのパラメータを確認する必要がある。許容される最大および最小の比誘電率を決定するために、回路基板の概略図を作成しなければならない。

さらに、基板材料メーカーが提示する比誘電率のばらつきは、電気的特性を許容範囲内に収められる程度に十分小さくなければならない。

・損失正接

誘電損失は、損失正接および比誘電率に関する関数である。ある基板材料においては、導体損失が高周波領域で顕著になる場合、導体損失も低減できるより短い伝送線路を用いることで、単位長さ当たりの誘電損失を相殺できる可能性がある。そのため、ある種の回路において素子損失のパラメータを見積もる際には、所定の周波数における単位線路長当たりの通常の損失ではなく、単位長さまたは単位周波数当たりの損失が見積もられる。

特定の周波数範囲内では、入出力電力の要件を満たし、発熱問題を回避するために、基板材料の損失を十分に低く抑える必要がある。さらに、一部の回路素子(フィルタなど)の電力応答は、電気的性能要件を満たすために、急峻な周波数ロールオフ特性を維持しなければならない。当然ながら、誘電損失はこの周波数特性に影響を及ぼしうる。

・厚さ

基板材料の厚さは、次の設計要素に関連しています。

a. トレース幅所定の特性インピーダンスを維持するためには、配線幅の縮小要求を満たすように基板材料の厚みを減らす必要があります。薄い基板材料上の高インピーダンス配線は、製造段階になると極めて細い配線幅を必要とする場合があります。

b. 機械的性能・支持されていない薄い基板材料上に構成された回路は、反り、ゆがみ、または変形する可能性がありますが、これは硬質で熱硬化性の材料では起こりえません。

c. サイズ安定性一般的に言えば、サイズ安定性の面では、薄い基材材料は厚いものより性能が劣ります。さらに、薄い基材材料は、メーカーにとっての支障を招いたり、コストの増加を引き起こしたりします。

d. コスト一般的に、単位面積あたりの厚みが大きい基板材料は、単位面積あたりの厚みが小さい基板材料よりも高価である。

e. 適合性円柱や円錐などの単純な曲げ形状に曲げる必要がある回路基板の場合、薄い基板であれば、基材や銅箔が損傷することなく、より小さな曲率半径まで曲げることが可能です。

f. 誘電破壊平行基板の場合、薄い誘電体材料は厚い材料に比べて、誘電破壊電圧が比例して高くなるという特性を有します。

g. 電力処理能力. の電力処理能力高周波回路基板は、基板材料の厚みを追加することで緩和できる 2 つの側面によって制限される。一方では、高電力は熱として一部が放散されうる。他方では、高いピーク電力レベルはコロナ開始を引き起こして電気を発生させ、基板材料の寿命を縮める可能性がある。

・環境

プリント基板の製造および動作環境は、基板材料の選定に制約を与える。考慮すべき主な材料特性には、次のものが含まれる。

a. 温度安定性・運用および技術上の最高・最低温度は保証されなければならず、温度限界は「ピーク」または「連続」として示されるべきである。電気的性能の変化はピーク温度で算出し、設計要件と比較しなければならない。プリント基板は断続的な温度ピークの範囲で動作させることは想定されていないため、性能評価には「連続」温度を適用する必要がある。プリント基板の機械的性能に恒久的な損傷が生じるかどうかは、「断続」限界温度範囲内で確認しなければならない。

b. 耐湿性および化学・基板材料は、回路基板の電気的性能が高湿度環境下で明らかに低下しないよう、吸湿量が少ないものでなければならない。

結局のところ、追加の環境保護対策は、追加の製造コストと設計上の妥協を招く。

使用予定の技術は、基板材料の耐薬品性および耐溶剤性と両立している必要がある。

c. 耐放射線性能. RF/マイクロ波PCBが宇宙空間や原子力関連の用途に用いられる場合、基板材料は大量の電離放射線にさらされることになります。電離放射線が基板の機械的および電気的特性に与える影響については、確認および評価を行う必要があります。さらに、その累積効果を把握し、回路基板の有効な動作寿命をそれと比較しなければなりません。

・基板材料に関するその他の設計規則

a.銅コイルの密着性は、恒久的な損傷を引き起こさないよう、使用および製造環境に耐えられる十分な高さでなければならない。

b.相対誘電率は温度によって変化し、それにより動作温度範囲内での電気的性能に影響を及ぼす可能性があります。

c.表面実装デバイス(SMD)およびスルーホールめっき(PTH)の信頼性も、CTE と関連している。

d.基板材料の熱伝導率は、熱マネジメントの問題を考慮した設計に影響を及ぼします。

e.ハウジングおよび実装方法を決定する際には、あらかじめ基板の反りを考慮する必要があります。

f.機械的性能は、おそらく組立および取り付け設計に影響を及ぼすでしょう。

g.基板材料の比重がプリント基板の重量を決定する。

h.熱膨張係数(CTE)は、環境温度の限界および高出力部品の設計、ならびにリフローはんだ付けやその他の高温製造プロセスへの適用において、慎重に考慮する必要があります。

i.電気抵抗率は、おそらく電気的性能に関連する要素となるでしょう。特に、高インピーダンスのラインが高電圧を伝送する場合や、例えば電力増幅回路などにおいて重要です。

電気的特性をどのように処理しますか?

重要な高周波電気特性には、特性インピーダンス(Z0)、減衰係数(α)および信号伝送速度(v)。特性インピーダンスと信号伝送速度は有効比誘電率によって決まり、信号損失は減衰係数によって決まる。

ストリップライン(ストリップラインの定義は後述のセクションaで紹介する)、マイクロストリップ、バイポーラパルス、あるいはグルーブなど、考えられるあらゆる伝送構造の中で、ストリップラインとマイクロストリップはマイクロ波回路設計において最も広く用いられており、一般的にソフトな基材に依存している。ストリップラインであれマイクロストリップであれ、接地面間距離と導体幅の比、導体厚さ、および結合導体間距離は、特性インピーダンスと減衰係数に強い影響を及ぼす。ある周波数範囲内で、かつ特定の伝送線路構造においては、減衰係数、比誘電率および特性インピーダンスは周波数依存性を示しうる。

ストリップラインやマイクロストリップの断面寸法が誘電体中の波長より大きくなると、他の(高次の)伝送モードが顕著になり、伝送線路の電気的性能が低下する。信号速度および周波数が上昇するにつれて、高次モードを回避するためには伝送線路の寸法を比例的に小さくしなければならず、その結果、所定の特性インピーダンスを維持したまま、より薄い基板材料を適用する必要が生じる。

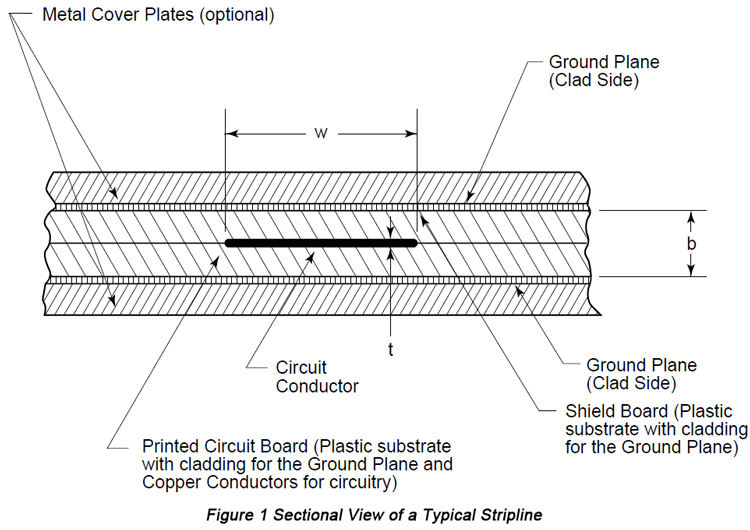

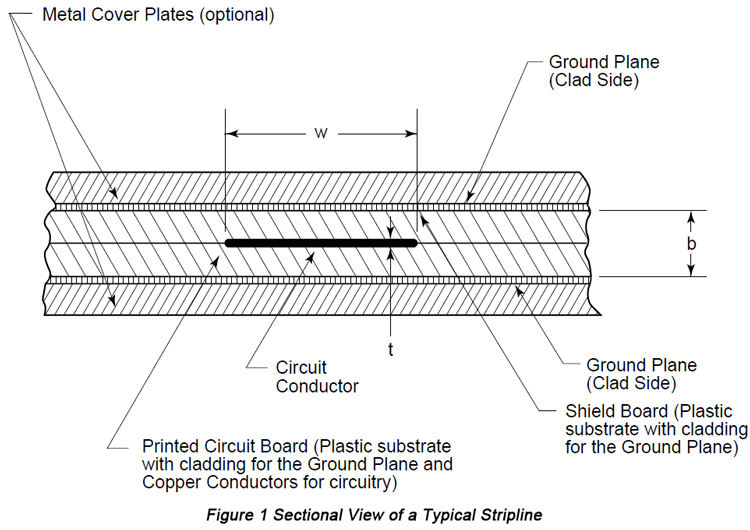

・ストリップライン

ストリップラインは、伝送線路構造の一種であり、信号線と、その信号線を挟むように平行に配置された2本のより幅広いグラウンドから構成されます。下図は、IPC-2252 から抜粋した断面図における典型的なストリップラインを示しています。

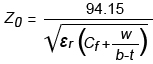

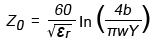

ストリップラインの特性インピーダンスの式は、狭い信号線と広い信号線の2つの側面に分類される。

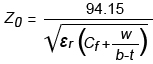

a. 狭い信号線

Z0特性インピーダンス(オーム)を指します。

εr相対誘電率を指す。

b地面間の距離(m)を指す。

w信号線の幅(m)を指します。

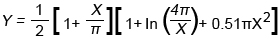

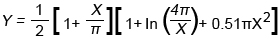

Y の値は次の式に対応します:

この式では ,t銅の厚さ(m)を指します。

,t銅の厚さ(m)を指します。

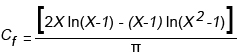

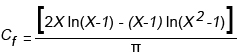

b. 幅広い信号線

この式では、Cfフリンジ容量を指し、次の式に従う。

・非対称ストリップライン

信号線がグラウンド(または電源)の間に配置されていても中央位置になく配置されている場合、ストリップラインの計算式を修正する必要があります。修正の過程では、信号線と、より近いグラウンドおよびより遠いグラウンドとの間の結合の差異を考慮する必要があります。信号線が中心から三分の一の範囲内にある場合、信号線が中心にあると仮定したことによって生じる誤差は非常に小さくなります。

信号線間で強い結合が必要な場合、誘電体を挟んで異なる層に配置された2本の信号線から成る非対称ストリップライン構造に依存する必要があります。結合は平行な線路または交差する線路によって行われます。高周波回路設計においては結合が不要であるため、信号線を垂直方向に交差させる構造は機能しません。

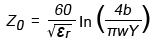

・マイクロストリップ

マイクロストリップは、伝送線路構造の一種であり、信号線と、その信号線に平行なグラウンドから構成されます。

マイクロストリップの特性インピーダンスの式は、厚みのない導体で構成される単一の誘電体のみを含むマイクロストリップの単純なモデルに基づいている。この式は式7のようになる。

この式、式8において、Zの後に続く2つ目の「0」と「1」は、それぞれ導体厚さがゼロであることと、ある種の誘電体を示すことを意味する。したがって、このモデルの精度は、その値が…のとき 0.01% より良好である。u1 未満です。値がu小于1000的情况下,精度优于0.03%。

他の重要な側面をどのように整理すればよいですか?

・機械加工された特徴

a. 寸法および公差

設計要素の中でも、寸法および公差の設計は極めて重要である。現場設計においては、両側公差および真位置公差が一般的に適用される。

単に記入された真位置寸法および公差は、製造業者が位置および寸法内の偏差を任意の割合で配分できるようにし、これにより通常、製造容易性が向上する。その結果、設計者は機能要件を確保するとともに、精度が最も低い製造工程において主たる偏差を配分できる十分な自由度を製造業者に与えることができる。

位置公差の許容能力は主に、材料の種類、板厚、および部品全体のサイズに依存します。真位置度の直径 0.254mm(0.01インチ)は最も一般的で、かつ最も得やすい値です。公差要求が 0.152mm(0.006インチ)よりも厳しくなると、製造性は損なわれます。しかし、適切な範囲で要求される場合には、最大実体条件(MMC)を指定することで、製造業者が開口誤差と位置誤差のバランスをとり、製造性を高められるようにすべきです。

ビアが最小径に従って製造される場合、単純に記号で示される最大実体条件を用いた位置度公差を適用する必要があります。とはいえ、より大きく、かつ許容範囲内の径で製造されたビアは、通常は位置精度が低くなりますが、それでも適合性と機能性は確保されます。したがって、より大きなビアには、最小ビア径に対して許容される追加径の値に相当する十分な位置公差を与えることができます。位置度公差に追加公差を加えることで、検査用公差が生成されます。

最小材料条件が適用される場合、公差は最大直径に基づいて設定されます。「サイズに関係なく」とは、追加の公差を設けずに位置度公差を適用することを指し、形体の寸法公差は、許容されるさまざまな製造性に応じて決定されます。

真位置の寸法と公差は、考えられるあらゆる場合に適用することができますが、穴やポケット、その他の X および Y 軸上の位置のような形体に対して用いるのが最も適しています。

b. スルーホール

最小アパーチャ径は、材料全体の厚さによって決定されます。アスペクト比は通常、難易度係数を示すために用いられ、材料の厚さとアパーチャ径との比率を指します。例えば、アスペクト比が 5:1 で、ストリップライン回路基板の厚さが 3.3mm(0.13インチ)の場合、最小アパーチャ径は 0.66mm(0.026インチ)となります。

一般的に、アスペクト比がおよそ3であれば製造が容易であり、5になるとより困難になり、10では極めて困難で、ときには製造に失敗することさえあります。簡単に言えば、高アスペクト比のスルーホールは薄い材料上では比較的容易に製造できますが、高アスペクト比のドリル穴は製造がより困難になる傾向があります。直径が0.33mm(0.013インチ)未満のドリル穴になると、ドリル折損やビアの粗さが実際的な問題となります。さらに、高アスペクト比の穴は洗浄、活性化およびメタライズが困難です。溶液の分散性により、メタライズは穴内部で不均一に分布します。分散性が限られているため、穴内部での原子や分子の物質移動が低下し、めっきの本来の電流分布が複雑になります。

穴径は、メタライゼーション前およびメタライゼーション後のいずれに対しても規定することができる。メタライゼーションによって、穴径はめっき厚の2倍の分だけ縮小する。メタライゼーション後の孔径誤差は、ドリル加工およびメタライゼーション中に発生する誤差によって制限される。より厳密な公差を達成することも可能ではあるが、0.13~0.25mm(0.005~0.01inch)の公差域が最も一般的である。一般的に言えば、アパーチャ径公差が小さくなるほど、コストと難易度は上昇する。経験則として、アスペクト比が4:1を超える場合、ビア径は0.10mm(0.04inch)以上に大きくすべきである。

めっき電流密度の分布により、金属化後の開口径を正確に予測することはできない。局所的な電流密度の差異によって、金属化厚さは開口径、穴密度、周囲の回路およびグランド形状の影響を受ける。一般的に、製造性を高めるために、金属化前の穴寸法と最小金属化厚さが規定される。スルーホールめっきがグランドまたは内部接続を禁止する構成の場合、最小スルーホール径を決定するのが適切である。穴がリード部品として扱われる場合、穴寸法には両側公差を考慮しなければならない。

電解めっきされたスズ/鉛を溶融またはリフローする必要がある場合、孔の寸法はリフローはんだ付け前の寸法として指示しなければならない。リフローはんだ付けの段階では、パッド寸法、孔寸法、材料厚さおよび回路厚さといった各設計要素が、はんだの流動およびリフローはんだ付け後の寸法に影響を及ぼす。モジュール制限後のスルーホールめっき孔は、金属によって部分的にも完全にも閉塞されてはならない。

・メタライゼーション

a. プレーテッドエッジデザイン

多層プリント基板において、めっきエッジ処理は、モード抑制用スルーホールを削減するための許容可能な技術となっている。めっきエッジの設計には、基板全体のタブを接続する役割を持つ、幅6.4mm(0.25インチ)のコネクタを3~4個含める必要がある。その結果、多数のタブを1枚の基板形状として製造することができる。機械的な接着強度を高めるために、めっきエッジはトップ層またはボトム層の少なくとも1.3mm(0.050インチ)の幅をオーバーラップしなければならない。金属皮膜の厚さは少なくとも0.025mm(0.001インチ)でなければならない。

b. 銅めっき

めっき工程の前に、すべての金属表面および露出している誘電体は、電気めっきや導電性を持たないコーティング層で覆われます。その後、必要な厚さの銅を基板全体またはパターン上にめっきする必要があります。

一般的に、めっき厚の均一性が厳密に求められる場合、パネルめっきが最適な選択となります。結局のところ、パターンはめっき分布に影響を与えません。さらに、厚い金属化が必要な場合でも、パネルめっきであれば、パターン間にブリッジを形成することなく大量の金属を析出させることが可能です。

一方で、イメージめっきが最適な選択とみなされるのは、エッチングで除去すべき銅箔が、同一厚さの基材によって一体化されているため、パターン幅/パターン間隔の公差に対して非常に高い厳密さが要求される場合に限られます。

めっき銅の機械的特性は、スルーホールの耐熱衝撃性および耐熱サイクル性を決定する。はんだ付け組立の工程および環境温度の循環により、スルーホールに亀裂が生じる可能性があります。銅は、高温による衝撃に耐え、低い環境温度によって引き起こされる疲労破壊に抵抗するために、十分な延性を備えていなければなりません。高い信頼性が求められる場合には、酸性銅めっきシステムの適用が推奨されます。PCBメーカー銅めっきは、少なくとも20%の延性および少なくとも2.76×10の引張強さに到達することが可能であるため8パ州

めっき厚は通常、スルーホール壁の最小厚さを決定し、その値は一般的に 0.0025mm(0.001インチ)と規定されています。ホール壁が 0.0025mm(0.0 01インチ)の場合、その他の表面の厚さは 0.004~0.005mm(0.0015~0.002インチ)になります。イメージめっきはんだ付け技術が適用されない場合、めっき厚は 0.05mm(0.002インチ)を超え、腐食精度に関する問題を引き起こします。

パネルめっきおよびイメージめっきでは、穴の種類が金属の分布に影響を与える。独立した穴は、高密度の穴よりもはんだ付けが速く行われる。部品上の金属の厚みの均一性レベルは、めっきエリアで金属が覆っている割合によって決定される。穴やイメージが均一に分布していない場合、厚み公差は大きくなる。一般的なめっき銅の厚みは ±0.013mm(0.005インチ)である。公差が ±0.005mm(0.0002インチ)以下になると、製造性は低下する。

メタライゼーションの厚さまたは最終製品の全体厚さが規定されている場合、公差はめっき公差と銅箔厚さおよび/または誘電体公差の合計とする必要があります。銅箔の厚さは、単位面積当たりの銅重量によって決定されます。

RA 銅箔は電解銅箔よりも板厚公差が小さいという特長があります。そのため、銅箔の板厚にはわずかな変化が生じますが、依然として要求仕様を満たすことができます。0.5~1oz の銅箔では、板厚が ±0.005mm(0.0002inch)変化することが確認されています。

全体のメタライゼーション厚さは、研磨およびエッチング後の顕微鏡分析によって求められます。内部サンプルは部品の周囲に配置され、パネルから切り出されます。内部サンプルは、部品の厚さを示す最良の指標を提供します。内部サンプルが適用されない場合は、サンプルを側面領域に追加するか、部品を破壊試験に供することができます。

・エッチング

最終的な製造精度は、イメージングとエッチングによる偏差の合計です。

クラックは、ラインよりも画像化およびエッチングが困難です。可能であれば、高密度回路ではクラックをラインよりも広くなるように制御する必要があります。ライン幅およびクラック幅が 0.10mm(0.004インチ)未満の場合、製造性は低下します。

銅箔の厚さの半分以下のライン幅を得るのは、飛躍的に難しくなります。つまり、0.5oz[0.017mm(0.00067インチ)]の銅箔では 0.035mm(0.0014インチ)のラインが問題なく機能し、1oz[0.035mm(0.00014インチ)]の銅箔では 0.070mm(0.0028インチ)のラインが問題なく機能します。一般的に言えば、必要とされる銅箔の厚さはできるだけ薄くしたほうがよいです。

広い間隔で分離された細いラインは、高密度の微細ラインよりもエッチングしやすいです。ラインの方向が変わる場合、鋭角は、曲線による遷移や45°の角度よりもエッチングが困難です。

まとめると、優れた基板材料の選定、合理的かつ科学的な電気特性の調整、そしてその他の重要な要素の適切な配置により、高精度なRF/マイクロ波PCB設計が実現され、それに基づく信頼性の高い最終製品が十分に期待できるようになります。

RF/マイクロ波プリント基板(PCB)は、現代のワイヤレスおよび商用技術に不可欠であり、効果的な干渉管理と材料選定の精度が求められます。比誘電率、損失正接、基板厚などのパラメータを最適化することで、設計者は優れた性能と信頼性を備えたPCBを実現できます。最良の設計および製造技術を良心的に実践することで、干渉を最小限に抑え、RF/マイクロ波回路の潜在能力を最大限に引き出すことができます。

PCBCart は、高周波アプリケーションの特定の要件を満たすために、豊富な経験と先進技術に基づいた優れた RF/マイクロ波 PCB 製造サービスの提供に尽力しています。私たちの高い精度と品質管理により、各 PCB が厳しい性能および耐久性の要求を満たすことを保証します。PCBCart と提携し、あなたの革新的な設計を形にしましょう。今すぐお見積りをご依頼いただき、コスト効率に優れ、信頼性の高い PCB ソリューションを通じて、当社がいかにしてお客様の卓越した成果の実現をお手伝いできるかをご確認ください。

PCBCartでカスタムRF/マイクロ波PCBのお見積もりを依頼する

役立つリソース:

•RF PCB設計における課題と解決策

•高周波回路および電磁両立性のためのPCB設計

•必ず知っておくべき重要なPCB設計ルール

•PCB設計プロセスにおける起こり得る問題とその解決策

•PCBの品質検査を実施する方法

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応

,

,