PCBソルダーレジスト製造工程において、シルクスクリーン印刷用のピンベッドを用いた、PCB連続両面印刷液状ソルダーレジスト工法が広く適用されている。PCBは、厚さ、パターン分布、ビア径およびビア分布などの設計面で大きな差異があるため、シルクスクリーン印刷用ピンベッドの製作は非常に困難である。もしピンベッド上の銅ピンの分布が合理的でない場合、ソルダーレジスト膜厚の不均一が生じやすい。その悪影響として、ソルダーレジスト外観の色ムラ、不良なソルダーレジスト像、あるいはソルダーブリッジの絶縁破壊などが発生し、手直しや廃棄につながる。したがって、ピンベッドの品質を確保するために、ソルダーレジストシルクスクリーン印刷工程におけるピン溶接に関する詳細な作業指示を確立する必要がある。

理論分析

両面シルク印刷によるソルダーマスクとは、シルク印刷用の治具ベッドを用いて、一方の面に液状ソルダーマスクを印刷した後、もう一方の面にも液状ソルダーマスクを印刷する工程を指します。これにより、PCB の両面に対するソルダーマスクの連続印刷が可能となり、滞留時間と加熱時間を短縮して向上させることができます。プリント基板製造効率

シルクスクリーン印刷用のネイルベッドを製造するためには、ネイルベッドの底板が適合する位置に支持用のピンを配置する必要がありますPCB基板エッジまたはビア位置。製造プロセスの複雑さにより、高度な技術要件が求められるため、経験豊富な作業者によってのみ完了する必要があるが、高度に複雑な基板や新型モデルの基板を扱う際には、なお、釘の溶接不足、釘の分布密度の低さ、および釘分布位置のずれといった誤りが発生する可能性がある。

したがって、ソルダーレジストシルクスクリーン印刷用の釘床において、釘の分布密度の違いが PCB ソルダーレジスト印刷に及ぼす影響を解析し、ソルダーレジストシルクスクリーン印刷用釘床の合理的な釘分布規定を得て、釘床の製造効率およびソルダーレジスト両面シルクスクリーン印刷の品質を向上させる必要がある。

実験デザイン

・実験要因と水平方向の設計

3種類のピン配置密度(ピッチ5.0cm、8.0cm、10.0cm)およびPCB厚さ(0.8mm、1.5mm、2.0mm)について、交差組み合わせによる実験を行い、その実験計画を表1に示す。

|

テスト番号

|

ボード番号

|

ボード厚さ

|

釘溶接密度

|

| 1 |

1#、2# |

0.8mm |

5.0cm |

| 2 |

3番線、4番線 |

8.0cm |

| 3 |

5番, 6番 |

10.0cm |

| 4 |

7番, 8番 |

1.5mm |

5.0cm |

| 5 |

9番, 10番 |

8.0cm |

| 6 |

11番, 12番 |

10.0cm |

| 7 |

13番, 14番 |

2.0mm |

5.0cm |

| 8 |

15番, 16番 |

8.0cm |

| 9 |

17番, 18番 |

10.0cm |

・ネイルベッド製造

寸法457mm×610mmの無垢銅板を、グリーンの透明テープで固定された銅製の釘をアレイ状に均一に配置した、釘床用ベースプレートとして使用する。銅釘同士の間隔はそれぞれ5.0cm、8.0cmおよび10.0cmとする。釘の配置間隔が異なる釘床においては、外周部の釘とベース板端部との距離が、縦横方向とも対称になるようにし、シルクスクリーン印刷工程において銅釘の位置ずれによる厚みのばらつきが発生しないようにしなければならない。

例えば、間隔を5cmとした場合を考える。銅板の短辺の長さは45.7cmで、各列に9本の釘を配置し、水平方向の間隔は2.8cmとなる。一方、銅板の長辺方向には各列に11本の釘が配置される。まとめると、必要な釘の本数は99本である。表2は、3種類の銅分布密度の選択における銅釘本数と間隔の比較を示している。

|

ボードサイズ

|

配列サイズ

|

スペーシング

|

短辺方向の釘の本数

|

長辺方向の釘の本数

|

銅製釘の合計数量

|

| 457x610mm |

40×50cm |

5.0cm |

9 |

11 |

99 |

| 40×48cm |

8.0cm |

6 |

7 |

42 |

| 40×50cm |

10.0cm |

5 |

6 |

30 |

・テストボード製造

17インチ×23インチサイズの銅箔なし基板を使用し、基板厚は0.8mm、1.5mm、2.0mmとする。各厚みの基板はそれぞれ6枚ずつ用意し、銅箔厚はフィレット付きで1ozとする。最も一般的に使用されている緑色の液状ソルダーレジストインクを例として用いる。シルクスクリーン印刷のパラメータを以下の表3に示す。

|

メッシュタイプデータ

|

43T |

|

インクの種類

|

780H |

|

インク粘度

|

140dPa•s |

|

メッシュ間隔

|

5mm |

|

シルクスクリーン印刷の圧力

|

0.49MPa |

|

シルクスクリーン印刷速度

|

6Hz |

|

シルクスクリーン印刷用スキージの本数

|

2 |

・データ蓄積方法

ウェットフィルム厚さテスターは、ソルダーレジストの膜厚測定に用いられます。テスト位置は銅ピンの対角線上にあるため、銅ピン間の間隔の違いによって、テストアレイおよびテストポイントに差異が生じます。ピッチが5cmのピンベッドを例に取ると、テスト用のウェットフィルム厚さの配列は、下記の表4に示すとおりです。

|

短辺

|

(17x25.4-15)/50=8.36 |

銅の釘は最大で8本入手できる |

8x8 銅釘

の配列 |

|

長辺

|

(23×25.4-55)/50=10.54 |

銅の釘は最大で10本入手できます |

|

|

テストポイント数

|

4x(8-1)+1=29 |

各ボードには29個のテストポイントが必要です |

|

銅釘の間隔を5.0cmとした場合、取得できる銅釘は8×8本のみであり、これに基づいて、他の銅釘間隔および測定点数に対する最大測定可能アレイを以下の表5に示す。

|

スペーシング

|

テスト配列サイズ

|

銅製の釘の本数

対角線上

|

テストポイント

|

テストポイント

|

サマリー番号

ポイントの

|

合計数

ポイントの

|

| 5.0cm |

35×35cm |

8 |

29 |

58 |

174 |

354 |

| 8.0cm |

32×32cm |

5 |

17 |

34 |

102 |

|

| 10.0cm |

30×30cm |

4 |

13 |

26 |

78 |

|

乾燥インク膜厚のデータを取得するために、長さ5.0cmのネイルベッドを1つと、各種類につきボードを1枚ずつ用意する。乾燥インク膜厚のデータは、膜厚測定試験の区分内で読み取る。主要な実験データの蓄積方法を、下記の表6に示す。

|

データ型

|

累積方式

|

データ量

|

注意

|

| 湿膜厚さ |

湿膜厚さテスター |

354ポイント |

シルクスクリーンによるソルダーレジスト後、30分以内に湿膜厚さを測定する |

| 乾燥インクの厚さ |

顕微鏡観察 |

5×3×3=45 |

5つのポイントが、さまざまな釘の配置間隔と板厚に対して測定される |

実験結果の分析

・異なるネイル配列間隔におけるインクの均一性

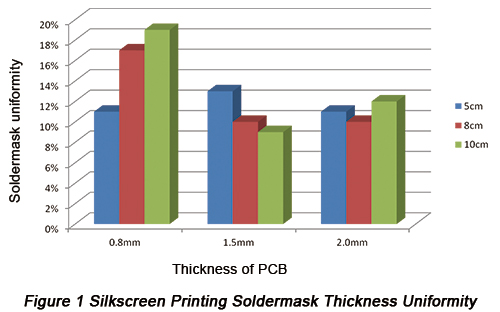

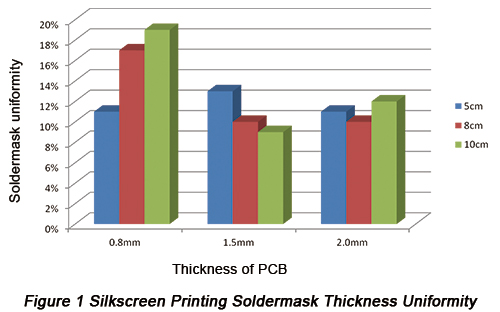

異なるピン配置間隔におけるネイルベッド印刷ソルダーレジストの厚さに関する解析に基づき、ソルダーレジスト厚さの均一性は次の式により算出することができる。

分析結果は、以下の表および図に示されています。

|

爪床上の爪の配置間隔

|

湿膜厚さ(単位:μm)

|

ボード厚さ

|

|

0.8mm

|

1.5mm

|

2.0mm

|

| 5.0cm |

マックス |

29 |

29 |

31 |

| ミン |

36 |

38 |

39 |

| 悪い |

7 |

9 |

8 |

| 平均 |

32.7 |

34.3 |

36.1 |

| 均一性 |

11% |

13% |

11% |

| 8.0cm |

マックス |

30 |

32 |

32 |

| ミン |

42 |

39 |

39 |

| 悪い |

12 |

7 |

7 |

| 平均 |

34.7 |

35.5 |

36.2 |

| 均一性 |

17% |

10% |

10% |

| 10.0cm |

マックス |

34 |

30 |

28 |

| ミン |

48 |

36 |

36 |

| 悪い |

14 |

6 |

8 |

| 平均 |

36.9 |

33.7 |

34.4 |

| 均一性 |

19% |

9% |

12% |

結果は次のようにまとめることができます。

a. 厚さ0.8mmの基板の場合、銅製ピン同士の間隔が5.0mのベッド・オブ・ネイルにおけるシルクスクリーンインクの厚さは11%に達し、8.0cmおよび10.0cmの場合よりも優れています。

b. 基板厚さが1.5mmおよび2.0mmの場合、銅製ピン間隔が5.0cm、8.0cm、10.0cmのベッド・オブ・ネイルにおけるシルクスクリーンインクの膜厚はほぼ同じである。

c. 釘台間の間隔を適切に縮小することで、薄板のインク膜厚の均一性が明らかに改善される。

・全ての測定点における湿膜厚さの変化傾向

各測定ポイントにおけるインク膜厚変化の規則性の解析に基づき、ネイルの配置ピッチを縮小する機能により、ソルダーレジスト膜厚の均一性を向上させるために、次の結果が得られる。

a. ウェット膜厚は、測定位置の変化に伴って変動する。1、5、9、13、21、25、29 のように、下部に銅製の釘による支持がある位置では、その区分におけるウェット膜厚は最小値として示される。3、7、11(12)、15、19(20)のように、銅釘の支持点から離れた位置では、その区分におけるウェット膜厚は最大値として示される。

b. 銅釘で支持されている箇所では、基板表面に明らかな凹みは見られないものの、湿膜厚さは比較的低く、一方、銅釘の支持点から離れた箇所では、湿膜厚さは比較的高くなっている。

c. シルクスクリーン印刷の工程では、薄い基板には比較的大きな変形が生じる一方で、厚い基板には比較的小さな変形しか生じません。したがって、厚さ1.5mmおよび2.0mmの厚い基板の表面は、比較的平坦です。

・湿膜厚さと測定位置および支持点との関係

湿膜厚さと測定位置および支持点との関係は、次のようにまとめることができます。

a. さまざまな釘の配置間隔において、板厚が異なる場合でも、試験点と銅釘との距離が大きくなるにつれてインク膜厚は増加する。

b. 基板が厚くなるほど、試験ポイントと銅釘との距離の改善に伴う変化量は小さくなります。したがって、基板の剛性は比較的大きくなり、配置間隔も比較的大きくすることができます。

・基板表面における乾燥インク膜厚の変化

基板表面における乾燥インク膜厚の変化は次のようにまとめられる。乾燥インク膜厚とウェット膜厚の変化傾向は基本的に同一であり、同一の試験条件下では、乾燥インク膜厚をウェット膜厚で代用しても問題ないことを示している。ただし、ウェット膜厚の試験結果はインクの粘度に大きく影響されるため、ウェット膜厚の測定はシルクスクリーン印刷後15分以内に行う必要がある。

結論

厚さが0.8mm、1.5mmおよび2.0mmの銅箔基板と、銅製ピンの間隔が5.0cm、8.0cmおよび10.0cmのベッド・オブ・ネイルを用い、ウェットフィルムおよび乾燥インクの膜厚をクロスマッチングによってテストした結果、以下の結論が得られた。

a. 厚さ0.8mm以下の薄板において、ネイルベッド間の間隔を調整することで、インク膜厚の均一性を明らかに向上させることができます。

b. ウェット膜厚および乾燥インク膜厚は安定しており、ウェット膜厚計を用いたオンライン測定およびインク膜厚モニタリングの許容性を示している。

役立つリソース

•SMT基板の設計要件 パート2:パッドと配線の接続、スルーホール、テストポイント、ソルダーレジストおよびシルク印刷の設定

•ソルダーレジスト充填ビア製造技術を改善するための有効な対策

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応