はんだペーストの選定は、表面実装技術およびプリント基板実装という急速に変化する業界において、重要な役割を果たします。フラックス中に微細な金属合金粒子を混合したはんだペーストは、部品とプリント基板(PCB)の間に電気的および機械的接続を形成するうえで重要な役割を担っています。PCBCart では、Type 3、4、5 といった適切な種類のはんだペーストを選択することが、生産プロセスの品質と効率の両方に大きな影響を与えると考えています。本詳細ガイドでは、IPC 規格 J-STD-005 によって分類されるこれらのタイプについて解説し、十分な情報に基づいた選択を行うための洞察を提供します。

はんだペーストの理解とその重要性

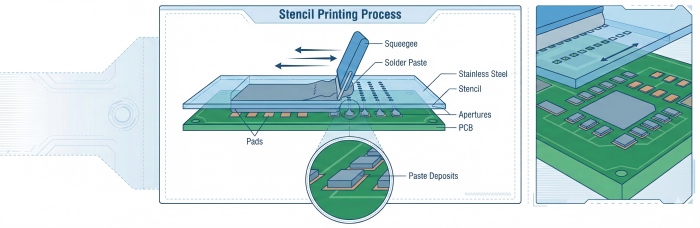

はんだペーストは、フラックス媒体中に懸濁したミクロンサイズの金属合金粒子の混合物です。一般的な錫、銀、および銅で構成されており、鉛フリーさまざまな用途に用いられ、一般的にはステンシルを介してプリント基板(PCB)上に印刷されることで、部品パッド上に高精度なペースト堆積が得られます。リフロー炉内でこのペーストが溶融し、堅固で信頼性の高い接続が形成されます。

はんだペーストの選定は、ペーストがステンシルをどれだけ良好に印刷できるか、PCB への密着性、そしてリフロー時の性能に影響を及ぼすため、極めて重要です。これは特に…微細ピッチ部品精度が極めて重要となり、さまざまな欠陥を回避できるようになります。はんだペーストの粒径による IPC 分類にはタイプ 3、4、5 が含まれており、これら3種類はいずれも、現在の先進的な SMT アプリケーションで一般的に使用されています。

はんだペーストの種類分類

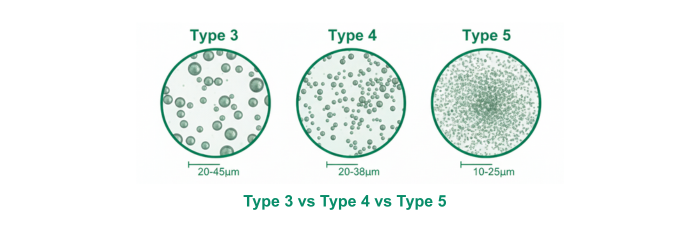

IPC規格 J-STD-005 では、はんだ粉末の粒径に基づいて、はんだペーストを次のように分類しています。

はんだペースト タイプ3:業界標準

粒子サイズ:20~45マイクロメートル(μm)

アプリケーション:タイプ3のはんだペーストは汎用性が高く、ピッチが0.65mm以上の部品を用いる標準的なSMT用途に広く使用できます。コストと性能のバランスに優れており、多くの実装プロジェクトに最適です。タイプ3は粒子が大きいため、ステンシルの目詰まりの可能性を低減しますが、0.5mm未満の超微細ピッチ部品には適していません。

はんだペースト タイプ4:高精度用途

粒子サイズ:20~38マイクロメートル(μm)

アプリケーション:より微細な粒子を用いたタイプ4のはんだペーストは、スマートフォンやタブレットなど、高い精度が求められる用途や、高密度なPCBレイアウトに最適です。0.5mm以下の小さなステンシル開口部での印刷に最適で、微細ピッチ実装においてブリッジが発生する可能性を低減しつつ、印刷の解像度を向上させます。

はんだペースト タイプ5:高度な小型化向け

粒子サイズ:10~25マイクロメートル(μm)

アプリケーション:タイプ5のはんだペーストは、0.4mm未満の超微細ピッチ部品(チップスケールパッケージやマイクロBGAなど)を必要とする、最も厳しい用途向けに設計されています。比類のない高精度を提供する一方で、タイプ5は高度なステンシル技術を必要とし、環境条件の影響を受けやすいため、コストに見合う性能が求められる最先端エレクトロニクスで使用されることが一般的です。

ステンシル印刷への影響

粒子サイズは再び非常に重要でありステンシル印刷というのも、実際のペースト転写および印刷精度を確保するためには、ステンシルの開口部は、はんだペースト粒子と同等の大きさである必要があるからです。

タイプ3は、開口部が0.65mm以上のステンシルでの使用を想定しており、標準的な部品に最適で、スムーズなペースト離型を実現します。

タイプ4は、約0.5mmの開口部でより良い制御性を提供し、小型パッドや狭ピッチにとって重要です。

タイプ5は、0.3mm以下の開口部を持つ高精度ステンシル設計を必要とし、スペースが極めて限られた超高密度レイアウトをサポートします。

適切に選定されたはんだペーストの種類とステンシル設計は、不十分なはんだ量やブリッジングなどの欠陥を最小限に抑えるための重要な要素です。

はんだペースト選定の重要な考慮事項

適切なはんだペーストを選ぶ際には、粒子サイズと併せていくつかの要素を考慮してください。

合金組成:これは融点と接合強度に影響します。代表的なSAC305合金は、96.5%の錫、3%の銀、および0.5%の銅で構成されています。

フラックスタイプ:組立後の洗浄要件に影響を与える要因には、洗浄作業を最小限に抑えるために広く使用されているノークリンフラックスや、徹底した洗浄が求められる高信頼性用途向けの水溶性フラックスが含まれる。

粘度とチキソトロピー:印刷中のペーストの流動性や、堆積後に形状を保持する性質に影響を与える。

保管および保存期間:より微細な粒子のペーストであるタイプ4およびタイプ5は酸化に対してより敏感であり、その性能を維持するためには、冷涼で管理された環境で慎重に保管する必要があります。

取り扱いと使用に関する実践的なヒント

以下は、はんだペーストの性能を最大限に引き出すためのベストプラクティスです。

ステンシル厚さ:使用するペーストの種類に合った厚さを選択してください。タイプ4やタイプ5のようなより微細なペーストには、薄いステンシルが適しています。

印刷速度:速度はペーストの種類に基づいて調整する必要があります。より細かいペーストは、適切な離型を達成するために通常はより低速が必要です。

環境制御:最適なペースト性能と保存寿命を得るためには、温度20~25°C、相対湿度40~60%の管理された温湿度環境が推奨されます。 印刷検査:プロセスの早い段階で潜在的な欠陥を発見できるよう、ペーストの印刷量と位置ずれを定期的に検査してください。

適切な保管方法:使用していないときはペーストを冷蔵保存し、結露を防ぐため、開封前に室温に戻してください。

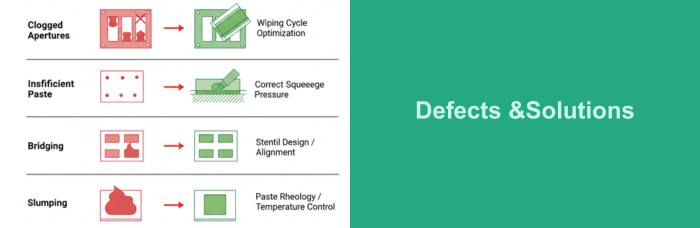

一般的な課題を克服する

特に微細なはんだペーストでは、問題が発生することがあります。以下に解決策を示します。

ステンシルの開口部の閉塞適切なステンシル設計の適用と定期的な清掃。

ペースト量不足:ステンシルの厚さと開口サイズを確認してください。また、ペーストの温度と粘度が適切である必要があります。

微細ピッチ部品でブリッジが発生する適切な微細ペーストを用いて、小さな開口部によるステンシル設計を最適化する。

ペーストのスランピング適切な保管条件によって粘度を改善し、またはチキソトロピー特性の観点からより優れたペーストを検討してください。

はんだペーストのタイプ3、4、5の違いを十分に理解することは、高品質なPCB実装を達成するうえで非常に重要です。プロジェクトの具体的な要件に合った適切なはんだペーストタイプを選択すれば、欠陥を最小限に抑えつつ、信頼性の高いはんだ接合を実現できます。民生用電子機器であれ、先進的な医療機器であれ、はんだペーストの選定をマスターすることは、完璧なSMT製造への重要なステップです。PCBCartでは、専門的なアドバイスと統合ソリューションにより、PCB実装をより容易にすることに尽力しています。自信を持ってはんだペーストの選定を始め、電子アセンブリの品質と効率を新たなレベルへ引き上げましょう。

役立つリソース:

•PCBA の最適な性能を実現するための QFN コンポーネントにおけるステンシル設計要件

•はんだの濡れ不良を防ぐ方法は?

•PCB製造に加えて、PCBCartは高度なターンキーPCB実装サービスも提供しています

•クイックPCB実装見積もりおよび製造のためのPCB設計ファイル要件