近年、電子製品は小型化・一体化・モジュール化が進み、電子部品の実装密度が高まる一方で、有効な放熱面積は減少している。その結果、高出力電子部品の熱設計やボードレベルでの放熱問題が、電子エンジニアの間で広く見られるようになっている。FPGA(フィールド・プログラマブル・ゲート・アレイ)システムにおいては、放熱はチップが正常に動作できるかどうかを左右する重要な技術の一つである。本研究の目的はPCB熱設計適切な対策と方法によって部品および基板の温度を低下させ、システムを適切な温度範囲で動作させることにある。PCB の放熱には数多くの手段が存在するものの、放熱コストや実用性といった要件を考慮しなければならない。本稿では、実際の放熱問題の分析に基づき、FPGA システムで制御される PCB 向けの熱設計手法を提示し、FPGA システム制御ボードの優れた放熱性能を確保する。

FPGAシステム制御ボードと放熱問題

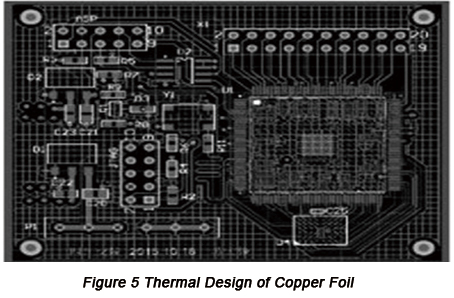

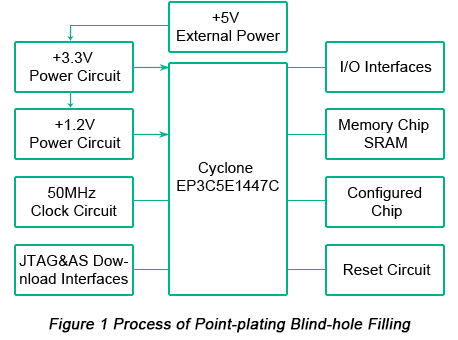

本稿で使用するFPGAシステム制御ボードは主に、制御チップFPGA(Altera社製Cyclone IIIシリーズのQFPパッケージ品EP3C5E144C7)で構成されている®)、+3.3V および +1.2V 電源回路、50MHz クロック回路、リセット回路、JTAG および AS ダウンロードインターフェース回路、SRAM メモリおよび I/O インターフェースから構成される。FPGA システム制御ボードの構成を図1に示す。

FPGAシステムで制御されるPCBの熱源は次のとおりです。

・+5V、+3.3V、+1.2V など、制御ボードに電力を供給する多数の種類の電源および電源モジュールは、長時間動作すると大量の熱を発生します。適切な対策が効果的に講じられない限り、電源モジュールは通常どおり動作しません。

・制御ボード上のFPGAのクロック周波数は50MHzであり、PCB配線の密度が高い。システムの集積度の向上によりシステムの消費電力が増大するため、FPGAチップには必要な放熱対策を施す必要がある。

・PCB基板自体が発熱します。銅導体はその中でもPCBの基本材料銅導体回路は、電流の流れと電力消費に伴って熱を発生させます。

FPGA制御ボードによって制御される回路システムの発熱源に関する解析に基づき、システム全体の安定性と信頼性を高めるために、FPGA制御ボードに対して必要な放熱対策を講じる必要がある。

FPGAチップで制御されるPCBの熱設計

1. 電力の熱設計

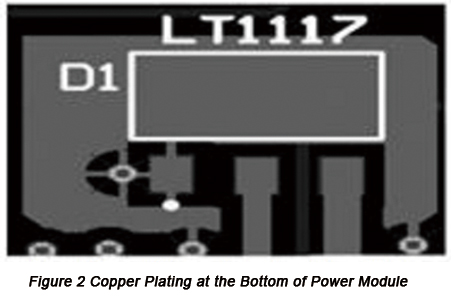

FPGAシステム制御ボードは、1Aを超える電流供給が必要な+5Vの外部直流(DC)電源に接続される。電源モジュールとして、小型SOT-23 SMDパッケージのLDOチップLT1117が選定されており、+5V DC電源を+3.3VのVCCIOインターフェース電圧および+1.2VのVCCINT VCOREに変換することができる。

上記の解析によれば、FPGA が必要とする +3.3V および +1.2V の電圧要件を満たすため、電源回路設計の過程では 2 つの LT1117 チップが必要となる。PCB 設計の過程において電源モジュールの放熱を行うための対策には、以下のような点が含まれる。

・FPGAチップに電力を供給する電源モジュールの熱を迅速に放散するため、必要に応じてLDOチップにヒートシンクを追加する必要があります。

・電源モジュールは長時間動作すると発熱するため、隣接する電源モジュール間には一定の距離を確保する必要があります。2つのLDOチップ LT1117 間の距離は、20mm 以上に保ってください。

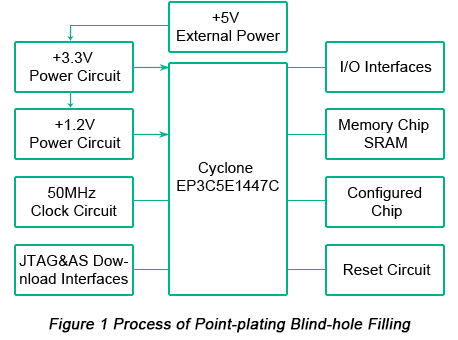

・熱放散を促進するために、図2に示すように、LDOチップLT1117の位置には独立した銅メッキを施す必要があります。

2. スルーホールの熱設計

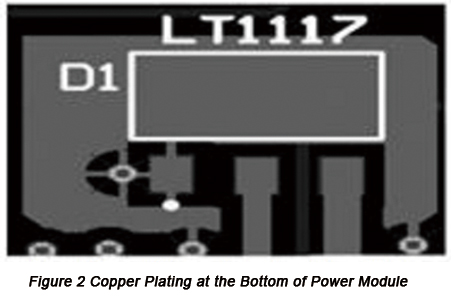

発熱量の大きい部品の直下、またはその近傍のプリント基板(PCB)には、いくつかの導電性メタルビアを配置する必要があります。サーマルディシペーションビア(熱放散ビア)は、直径0.4mm~1mmの範囲でPCBを貫通する小さな穴であり、ビア間の距離は1mm~1.2mmの範囲です。PCBを貫通するビアによって、表面側のエネルギーが他の放熱層へ素早く伝達されるため、PCBの高温側にある部品は瞬時に冷却され、放熱面積が効果的に拡大されて熱抵抗が低減されます。最終的に、PCBの電力密度を向上させることができます。スルーホールの熱設計を図3に示します。

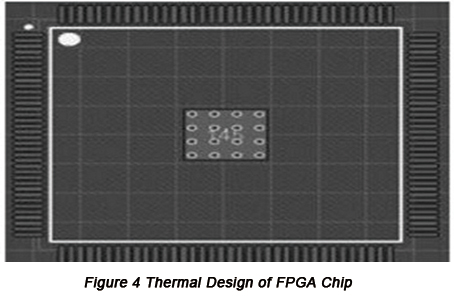

3. FPGAチップの熱設計

FPGAチップの発熱は主に、VCORE や I/O 電圧によるエネルギー消費といった動的消費電力、メモリや内部ロジックおよびシステムによるエネルギー消費、さらに FPGA が他のモジュール(例えばビデオや無線モジュール)を制御する際に生じるエネルギー消費に由来する。FPGA チップの QFP パッケージを設計する際には、FPGA チップ中央に 4.5mm×4.5mm の銅箔を追加し、複数の放熱パッドを設計している。必要に応じてヒートシンクを追加することもできる。FPGA チップの熱設計を図4に示す。

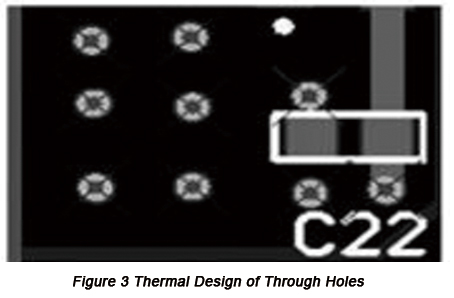

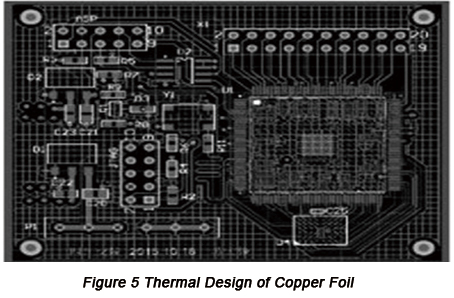

4. めっき銅の熱設計

PCBへの銅メッキは、回路の耐干渉能力を高めると同時に、PCBの放熱性を向上させることができる。Altium Designer Summer 09 に基づくPCB設計では、通常、全面銅メッキとグリッド状銅メッキの2種類が用いられる。大面積の帯状銅メッキには、PCBが長時間動作すると多くの熱が発生し、その結果、帯状の銅箔が膨張して剥離してしまうという欠点がある。したがって、PCBの優れた放熱性能を得るためには、銅メッキをグリッド状にし、グリッドを回路のグランドネットワークに接続することで、システムのシールド効果と放熱性能を向上させる必要がある。銅メッキの熱設計を図5に示す。