電子製品の仕様向上により、大規模集積回路(IC)の広範な応用が進み、表面実装技術(SMT)組立現代のエレクトロニクス製造サービスにおいて。さらに、回路は小型化、軽量化、多機能化、高性能化、高速化および高信頼性へと進んでいる。部品実装密度の継続的な拡大により、熱流束密度は徐々に増加している。半導体デバイスに関して言えば、温度が高すぎると電気的特性に変動を引き起こす可能性がある。Whenever Tj接合部温度が一度上昇すると、深刻な場合には熱破壊が引き起こされます。熱の問題が適切に解決されない場合、部品の仕様は必ず不安定になり、その結果、製品の安定性と信頼性がさらに低下し、その使命は宙に浮いた状態になります。結論として、プリント基板(PCB)の熱問題は非常に顕著であり、電子製品の高性能を実現するためには、それらに特別な注意を払わなければなりません。

これまでのところ、ハイテク回路で用いられてきた放熱手法では、その後に登場した回路が要求する放熱性能をほとんど満たすことができず、新たなタイプの熱対策が求められている。電子製品で用いられているいくつかの一般的な放熱手法についての検討に基づき、メタルコアPCB(MCPCB)先進回路における熱問題の解決策として導入されている。

回路で発生する熱は主に部品発熱、PCB 基板発熱、および外部伝導による発熱に由来し、その中でも部品発熱が大部分を占める。そのため、部品配置や PCB 設計においては、部品の放熱問題が最も重視される。熱設計においては熱抵抗が重要な役割を果たし、熱設計の目的は、熱伝導経路上の熱抵抗を低減し、放熱器などのヒートシンクへ熱を速やかに伝導させることである。電子部品とヒートシンク間の全体熱抵抗は、デバイスレベル、アセンブリレベル、およびシステムレベルに分類できる。デバイスレベルの熱抵抗は内部抵抗とも呼ばれ、アセンブリレベルの抵抗は外部抵抗、システムレベルの抵抗は最終抵抗と呼ばれる。内部抵抗と外部抵抗および T との関係はjコンポーネント間のものは、コンポーネントT間のものと同等であるjおよび熱抵抗であり、次の式に従うものとする。

Tj=Pdx(Rjc+RCS+Rサ)+T0

この式において、Tjコンポーネント接合部温度を指す;Pdデバイスの電力を指します。Rjc、RCSとRサそれぞれ、接合部からエンクロージャまで、エンクロージャからヒートシンクまで、そしてヒートシンクから完成した機器までの熱抵抗を指す。T0初期温度とRを指すjcは固定された特性値である。したがって、熱抵抗の低減は R の観点からのみ達成することができる。CSとRサ.

デバイスの組立方式は放熱において重要な役割を果たし、組立方式の種類によって必要とされる放熱方法も異なります。

・凸型プラットフォーム構造

コンポーネントのシェルが回路基板と直接接触し、かつ表面側に実装される場合、放熱のためにカバープレートの凸型プラットフォームを利用する必要があります。凸型プラットフォームによる放熱とは、回路内のヒートシンク位置に合わせて、対応するカバープレートに放熱用の凸型プラットフォームを追加し、熱伝導性絶縁マットを用いてその凸型プラットフォームと接触させるプロセスを指します。

この放熱方式では、筐体構造とPCB基板設計の協調動作が求められます。凸型プラットフォームの数、位置、高さ、面積、および熱伝導シートの厚さは、いずれも回路基板の性能と密接に関係しています。さらに、実装時のばらつきも考慮しなければなりません。そのため、この方式はPCB設計、PCB製造、およびPCB実装(PCBA)に多くの困難をもたらします。

・熱伝導テープ

部品のピンが、部品の外装が基板と直接接触しない状態でそのままPCBボードにはんだ付けされている場合、放熱には熱伝導テープを利用することができます。熱伝導テープは通常銅で作られており、2種類の実装方式があります。1つは、熱伝導テープを部品の上面に取り付け、もう一端をヒートシンクに接続する方式です。もう1つは、熱伝導テープを介して部品を基板に実装し、もう一端をヒートシンクに接続する方式です。後者の放熱方式は主に下面側から実現されます。部品と熱伝導テープの間には、粘着性のある熱伝導絶縁シートを使用することができます。

この方式では、部品間の構造的な組み立てと熱伝導テープが必要となり、熱伝導マットおよび部品との良好な接触を維持すると同時に、部品のピンに過大なストレスを与えないようにしなければなりません。熱伝導テープを固定するためには、回路基板上に固定用の位置決め穴を設ける必要があり、その結果、PCBの配線およびレイアウトに大きな悪影響を及ぼします。したがって、この方式は~には適していません。高密度PCB。

さらに、熱伝導テープが振動すると部品のピンに影響を及ぼすため、この点を慎重に考慮する必要があります。

・サーモチューブ

サーモチューブは、両端間の温度差が非常に大きいというサーモチューブの特性を利用して、蒸発冷却により熱を高速で伝導させる。一般的に、サーモチューブはチューブシェル、ウィック、エンドカバーで構成される。サーモチューブ内部は負圧状態となっており、低沸点の液体が少量封入されている。また、この種の液体は揮発しやすい。チューブ壁には毛細管材料で作られた液体吸収コアが設けられている。サーモチューブの一端は蒸発部、もう一端は凝縮部として機能する。サーモチューブの蒸発部が加熱されると、毛細管内の液体は瞬時に蒸発し、発生した蒸気は微小な圧力差によって他端へ流れ、そこで放熱して再び液体に凝縮する。凝縮した液体は毛細管力によってサーモチューブの蒸発部へ戻る。

サーモチューブは極めて優れた放熱性能を備えているものの、小型部品に受け入れられるほど十分に成熟してはいません。したがって、PCB基板の放熱において、サーモチューブが実用的な解決策となるまでには、まだ長い道のりがあります。

・MCPCBの紹介

材料科学および加工技術の継続的な開発と最適化に伴い、MCPCB は米国や日本で広く利用されるようになっています。同一の外部使用環境下において、MCPCB は他のいかなる種類のプリント基板よりも優れた放熱性能を発揮し、世界の高出力電子機器実装における高度な水準を示しています。

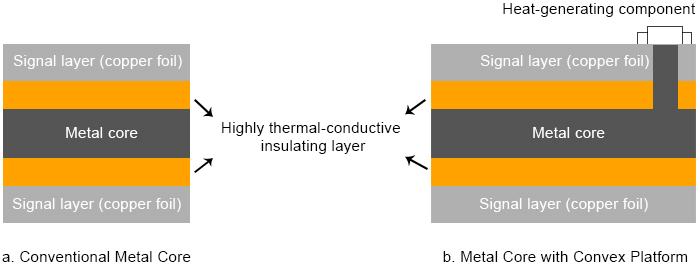

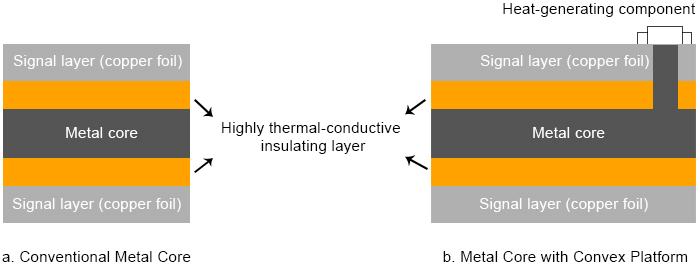

MCPCB は、多層 PCB のある層に熱伝導性の高い金属(例えば銅)を用いることで、その特性を活かしています。MCPCB は、金属コアを介して外部へ放熱したり、外部のヒートシンクと接続することで高速な熱放散を実現します。高密度回路、SMT 実装に対応した PCB ボード、あるいは多数のスルーホール部品が実装される回路の場合には、高い熱伝導性を持つ MCPCB を選定する必要があります。まず、優れた放熱性を持つ金属コアを多層 PCB 内部に埋め込み、その層同士を、金属コアおよびその表面で熱を伝導できるメッキスルーホールによって接続します。MCPCB の構造は、以下の図に示すとおりです。

・MCPCB の利点

従来の放熱方式と比較して、MCPCB は放熱において比類のない優れた特性を備えています。MCPCB は製品の電力密度を向上させ、放熱器やその他ハードウェアの組み立てニーズを低減することができます。さらに、ハードウェアおよび組み立てコストの削減により、製品の体積を小型化することが可能です。最後に、MCPCB は製品の信頼性向上に積極的な役割を果たすとともに、電磁干渉を低減することで電磁波の遮蔽にも寄与します。

高い銅密度により、MCPCB は他のあらゆる種類の PCB と比べて明らかに優れた品質を備えています。しかし、MCPCB を採用しても、他の種類の PCB に通常搭載される放熱器や付属品の使用が少なくなるため、重量が増加することはありません。MCPCB を選定する際には、次の 2 つのポイントを押さえておくとよいでしょう。

ヒント1:適切な銅芯の厚さを選定すること。

ヒント#2:アルミコアPCBを選択することもできます。

PCBCart は、アルミ基板や LED 基板などを含む、カスタム設計のメタルコア PCB を製造するためのあらゆる能力を備えています。ぜひ当社に無料の MCPCB 見積もりをご依頼ください。高品質な MCPCB 製造に対する当社の料金に、きっと驚かれることでしょう。

MCPCB製造価格の問い合わせ

役立つリソース

•アルミニウム基板の包括的な入門ガイド

•高性能アルミニウムPCB製造サービス

•アルミニウム基板PCB:高電力かつ高精度が求められる用途へのソリューション

•LED PCB製造サービス

•PCBCart のフル機能 PCB 製造サービスの利点