プリント基板実装(PCBA)は、ベア基板と電子部品の間に強固な接合を実現し、それによって対応する電気的機能が十分に発揮され、最終的に、そのPCBAが組み込まれる電子製品の信頼性の高い性能に対して本来の役割を果たすことを可能にします。

これまでのところ、エレクトロニクス製造では、スルーホール技術(THT)と呼ばれる2種類の実装方式が一般的です。表面実装技術(SMT)それぞれが独自の利点や得意分野を持ち、PCBA工程で広く適用されてきました。SMT か THT かの選択は、製造効率とコストにおいて重要な役割を果たし、その使用は PCB 部品パッケージと直接関連しているため、両者の比較と適用条件を把握しておくことは非常に重要です。

スルーホール実装

・スルーホール実装の定義

スルーホール実装とは、スルーホール部品のリード線をPCB基板のドリル穴に挿入し、ウェーブはんだ付けまたは手はんだ付けによって、これらの部品をベアボードに半田付けするプロセスを指します。

・スルーホール実装の適用

スルーホール部品(THC)は、リードが基板の穴を貫通することで高い環境ストレスに耐えられるため、層間の結合力がより強く求められる高信頼性製品に適しています。これが、極端な加速度、衝撃、あるいは高温にさらされる可能性のある軍事・航空宇宙製品において、THT が広く採用されてきた主な理由です。さらに、スルーホール技術は、手動での調整や交換が求められることのあるテストや試作においても重宝されています。

・スルーホール部品

スルーホール部品には、アキシャルリード部品とラジアルリード部品の2種類があります。アキシャルリード部品は、両端子が一直線上に配置され、そのリード線が部品を貫通する構造になっています。THA(スルーホール実装)の工程では、リードの両端をプリント基板上にあけられた穴に通すことで、部品を基板により近く、より平らに実装することができます。以下の画像は、代表的なアキシャルリード部品を示しています。

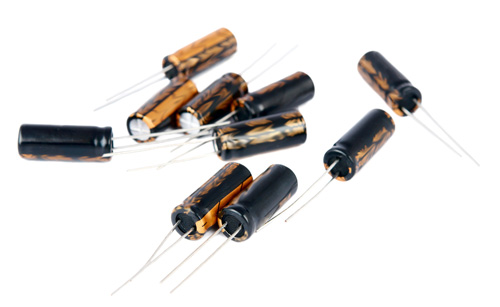

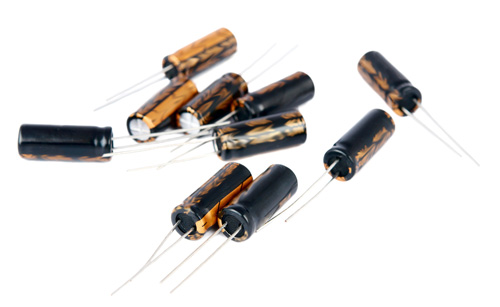

しかし、ラジアルリード部品には、部品本体から突き出したリードが含まれます。次の画像は、代表的なラジアルリード部品を示しています。

上記の画像に基づくと、アキシャルリード部品とラジアルリード部品の違いを容易に理解することができます。前者は2本のリード間の距離が可変であることを示し、後者は距離が固定であることを示します。さらに、ラジアルリード部品は基板上に立てて実装されるため、アキシャルリード部品と比べて基板上の占有スペースが小さくなります。

・スルーホール実装の利点と欠点

スルーホール実装は、機械的な結合力が強く、機械的ストレスを受けることが想定される製品に適しています。さらに、スルーホール実装は手動での調整や交換が容易であり、テストや試作の場面で広く採用されています。

スルーホール部品のリードは、基板上の穴を通す必要があり、その作業には時間がかかり、コストの増加につながります。さらに、スルーホール実装では、ドリル穴が基板の全層を貫通しなければならないため、多層PCBの配線スペースも制限されます。

スルーホール実装のはんだ付けに関しては、フローはんだ付けまたは手はんだ付けに頼ることになるため、信頼性と再現性の両方に課題が生じ、製造効率も低下します。

表面実装組立

・表面実装組立の定義

表面実装組立とは、表面実装部品または表面実装デバイス(SMD)を、接着剤の役割を果たして表面実装部品を基板に固定するはんだペーストを介して、裸基板上に実装するプロセスを指します。表面実装組立の一般的なプロセスには、はんだペースト印刷、部品実装が含まれます。自動光学検査(AOI)、リフローはんだ付け、AOI や AXI など

・表面実装組立の適用

1960年代という早い時期に開発された表面実装技術は、1980年代以降広く普及してきた。現在までのところ、電子製品の大部分がSMTの適用によって組み立てられていると結論づけることができる。SMTに対応した部品は小型であり、基板の両面に実装できるため、高密度かつ小型化された製品においては表面実装組立のほうが優れた性能を発揮する。さらに、軽量化と小型化は将来の電子製品における二大トレンドである。したがって、SMTは今後ますます業界に受け入れられていくだろう。

・SMDs

表面実装デバイスは分類の範囲が非常に広く、ひとつひとつ挙げていくのはほとんど不可能です。しかし、表面実装組立をよりよく理解するうえで役立つ、その特徴をまとめることはそれほど難しい作業ではありません。

a.より短いリードリード付きのスルーホール部品とは異なり、表面実装部品またはデバイスはリードが短く、その結果、より強固な電気的接続が得られます。

b.小さいサイズ・SMDはスルーホール部品よりもはるかに小さく、01005パッケージのように肉眼では見えないほど小さいものもあります。SMDの小型化により、ベアボード上のスペースをより節約することができます。

c.より高い信頼性SMDは下部のはんだボールに依存して、より優れた接合性能を実現し、リフローはんだ付けによって基板上に強固にはんだ付けされることで、信頼性と再現性が飛躍的に向上します。

・表面実装組立の長所と短所

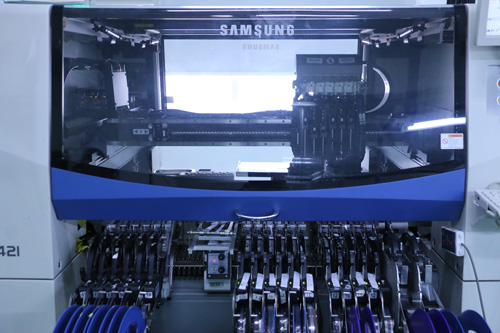

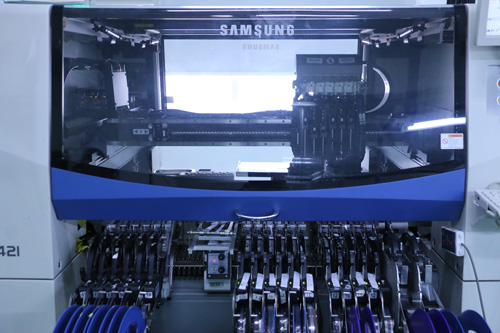

SMT は、小型の PCB サイズや高密度な部品に対応しやすく、基板表面積の節約にもつながります。穴あけ加工が不要であるため、SMT はコストを抑えつつ、製造時間も短縮できます。PCBA の工程において、SMT 実装の速度は 1 時間あたり数千個、あるいは数万個のチップに達する一方で、スルーホール実装では 1 時間あたり 1,000 個未満にとどまります。さらに、リフロー炉によるはんだ付けは、信頼性と再現性が高く、振動が発生した際にも SMT の方がより堅牢に機能することが実証されています。

しかし、機械的ストレスを受けやすい部品がSMTによって実装されると、その信頼性が低下する可能性があります。

スルーホール実装と表面実装の全体比較

上記の説明に基づくと、表面実装組立はスルーホール実装よりも効率的かつコスト効果が高いと結論づけることができます。現代の電子機器の大部分では、SMT が電子製品の実装に用いられています。しかし、特別な機械的・電気的・熱的性能が最優先で考慮される場合には、依然としてスルーホール実装が重要となります。

科学技術は常に着実に進歩しており、新しい製品が古い製品に取って代わるのは間違いありませんが、それは伝統的な技術が完全に排除されなければならないという意味ではありません。たとえば、多層PCBは単層PCBよりも高度で複雑ですが、時計や簡単なおもちゃに多層PCBを採用したいと思うでしょうか。答えは間違いなく「ノー」です。いくつかの古い手法の利点は、将来においてもそれらが役割を果たし続ける主な理由になり得るのです。

スルーホール実装と表面実装、PCBCart はそのすべてに対応します

PCBCartは長年にわたりカスタムPCBアセンブリサービスを提供しており、SMT実装、スルーホール実装、およびSMTとスルーホールを組み合わせたアセンブリを行う能力を有しています。. 組立準備が整ったPCBプロジェクトがありますか? 当社から無料のPCBAお見積もりを取得してみませんか? 最高のサービスを提供するPCBアセンブラーをお選びいただけますPCB組立サービス同時に最低の手数料を請求します。

カスタムPCBの組立価格をお問い合わせください

役立つリソース

•表面実装技術(SMT)に関する最も重要な基礎知識

・SMTはんだ付け品質に影響を与える要素と改善策

•SMT製造に影響を与えるPCB設計要素

•SMTアセンブラーの性能を評価するための便利な手法

•品質を損なうことなくPCB組立コストを削減する6つの効果的な方法

•高品質なターンキーPCB実装サービスを1枚から提供

•無料PCBアセンブリ見積もり取得の手引き